秦延華 王洪順 黎應君

( 安陽鋼鐵集團有限責任公司)

摘 要 針對生鐵硅含量高的現狀,安鋼鐵前系統以關鍵工序管控為核心,強化鐵前原燃料進場和現場管理,控制焦炭灰分,并通過鐵前工序一體化綜合管控措施的有效實施,使3#高爐鐵水硅含量大幅下降,取得了顯著成效。

關 鍵 詞 鐵前系統 工藝管控 低硅冶煉

0 前言

近年來,國內外鋼鐵市場日趨低迷,降本增效己成為各大鋼鐵企業的生存之道和立命之本。高爐低硅生鐵的冶煉是一項具有廣闊應用前景的節能增效技術,低硅生鐵更能為煉鐵和煉鋼工藝帶來重大的經濟和社會效益。安鋼3#高爐容積4 800 m3,2013年開爐投產,近年來隨入爐原燃料變化頻繁,特別是大量經濟礦的使用,對高爐操作帶來了一些困難,高爐穩定性差,鐵水硅含量不穩定,2015 年3#高爐生鐵硅含量約在0. 43% 左右,處于行業偏高水平,國內許多鋼廠如首鋼、杭鋼、馬鋼、寶鋼等廠,在冶煉低硅生鐵方面都有了很大進步,積累了豐富的經驗,如杭鋼生鐵含硅量可低于0. 3%,首鋼生鐵含硅亦降到0. 29%。可見,降低3#高爐鐵水硅含量,保持高爐長期低成本穩定運行已刻不容緩。鑒于低硅生鐵冶煉機理和高爐內硅的還原機理,安鋼鐵前系統創新管理,通過強化鐵前原燃料進場和現場管理,推行低硅燒結,控制焦炭灰分,并通過鐵前工序一體化綜合管控措施的有效實施,3#高爐鐵水硅含量大幅下降,取得了顯著成效。

1 鐵前工藝綜合管控措施的實施

1. 1 加強鐵前原燃料進場和現場管理

2016 年以來,安鋼在加強鐵前原燃料進場和現場管理,強化焦化、燒結和煉鐵工序綜合管控方面做了大量工作。在原燃料方面,經過常態化的現場管理,焦化用煤、燒結用礦均低庫位運行,現場各料堆整體堆放有序,間隔空隙明顯,無混料現象; 污泥( 粗顆粒、重力除塵灰) 、返礦均按要求堆放,污泥的配加嚴格按照配比執行。同時密切關注某種原料成分的波動,及時提醒相關部門提高取制樣的代表性。鐵前系統生產所需原燃料品種、質量的穩定,保證了鐵前系統各工序生產的穩定和順行,對降低3#高爐鐵水硅含量起到了積極作用。

1. 2 強化燒結、焦化和煉鐵工序一體化綜合管控

1. 2. 1 強化燒結工序管控,提高燒結礦質量

在燒結生產中為了穩定和提高燒結礦質量,在對燒結系統工藝技術條件分析和研究的基礎上,將燒結料層厚度、點火溫度、燒結系統抽風負壓以及內返小于5 mm 的配比等參數作為日常重點管控對象。數據顯示,1 ~ 10 月份3# 燒結系統內返小于5 mm的比例平均數據為23. 1%,3#燒結系統料層厚度、點火溫度參數均在要求范圍內。通過對燒結關鍵技術參數的綜合管控,3#燒結系統整體生產平穩,燒結系統燒結礦質量穩步改善。同時優化燒結配礦,提高燒結礦的品位,降低SiO2含量。

2016 年3#燒結礦主要成分及技術指標見表1。

由表1 可以看出,燒結系統燒結礦質量較去年穩中有升,在堿度基本穩定的前提下,其中3#燒結礦全鐵品位、轉鼓強度指標均值比2015 年分別升高了0. 26%、0. 36%,SiO2含量則比去年降低了0. 16%。優質低硅燒結礦為高爐的穩定順行和低硅冶煉創造了有利條件。

1. 2. 2 強化焦化工序管控,穩定和改善焦炭質量

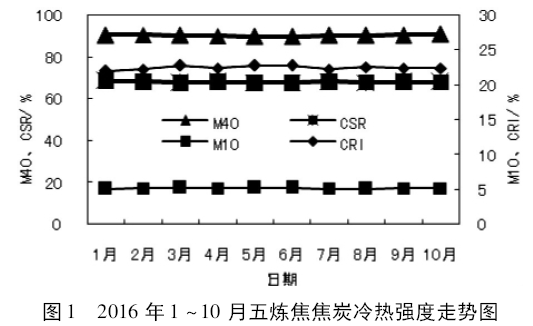

在焦化工序,為了穩定和提高焦炭質量,在配煤環節制定了單罐配比、配合煤配比控制要求,以及應急預案,在煉焦環節,將其主要關鍵工藝參數: 周轉時間、推焦電流、高爐煤氣機焦側壓力和機焦側標準溫度等指標納入了全面管控。通過檢查和管控,1~12 月份焦化配煤配比執行準確率達100 %,單罐配比合格率≥95%的比率為100 %, 20 罐配比穩定率也均符合技術要求。配煤的穩定為焦炭質量的穩定和提高打下了堅實的基礎。同時,對混合煤的灰分含量也進行了重點管控,使焦炭灰分穩中有降,由2015 年的12. 6% 降到2016 年的12. 20% 左右。焦炭灰分降低,質量穩定,冷熱強度改善。焦炭質量的穩定及改善,使3#高爐透氣性改善,負荷增加,焦比降低,從而為3#高爐冶煉低硅生鐵創造了有利條件。2016年1 ~ 12 月四、五煉焦焦炭冷熱強度走勢如圖1 所示。

1. 2. 3 強化煉鐵工序管控,推行高爐低硅冶煉技術

鑒于低硅生鐵冶煉機理和高爐內硅的還原機理,在管控高爐入爐原燃料硅含量的前提下,在高爐冶煉過程中,通過控制風口前理論燃燒溫度可以改變SiO2在高爐內的還原環境,從而達到控制鐵水硅含量的目的。影響理論燃燒溫度的因素有: 熱風溫度、鼓風濕度、燃料噴吹量、富氧量。對于3#高爐來說,風口前理論燃燒溫度主要取決于單位風量的熱風溫度、噴煤量和富氧率。可見,通過提高煤比,調節風溫和富氧,保持爐缸合理的熱制度來調節并保持適宜的理論燃燒溫度,有利于低硅冶煉的進行。實踐證明,在安鋼生產條件下,保持風口前理論燃燒溫度在2 200 ℃ ~ 2 300 ℃之間是合適的。

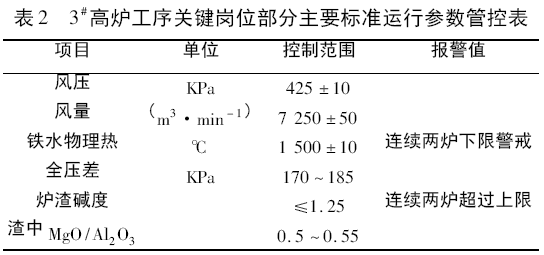

同時,在高爐生產中嚴格執行高爐操作規程,搞好高爐操作穩定爐況。為此,在對3#高爐設備工藝狀況和控制參數具體分析和研究的基礎上,將風量、風壓、鐵水物理熱、全壓差、爐渣堿度及渣中MgO/Al2O3等參數作為高爐工序崗位標準運行參數進行日常管控。通過對上述高爐工序關鍵崗位主要參數的日常管控和嚴加考核,確保了高爐的穩定順行,為3#高爐降低生鐵含硅量提供了保障。3#高爐工序關鍵崗位部分主要參數管控指標見表2。

1. 3 開展高溫熔滴試驗,為3#高爐冶煉低硅生鐵提供技術支持

由于硅在高爐內的還原主要發生在滴落帶,滴落帶高度對于生鐵含硅量有著重要影響,所以降低軟熔帶,壓縮滴落帶,減少鐵水和爐渣在滴落帶的接觸時間有利于降低鐵水硅含量。

日本田村、糙谷等人[1]綜合熱力學和動力學因素推導出的生鐵含硅量計算公式:

[Si]= 5. 55 × 1026 × αSiO2 × Hc × exp( - 109800 /T) /pcon2 /3 ( Vu /DH) 2 /3 (1)

式中: αSiO2———渣中SiO2的活度;

Pco——— 爐內CO 分壓,Pa ;

Hc———滴落帶高度,m;

n———高爐利用系數;

Vu———高爐有效容積,m3 ;

DH———爐缸直徑,m。

由式( 1 ) 可以看出,高爐生鐵含硅量除了與αSiO2、Pco、和溫度有關之外,還與Hc、n 和Vu /DH的影響密不可分。可見,降低高爐滴落帶高度,有利于冶煉低硅生鐵。2016 年以來,安鋼在對3#高爐爐料結構進行多批次熔滴試驗的基礎上,通過從熔融、熔滴溫度高,熔滴區間窄,最大壓差低等幾方面不斷優化和改善其高溫冶金性能,及時為3#高爐冶煉低硅生鐵提供技術支撐,為3#高爐的低硅冶煉創造了有利條件。

2 實施效果

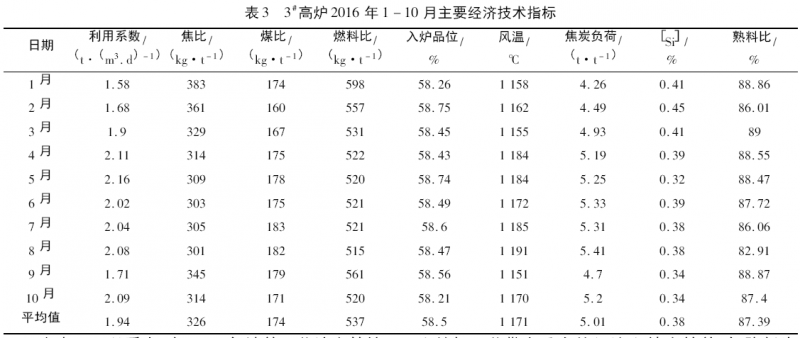

安鋼鐵前系統通過強化鐵前原燃料進場和現場管理,提高燒結礦質量及品位、控制焦炭灰分,并通過鐵前工序一體化綜合管控措施的有效實施,對入爐原燃料硅含量有效管控,推行高爐低硅冶煉技術。同時,對3#高爐爐料結構進行優化研究,在高爐實際生產中逐步改進。通過以上措施的有效實施,3#高爐硅含量逐步降低,取得了顯著效果。3#高爐主要經濟技術指標見表3。

由表3 可以看出,自2016 年鐵前工藝綜合管控措施實施以來,通過對高爐工序關鍵崗位主要參數的日常管控和嚴加考核,在3#高爐入爐品位、熟料比、風溫等基本穩定的前提下,高爐順行狀態良好,產量提高,焦比、燃料比逐步降低,生鐵硅含量由1月份的0. 41% 逐步降至10 月份的0. 34%,其它主要技術經濟指標也穩步改善,達到了高爐穩產低耗的生產效果。

3 結語

在高爐煉鐵生產中,低硅生鐵的冶煉是一項應用前景廣闊的節能增效技術,低硅生鐵更能為煉鐵和煉鋼工藝帶來重大的經濟和社會效益,但降低生鐵硅含量是一個系統工程,不僅需要穩定的原燃料做保證,還需要高爐的穩定順行作支撐。安鋼生產實踐表明,通過強化鐵前原燃料進場和現場管理,對高爐入爐原燃料硅含量進行有效管控,推行高爐低硅冶煉技術,并通過鐵前工序一體化綜合管控措施的有效實施來達到低硅冶煉的目的不失為一條行之有效的途徑。

4 參考文獻

[1] 夏元英譯. 高爐中硅還原條件的分析[J]. 國外鋼鐵,1991(2) : 35 - 38.