高宏適

1 光學表面檢測質量保證技術

光學表面檢測技術長期以來是冷軋板和表面處理板等最終產品的表面質量檢測方法。但近年 來也有關于熱軋鋼材表面檢測的光學技術的報道。此外,隨著攝像機的發展進步,光學表面檢測技術可以在線進行非常微細的檢測。

1.1 鋼坯缺陷檢測

經火焰清理的鋼坯表面上殘留的許多清理殘渣是鋼坯缺陷檢測時的噪聲原因和過度誤檢的原因。為此,開發出防止過度誤檢的鋼坯缺陷檢測方法。該方法以空洞缺陷為主要檢測對象,利用表面凸凹的基本圖像,采用模式組(pattern grouping)方法,對各成分鋼坯的表面狀態進行分類,防止鋼坯的過度誤檢。該技術用于鋼坯缺陷的自動檢測裝置后,可與檢測后的缺陷清理裝置連接,并可用于對缺陷原因的分析。

1.2 鋼材表面檢測的“雙光路差分法”

在對熱狀態鋼材(鋼管)進行表面質量檢測時,氧化鐵皮引起的花紋圖樣是造成過度誤檢的原因。為此,開發出“雙光路差分法”的熱狀態鋼材表面檢測技術。該技術對來自兩個不同方向的照明光束進行瞬時切換攝像,然后取兩個圖像的差分從而只抽取出具有凸凹的缺陷,進行檢測。

利用該技術可將沒有凸凹的氧化鐵皮花紋圖樣去除。該技術裝置用于鋼管表面缺陷檢測時,顯示出良好的檢測功能。

1.3 不銹鋼酸洗鋼板殘留微小氧化鐵皮檢測裝置

不銹鋼鋼板制造過程中,當酸洗工序未除凈氧化鐵皮時,鋼板上殘留 100μm 的微小氧化鐵皮,在軋制時會形成沿軋制方向 10m 以上的表面缺陷,使鋼板的美觀性受到損害。為此,開發出不銹鋼酸洗鋼板殘留微小氧化鐵皮檢測裝置。該裝置使用了分辨率為 30μm 的高清晰 CCD 攝像機和環形燈照明。環形燈照明可減輕引起過度誤檢的無害凸凹的影響。

1.4 遠攝圖像法監控熱軋板卷側面

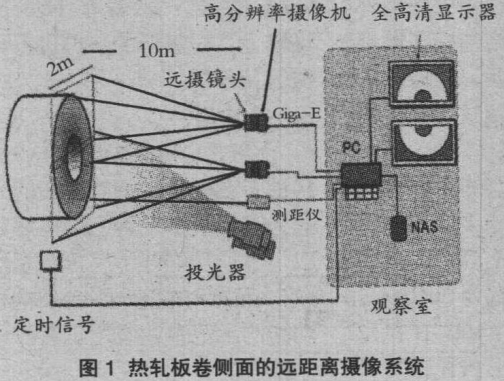

熱軋板卷的邊部缺陷將導致下游工序中帶鋼發生斷裂。為防止帶有邊部缺陷的板卷流入客戶,過去,用雙筒望遠鏡對運輸車上的板卷側面進行目視檢測。現在開發出遠距離攝像法監控熱軋板卷側面技術。該技術采用距板卷較遠的投光器,將投光器產生的準平行光投射到板卷側面,為避免金屬基體產生的暈影,從兩個角度對板卷進行攝像(圖 1),對板卷側面缺陷進行檢測。

1.5 表面檢測裝置缺陷判定規則的自動構建

在利用機器學習方法實現基于特征量空間上的各種缺陷分布的缺陷判定規則構建的自動化時,應做到:缺陷判定規則容易理解、部分規則可修正以及采用無須熟練技能,誰都可以使用的構建決策樹的 CART(Classification And Regression Trees:分類與回歸樹)算法。CART 是構建兩分叉決策樹結構判定規則的計算方法。該方法選擇最佳分叉條件并使兩分叉決策樹長大后,將對判定精度貢獻小的分叉剪枝,使缺陷判定規則最佳化。該方法已經用于鋼材表面檢測裝置。

1.6EM 算法對缺陷特征量的非線性分類

為判定缺陷的種類和程度,對缺陷特征量(如寬度、長度)空間設定判定類別界限,將缺陷特征量空間劃分為種類和程度不同的缺陷類別。過去的分類由手工進行。現在開發出 EM 算法(Expectationmaximization algorithm:最大期望算法)的缺陷類別劃分方法,該方法充分利用缺陷特征量空間的信息,可自動對缺陷特征量進行非線性分類(圖 2)。

2檢測裝置和檢測技術的進步

在光測技術方面開發了許多幾何光學、波動光學、圖像計測組合的新光測技術,并在鋼鐵生產中得以應用。

2.1 照明

在通用照明方面,10 年前的白色 LED 存在著許多穩定性和輝度的問題。現在白色 LED 已經實現了高性能和低價格,因此在普通照明方面得到廣泛應用。輝度均勻化聚光用的設備和透鏡,由于進行了綜合的優化設計,實現了小型輕量化,便于使用。最近超連續光源(Super continuous light sources)已經實用化。超連續光源是具有可見光到紅外光廣域光譜和具有與激光相同能量密度的、可連續發光或 1 納秒超短脈沖發光的新光源,具有激光那樣的指向性、可干涉性和聚光性。

超連續光源將會在鋼鐵生產的難測環境中得到應用,并可產生新的超連續光檢測原理。

在 LED 方面,開發出厚度 3μm 的極薄有機薄膜 LED。這種極薄 LED 原來用于貼附在人體上的光源,由于可以發出能夠目視到的彩色光,所以將會用作極狹窄處的光源和標識,也可用來構建小型輕量的復雜曲面光源。

2.2 攝像元件

隨著智能手機和高級數碼相機的發展,CCD/CMOS 圖像傳感器的質量不斷提高,成本逐漸下降。10 年前業務用攝像機攝像元件的最大像素數為 3000 萬,2015 年開發出像素數為 2 億 5 千萬(19580×12600 或 17216×14656)的攝像元件。這種攝像元件可以識別 18 千米高的飛機機體上的文字,并且圖像速度為 1-5fps,縱橫像素數可與大型線性傳感器相比美,其應用值得期待。2016年開發出的新產品有,7000 萬像素彩色攝像機、動態范圍 120-140dB 攝像機、搭載 FPGA(現場可編程邏輯門陣列)的高性能攝像機等。

新一代兆兆赫茲頻譜攝像機已經大量上市,像素數達到 VGA(視頻圖形陣列)水平。但該攝像機在鋼鐵生產中的應用尚處于開發階段,廣泛應用尚需時間。

2.33D 檢測

近年來,3D 傳感器的實用化有了快速發展。最具代表性的是 LIDAR(Light Detection And Ranging:激光探測與測量、Laser Imaging Detection And Ranging:激光成像探測與測距技術)的應用。例如,近紅外脈沖激光高速掃查,利用 ToF(Time of Flight)技術,獲得對象的 3D 數據。

該技術雖然早已有之,但最近在高速性和緊湊性方面有了很大進展。在水平 360°、垂直 25°的掃查條件下,可獲得每秒 120 萬點的數據。對半徑 100m 范圍內的景物可實時 3D 化,其誤差為20mm。框架高度 150mm、直徑 100mm、重量約 1.5kg 的該裝置的緊湊型產品已經在市場銷售。

預計 3D 檢測技術將在鋼鐵生產中的原料堆形狀計測、大型吊車位置確定、鋼包、臺車位置形狀的同時計測以及過去無圖紙結構物的數字化數據采集等方面得到應用。

近年來,小型廉價的 3D 計測裝置大量上市。代表性的產品是 Kinect TM。Kinect TM 將紅外激光照射到測定對象上,通過全高清電視(1900×1200 像素)圖像內的相關運算獲得 3D 信息。

Kinect

TM傳感器價格在 3 萬日元以下,用戶利用微軟公司無嘗提供 Windows 用開發工具包,可自由制作實時 3D 計測的操作系統。

2.4 信號處理

在信號處理和圖像處理方面,以搭載 FPGA 的高性能攝像機為代表的高速高密度裝置的進步,使信號處理和圖像處理技術的功能有了根本性的提高。

比 FPGA 更能進行大型處理的 GPGPU(General Purpose GPU:通用計算圖形處理器)的擴大應用成為圖像處理和大型計算的主要發展趨勢。最近利用可進行幾千個并列動作的浮動小數點運算芯片,使信號處理和圖像處理的速度達到通用 CPU 的 10-100 倍。

2.5 人工智能(AI)

AI 在文本數據或數據庫數據學習系統和數據挖掘等方面具有優良功能。但是由于 AI 在圖像識別方面有不足之處,所以對不采用 AI 的、利用各種濾波方法的圖像處理技術進行了長期研究。

但最近,深度學習(Deep Learning)可顯著提高 AI 的圖像識別準確性的研究結果受到人們的密切關注。例如,即使對圖像不進行特殊的預處理,利用深度學習,AI 圖像處理對人面孔的識別能力和對動物的識別能力都達到或超過人的識別能力。在鋼鐵生產方面,目前在加熱爐和軋機作業中還有手動操作的作業。但 AI 具有替代人的經驗和感官能力的可能性。此外,利用 AI 可將現在鋼鐵生產中人工判斷和人工操作提升到更高維度的智能判斷和操作。

目前已經公開了許多深度學習的軟件開發環境。IBM 公司的 WatsonTM 應用程序接口(API:Application Programming Interface)也已公開。AI 終于進入了正式應用的時代。預計在不久的將來,AI 與機器人工程學的結合將使鋼鐵生產中的某些重大課題獲得解決。

3 車輛自動駕駛傳感器系統的進步

日本的許多大學、研究機構和企業對車輛自動駕駛技術進行了研究開發,并提出了許多各種不同的技術方案。但信號感知元件主要是光傳感器和圖像傳感器(包括微米波、毫米波)。2005年日本許多研究機構和企業進行了車輛自動駕駛試驗。當時試驗汽車的車頂和車體上安裝了許多傳感器,在車內還有電腦和數據處理裝置。谷歌公司初期開發的自動駕駛汽車的車頂和車體上也安裝了許多傳感器。2006 年谷歌公司開發的自動駕駛汽車上至少有 1 臺彩色攝像機、2 臺雷達、5 臺激光掃描器。這些傳感器與 GPS 配合使用進行自動駕駛試驗。2016 年各大學和企業的自動駕駛試驗汽車由于傳感器的小型化和整合,其外觀與普通汽車已經沒有明顯區別,并且安全性有了很大提高。

各汽車制造廠最新開發的自動駕駛技術是立體相機或單反相機、LIDAR、中/短距離激光、紅外攝像機、超聲波聲納、GPS 等復合配置,使自動駕駛汽車在行駛過程中能夠識別周圍的汽車、摩托車、建筑物、人和動物,進行自動駕駛。該技術可以在確保安全的前提下,自動駕駛汽車以時速 100km 穩定行駛。鋼鐵生產中有這樣高速運動的對象物,所以上述的各種傳感器技術和系統技術將會用于鋼鐵生產的許多方面。