王曉璐 盧臻

(安陽鋼鐵股份有限公司)

摘要:介紹了安鋼方圓坯煉鋼計劃實施的背景、方案設計、功能實現及系統應用后的效果。系統采用C#、ORACLE、PROC等語言開發,通過對L2信息和MES信息的聯合管理,實現了煉鋼區各個設備的協同生產及一體化生產管理,為方圓坯連鑄機的順利生產奠定了基礎。

關鍵詞:MES 方圓坯 煉鋼計劃 連鑄機

1 前言

隨著全球經濟持續低迷,國內經濟增速減緩,鋼鐵行業出現大面積虧損。安鋼為適應市場,調整產品結構,增加棒線材產品比例,實現產品多樣化,投資建設了方圓坯連鑄機生產線。該生產線于2012年7月投產,在原有配置的三座 150 t頂底復吹轉爐、 三套LF鋼包精煉爐、兩套RH 真空處理裝置、一臺單流板坯連鑄機(以下簡稱 1#機)、2臺雙流板坯連鑄機(以下簡稱2#、3#機)及相應輔助設施,新建1臺7流方圓坯連鑄機(4#機),形成3爐4機的生產格局。而隨著方圓坯連鑄機投產運行,如何對包括方圓坯連鑄機的煉鋼計劃進行最優化的管理就成了一個問題。為解決這一問題,經過半年的研制,成功開發出一套方圓坯煉鋼計劃管理系統,實現了與原有爐卷MES系統的無縫集成,以最優的生產計劃為方圓坯連鑄機的計劃編制提供指導,既解決新建連鑄機的煉鋼計劃管理問題,又實現煉鋼區各工藝設備的協同生產。

2 工藝流程

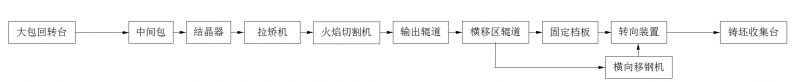

在方圓坯煉鋼計劃系統中,煉鋼各工序時間計算是煉鋼計劃排產的基礎,連鑄機生產時間計算又是煉鋼各工序時間計算的重點,為此熟悉方圓坯連鑄機的工藝流程才能更準確的計算連鑄機生產時間。方圓連鑄機工藝流程是從鋼水到達鑄機開始,到鑄坯成品為止,根據實際生產需求可調整流數生產鑄坯。在連鑄機的參數中,拉速對連鑄機生產時間計算影響最大[1]。另外連鑄機各個小工序的執行時間以及小工序間的傳擱時間也對連鑄機生產時間計算有不同程度的影響。方圓坯連鑄機工藝流程如圖1所示。

圖1 方圓坯連鑄機工藝流程

3 系統設計目的

煉鋼計劃是對整個煉鋼區作業設備的統一協調管理。新加方圓坯連鑄機之后,需要方圓坯煉鋼計劃管理系統與原有系統整合,并統一協調好所有煉鋼區設備的生產執行節奏。煉鋼計劃的管理主要體現在對煉鋼作業中各個工序時間的安排和生產時刻的預計以達到合理編排煉鋼計劃。在此系統中,根據新建方圓坯連鑄機的工藝流程情況,推算出符合方圓坯連鑄機的作業時間,以達到方圓坯連鑄機和原有煉鋼區設備的合理高效協同生產。

4 系統設計

4.1 煉鋼計劃設計

系統延續煉鋼爐卷MES系統的設計模式,實現該系統與煉鋼爐卷MES系統的無縫連接。煉鋼計劃根據制定的生產命令,以爐為單位組織煉鋼區域各主要工藝設備的協作生產,冶煉出符合訂單要求的鋼水和方圓坯;同時煉鋼計劃真實反映制造命令號在煉鋼區的各個進程,動態刷新爐次制造命令狀態(即計劃狀態)。

1)連鑄預計劃。針對整個連鑄生產過程,連鑄預計劃功能包括煉鋼廠生產單元(含連鑄)的日、分、班生產作業計劃的編制及下達。

2)出鋼計劃。按煉鋼連鑄預計劃排定的澆注順序,排定出爐次在煉鋼各工序上的節點計劃,保證計算出的爐次加工時間最短及同一工序各爐次之間時間不沖突。通過對現場設備運轉情況和質量管理結果,必要時對出鋼計劃作調整。

3)管理范圍。在煉鋼和爐卷軋機MES新增4#連鑄,實現連鑄作業計劃編制。功能包括煉鋼作業區生產單元(含連鑄)的日、分、班生產作業計劃的編制和下達。

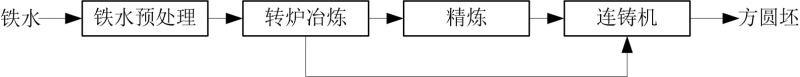

4)工藝路徑。工藝路徑主要分為兩種:一種是鐵水經過精煉爐冶煉;另一種是鐵水不經過精煉爐冶煉。具體工藝路徑如圖2所示。

圖2 工藝路徑示意圖

計劃管理以物料(鋼水)管理作為管理的基準。計劃管理不僅要管理、跟蹤每個物料單位,而且要管理該物料在生產過程中占用的設備(即工藝路徑)和處理時間。整個計劃管理的起始點為轉爐裝入,終點為連鑄鋼包澆注完成。管理過程是先設置連鑄預計劃,再排出鋼計劃,然后根據現場生產實績,對轉爐、精煉、連鑄的生產情況進行監控、調整,實現關鍵工序的全過程管理。

4.2 外部接口設計

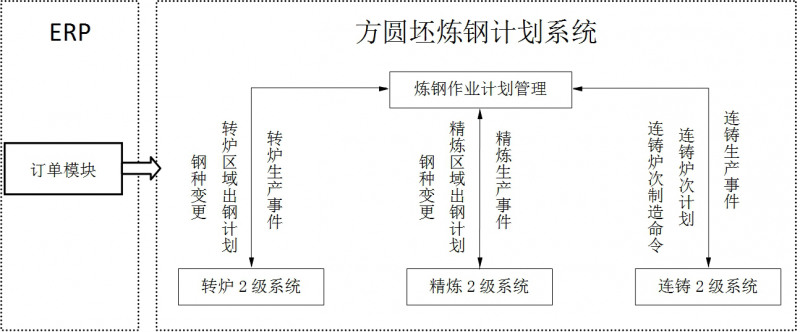

該系統需要對整個煉鋼區域進行管理,需要與各個2級計算機系統進行通信交互,以達到各個煉鋼區設備的協同作業。系統數據庫為ORACLE數據庫,外部接口采用DBLINK方式與煉鋼各個工序L2(即2級計算機系統)、4#主機L2進行通信[2],主要包含4#鑄機狀態收集、命令下發、4#鑄機狀態轉發等內容。外部接口如圖3所示。

圖3 外部接口示意圖

5 功能實現

方圓坯煉鋼計劃主要實現對方圓坯煉鋼計劃的管理以及根據二級系統上傳的生產實績對煉鋼計劃的執行情況進行實時跟蹤,最終實現對煉鋼生產過程的有效管理。

5.1 煉鋼計劃管理

1)連鑄作業計劃管理。接收來自生產計劃的4#連鑄機的計劃信息,然后根據該計劃信息對4#連鑄機日計劃進行調整和確定。

2)制造命令管理。制造命令是生產管理部門向煉鋼作業區下達的煉鋼生產規格和連鑄順序的指令。數據包括制造命令號、鋼種、內部鋼種、精煉路徑、澆注日期、鑄坯尺寸等信息。煉鋼、連鑄生產中使用到的制造命令分為爐次制造命令和鑄坯制造命令。

3)出鋼計劃編制管理。出鋼計劃編制管理由出鋼計劃編制模型完成。系統以靜態表的形式記錄人工輸入的各工序工藝處理時間、物流在工序間的傳擱時間等參數。根據連鑄澆注預計劃,通過出鋼計劃編制模型,計算出每爐次在煉鋼各工序上的預定起止時刻,并確保計算每爐次的加工時間最短、各爐次之間在同一工序上時間不沖突等。

4)出鋼計劃調整管理。生產過程中發生計劃刪除、次序調整、工位調整、精煉路徑調整、內容調整、鋼水返送時,重新啟動出鋼計劃模型,計算煉鋼計劃時刻表。

5)出鋼計劃發送管理。出鋼計劃編制和調整后,將出鋼計劃下達到4#連鑄L2系統。收集各L2系統返還的出鋼計劃應答信息,以畫面的形式展示給計劃員,計劃員能方便地了解各計算機接收計劃的情況。

6)生產跟蹤管理。接收煉鋼區各設備的生產事件信號,掌握整個煉鋼作業區的生產運轉情況,跟蹤物流的走向,監視整個煉鋼作業區主要工序生產情況的圖示畫面。主要工序包括鐵水預處理、轉爐、VD、LF、連鑄。

7)鋼種變更管理。鋼種變更分轉爐區域和各精煉區域的變更。鋼種變更后,先前工序的實績全部替換為新的制造命令,并可追溯原制造命令及原內部鋼種,后續工序按新制造命令生產,精煉路徑沿用原計劃的路徑。鋼種變更的信息向轉爐L2、精煉L2、連鑄L2計算機系統傳送。

8)爐次確定管理。爐次確定表示該爐次(不包括鑄坯)的生產在煉鋼作業區已完畢。爐次確定操作是以制造命令為單位進行的。

5.2 與MES集成應用

利用爐卷MES的訂單及生產計劃模塊,在生成煉鋼計劃前根據ERP系統下發的銷售訂單通過銷產轉化生成MES的內部可識別的生產計劃下發給煉鋼計劃系統。然后通過接受的生產計劃編制煉鋼計劃,整合板坯煉鋼計劃和方圓坯的煉鋼計劃生成煉鋼區所有工序的煉鋼時刻表,實現二煉軋煉鋼區轉爐、精煉、3個板坯連鑄以及4#方圓坯連鑄計劃的聯合編制并根據生產的實際情況進行計劃調整。保證方圓坯煉鋼計劃系統能執行爐卷MES的生產計劃并將生產過程反饋給爐卷MES,實現兩個系統的集成應用。

6 實施效果

該系統于2012年7月正式投入使用,上線以來運行良好,達到了預期效果:

1)系統操作方面,人機界面友好,方便靈活調整煉鋼計劃,適應不同的煉鋼生產情況。

2)給煉鋼計劃的編制提供指導,實現了二煉軋廠煉鋼區各個設備的協同生產,該系統以最優的生產計劃編排,最合理地利用了煉鋼生產設備,減輕操作人員工作量,縮短了工作周期,提高了生產效率。

3)實現不同流可下達不同規格要求的煉鋼計劃,支持方圓坯連鑄機同時多規格生產,滿足了多樣的生產模式。

4)通過與L2系統的交互通信,實時下發給L2煉鋼生產的計劃內容并接收L2反饋的實績信息,能真實反映出現場生產的實際情況,保證了數據的準確性、一致性和及時性。

5)對4#鑄機的生產過程進行管控,同時通過接收L2各設備的狀態信息并將信息顯示,為生產組織提供了有效的分析依據。

6)實現了扁平化管理模式,使系統柔性提高,能夠適應多變的市場,實現敏捷生產與一體化生產管理的要求。

7 結語

方圓坯煉鋼計劃系統的成功上線,解決了新建4#連鑄機的煉鋼計劃管理、原有煉鋼設備和新建設備協同生產等問題。系統通過對L2信息和MES信息的聯合管理,保證了生產的順利進行,實現了二煉軋新建4#鑄機管理的平穩過渡,為方圓坯連鑄機的順利生產奠定了基礎。系統將新設備的管理融入到了MES系統管理中,是信息化建設的一部分,也為以后新建設備的管理有著很好的示范作用和推廣價值。

參考文獻

[1] 蔡開科,程士富.連續鑄鋼原理與工藝[M].北京:冶金工業出版社,1994:175-200.

[2] Kevin Loney. Oracle Database 10 g 完全參考手冊.北京:清華大學出版社,2006:381-391.