馬洪斌 李冬初

(北京宇宏泰測控技術有限公司)

摘 要:煉鐵智能制造系統,根據煉鋼鐵水產量、質量需求狀況,自主計劃、生產、自適應控制,盡可能減少因煉鐵各工序產品質量問題帶來的生產損耗,以最低的制造成本生產出合格鐵水。精確的在線檢測數據,人工智能的系統軟件,精準可靠的執行機構是系統的組成部分。煉鐵智能制造系統的目的在滿足鐵水產量、質量要求基礎上,實現在線檢測、自適應控制,提高煉鐵各工序產品質量,減少因煉鐵各工序產品質量問題帶來的生產損耗,降低煉鐵制造成本;減少崗位工人數量,降低煉鐵人力成本,著眼長遠,應對未來合格崗位工人越來越少的局面;通過在線檢測、工業互聯網,獲取工業大數據資源,通過系統軟件分析,優化決策,減少決策失誤成本,優化成本控制點,提高成本管控效果。煉鐵智能制造系統現階段主要任務是完善在線檢測設備、智能執行機構,建立在線自適應控制系統;完善工業互聯網,把煉鐵生產、設備管理等信息接入工業互聯網;加快與鋼鐵行業外先進智能制造技術的融合,利用國際、國內頂尖智能制造技術改造國內鋼鐵行業。在線檢測設備、工業互聯網是煉鐵智能制造系統的基礎,也是短板,鋼鐵企業搞煉鐵智能制造必須補齊短板,完善在線檢測設備與工業互聯網。在線成分檢測技術、在線表面溫度檢測技術等補齊了在線檢測設備方面的短板。煉鐵智能制造系統不是換包裝的數學模型,智能制造是一場從基礎硬件開始的革命,煉鐵智能制造系統的發展需要研發單位、鋼鐵企業理清煉鐵智能制造系統的內涵、目的、主要任務,合理分工、共同推動。煉鐵相對煉鋼、軋鋼在智能制造系統方面已經落后,研發單位切忌“新瓶裝老酒”、回避問題等不利于煉鐵智能制造系統發展的做法,鋼鐵企業根據自己的需要、財力逐步完善煉鐵智能制造系統。智能制造將對鋼鐵行業將產生天翻地覆的影響,正如民營鋼鐵企業對行業格局、行業指標的改變一樣,智能制造將推動鋼鐵行業到一個嶄新的格局。

關鍵詞:煉鐵;在線檢測;業互聯網;智能制造系統

1 煉鐵智能制造系統的內涵

智能制造日益成為未來制造業發展的重大趨勢和核心內容,也是加快發展方式轉變,促進工業向中高端邁進、建設制造強國的重要舉措。智能制造系統是智能技術集成應用的環境,也是智能制造模式展現的載體,目的是通過設備柔性和計算機人工智能控制,自動完成設計、加工、控制管理過程,旨在解決適應高度變化環境的制造的有效性。

煉鐵(涵蓋鋼鐵企業混勻料場、燒結、球團、高爐等工序),直面鋼鐵企業外部復雜多變的原料采購環境,消化原料質量波動對生產的影響;煉鐵又不需要直接面對銷售市場,傳統管理習慣認為煉鐵產品質量在鐵鋼界面以鐵水質量形式得到管控,無需花費精力管控煉鐵各工序產品質量,并且多年來的并廠政策也使煉鐵各工序產品質量異議壓制在煉鐵內部。但隨著智能制造的發展,煉鐵各工序產品質量可以通過智能制造裝備水平的提高而實現質的提升,減少因煉鐵各工序產品質量問題帶來的生產損耗,降低煉鐵制造成本。

煉鐵智能制造系統,根據煉鋼鐵水產量、質量需求狀況,自主計劃、生產、自適應控制,盡可能減少因煉鐵各工序產品質量問題帶來的生產損耗,以最低的制造成本生產出合格鐵水。精確的在線檢測數據,人工智能的系統軟件,精準可靠的執行機構是系統的組成部分,其中精確的在線檢測數據是整個系統的基礎,人工智能的系統軟件是核心,精準可靠的執行機構是關鍵。煉鐵智能制造系統要通過智能化溫度、壓力、流量、物位、熱量、成分等工業在線分析儀表、智能變頻電動執行機構、智能閥門定位器和高可靠執行器,以及在線質譜/中子活化γ射線/激光氣體分析系統等精密儀器,集成參數在線檢測、自適應控制等功能。

2 煉鐵智能制造系統的目的

煉鐵智能制造系統的目的在滿足鐵水產量、質量要求基礎上,最大限度降低煉鐵制造成本,并兼顧環保和社會效益。

1、減少崗位工人數量,降低煉鐵人力成本,著眼長遠,應對未來合格崗位工人越來越少的局面;

2、實現在線檢測、自適應控制,提高煉鐵各工序產品質量,減少因煉鐵各工序產品質量問題帶來的生產損耗,降低煉鐵制造成本;

3、通過在線檢測、工業互聯網,獲取工業大數據資源,通過系統軟件分析,優化決策,減少決策失誤成本,優化成本控制點,提高成本管控效果。

3 煉鐵智能制造系統的現狀

3.1 現狀

以兩家研發企業的煉鐵智能制造系統為例。

1、中冶賽迪

(1)智能原料場系統

智能原料場系統包括智能流程優化決策系統、智能混勻配料系統、堆取作業無人化系統、數字化料場系統。

智能流程優化決策系統綜合考慮運轉成本、設備狀態、檢修計劃等信息,按照地圖導航策略,智能決策出距離最短、能耗最低的最優動態流程,自動匹配物料屬性,自動跟蹤物料流向,自動控制運輸量,流程一鍵式操作。

智能混勻配料系統以穩定混勻礦的硅鐵含量為目標,采用等硅等鐵堆積算法進行模型計算,自動生成原料配槽計劃,自動優化和實時動態調節CFW切出速率,實時預測混勻礦目標成分,多維立體跟蹤混勻配料過程,從而穩定混勻礦成分,提高混勻礦質量。

堆料無人化系統根據設定工藝參數,結合運動路徑解析模型和堆料動作策略模型,實現自動對位、自動移位、自動遛垛,支持定點堆積、鱗狀堆積和自由續堆等多種堆積方式,整個堆料過程無需人工干預,物料堆存整齊劃一。取料無人化系統利用料堆三維圖像數據和圖像分析模型,結合大車綜合姿態定位技術,采用進尺回轉分層取料,并通過料堆形狀識別模型自動折返,實現自動恒流量取料,減少沿途撒料,整個取料過程無需人工干預。

數字化料場系統利用三維激光設備實時掃描料堆輪廓,采用圖像處理技術和高精度三維圖像重構技術,對整個料場進行矢量化建模,建立實時的料堆三維數字化模型,并結合圖像分析模型精確計算料堆體積和重量,實現料場自動盤庫、數字化管理和精細化管控。

(2)智慧煉鐵技術

遠距離安全集控技術基于物聯網、圖像識別、優化算法、移動APP等新技術,形成遠距離綜合控制系統、電訊系統、安全系統、視頻聯動系統、指令廣播系統、火災報警系統等核心應用,為集中監控提供安全、穩定、可靠的運行保障。

一體化智能管控技術建立鐵區大數據中心和基于人工智能的鐵區一體化智能管控平臺,通過數據挖掘、可視化監控、虛擬仿真、智能化診斷等技術,實現鐵、燒、焦的一體化智能管控。

2、中冶京誠

(1)智能原料場過程控制系統

智能原料場過程控制系統以“堆取料機智能作業”為核心,由自動生成循環作業菜單和全自動的料堆三維掃描成像技術形成堆取料機的智能作業計劃,最終實現堆取料機的全程無人智能化作業。

詳細功能包括計劃管理、作業指令、倉群管理、運行管理、庫存管理、設備管理和質量管理等。通過料場綜合調度管理平臺實現料場的來料、送料、混合作業,采用旋轉分層自動切入控制策略實現堆取料機自動化作業,結合智能物流技術、自動道閘控制、移動終端導引、自動化稱量實現網絡物流智能化;通過三維數字化掃描盤點動態反映料場庫存信息,依據物料特性參數計算最大堆料量等核心技術實現料場智能化管理,全面提升優化鋼鐵企業物流效率,合理優化料場庫存結構,提高料場生產運轉效率。

(2)高爐專家系統

高爐專家系統結合大數據技術,提煉出多個系列的專家規則組,可對高爐爐熱狀態、燃料比消耗、各種事故預警進行整理歸納分析,實現事前預報、事中建議,事后分析。通過自動分析高爐的各項生產工藝參數,對高爐懸料、偏料、爐涼等各種異常爐況進行提前預報,并給出高爐調節建議,減少爐況波動,阻止異常爐況發生,同時,通過智能化、標準化的操作,減少燃料比消耗,保障鐵水溫度成分穩定、產量穩定。

3.2 現狀感想

1、實例中,在線檢測、自適應控制的堆取作業無人化系統,基于工業互聯網的煉鐵遠距離安全集控技術等,這些將會成為煉鐵智能制造系統的微型單元。

2、實例中,缺少或沒有在線檢測、自適應控制的高爐專家系統、智能混勻配料系統等,往往大量使用離線數據表征在線狀態或物料,誤導模型,長期以來此類模型從進口到自研,諸多單位鮮有成功案例,究其原因是離線數據匹配不上在線狀態或物料,使模型成為空中樓閣,因此,煉鐵智能制造系統實施過程要特別注重補齊在線檢測設備、工業互聯網等方面的短板。

3、智能制造是鋼鐵企業在新時期、新形式下,實現供給側改革與企業轉型升級的重要手段。在實現智能制造過程中,鋼鐵企業需要注重培育數據驅動的新型鋼鐵生產體系,生產過程數字化、生產經驗數字化,挖掘工業大數據資源,實現工藝提升、質量提升、管理提升。

4 煉鐵智能制造系統的發展階段

國內煉鐵智能制造系統往往從模型開始,忽視在線檢測設備、工業互聯網的基礎作用,好比電商的繁榮一定是建立在互聯網的發展基礎上,汽車無人駕駛首先需要測距、攝像一樣,煉鐵智能制造系統的實施是一項從基礎做起、常抓不懈、不斷完善的工作,煉鐵智能制造系統發展可以分為幾個階段:

1、完善在線檢測設備、工業互聯網,實現煉鐵生產、設備管理的數字化、在線化;

2、完善智能執行機構,建立獨立的在線自適應控制系統單元;

3、推動模型的基礎理論、數值模擬研究,避免基礎理論研究停滯不前、千軍萬馬搞商品化軟件的局面,理論研究與產品開發合理分工、通力合作;

4、在完善的基礎理論、數值模擬基礎上,開發模型,結合完善的在線檢測數據、工業互聯網,在線自適應控制系統單元,建立煉鐵數字制造系統;

5、接入煉鐵上下游信息,完善工業大數據分析功能、系統自學習功能,建立接受任務、自主決策、自適應控制的煉鐵智能制造系統。

5 煉鐵智能制造的主要任務

5.1 現階段的主要任務

1、完善在線檢測設備、智能執行機構,建立在線自適應控制系統,包括智能化溫度、壓力、流量、物位、熱量、成分等工業在線分析儀表、智能變頻電動執行機構、智能閥門定位器和高可靠執行器,以及在線質譜/中子活化γ射線/激光氣體分析系統等精密儀器。

2、完善工業互聯網,把煉鐵生產、設備管理等信息接入工業互聯網。

3、加快與鋼鐵行業外先進智能制造技術的融合,圖像識別技術、工業互聯網技術、智能傳感器技術等方興未艾,鋼鐵行業內智能制造技術的自我開發明顯不適應企業發展要求,不要閉門造車、從頭開發,與各項智能制造技術的頂尖研發單位加快融合,利用國際、國內頂尖智能制造技術改造國內鋼鐵行業,這是大勢所趨。

5.2 短板技術的突破性進展

1、在線成分檢測技術

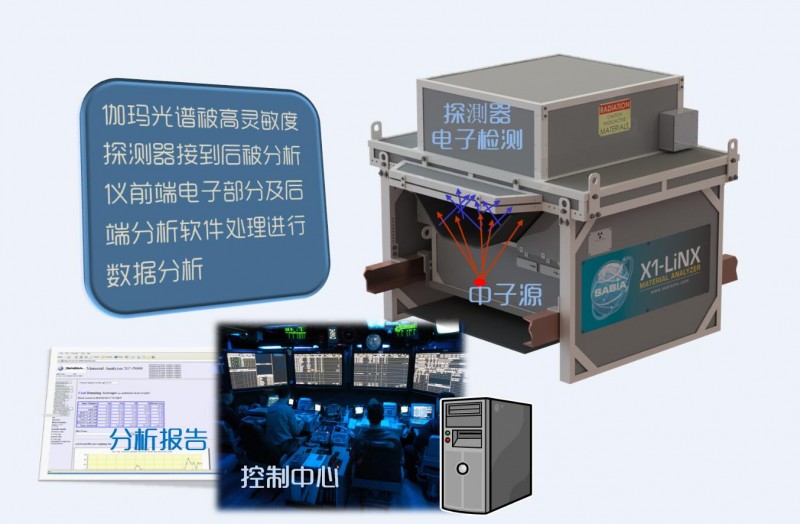

中子活化γ射線分析技術,對皮帶上通過的散狀物料,進行連續分析。锎CF252(半衰期為2.65年,人工合成元素)中子源每秒發出上億個中子,被皮帶上物料元素的原子核所吸收,這些原子核被激發而發出γ射線,探頭接收這些γ射線并轉換成數字信號,最后進行分析得出數據。每種元素激發的γ射線,都有各自獨特的頻譜,以此計算出該物料的化學成分。

圖1 在線成分檢測技術發展歷程

圖2 在線成分檢測設備組成

在線成分檢測技術已經廣泛應用于礦山,發電,水泥,煤化工,鋼鐵等行業。

(1)蒂森克虜伯Duisburg廠,2008年安裝,在線分析儀的使用幫助蒂森克虜伯獲得了每噸燒結礦至少節省0.6歐元的收益,生產線一年生產量為640萬噸,投資回報期不到6個月,這直接歸功于返礦的減少、節省的固體燃料和石灰石。

圖3 設備安裝現場-蒂森克虜伯

圖4 設備安裝現場-柳鋼

(2)柳鋼燒結廠,2014年安裝,柳鋼燒結3#360m2實踐生產表明,燒結閉環智能配料后,燒結礦堿度 R±0.08穩定率提高9.65%,噸礦固體燃耗降低了0.14%。

(3)寶鋼股份煉鐵部燒結分廠,2016年安裝,寶鋼自主開發具有世界一流水準的燒結綜合環保提升技術,具有成分在線自動檢測等先進工藝。

(4)鞍鋼東鞍山燒結廠,2017年安裝,未實現閉環自動配料情況下,燒結礦堿度穩定率提高了3.98%。

(5)另外,在線成分檢測在鋼鐵行業前端的礦山行業已經得到廣泛應用,例如Khumani/Assmang,Mid South Mine/Assmang,Cloudbreak Mine/FMG,BKM Project/Assmang,Christmas Creek Mine/FMG,Xang Sepon Mine/OXLANA Lane,Sishen Mine/ANGLO KUMBA,Gabes Site/TIFERT,Beeshoek/ Assmang等,應用于來料分級 (合格來料免于選礦)、料堆質量管理、原料配料、細粒、中粒、大塊產品監測等。

圖5 設備安裝現場-鞍鋼東鞍山

圖6 設備安裝現場-Khumani/ Assmang

2、在線表面溫度檢測技術

紅外熱像儀采用被動遠紅外技術,通過紅外感光元件探測目標物體自身發出的遠紅外光線,根據遠紅外光線的強度計算目標物體每一點的溫度,形成目標物體的視頻圖像,是真正的熱成像和表面溫度檢測,可以廣泛應用在高爐爐頂料面監測,燒結機尾斷面監測,鐵水罐壽命監測等方面。

圖7 在線表面溫度檢

6 結語

1、煉鐵智能制造系統,根據煉鋼鐵水產量、質量需求狀況,自主計劃、生產、自適應控制,盡可能減少因煉鐵各工序產品質量問題帶來的生產損耗,以最低的制造成本生產出合格鐵水。精確的在線檢測數據,人工智能的系統軟件,精準可靠的執行機構是系統的組成部分。

2、煉鐵智能制造系統的目的在滿足鐵水產量、質量要求基礎上,實現在線檢測、自適應控制,提高煉鐵各工序產品質量,減少因煉鐵各工序產品質量問題帶來的生產損耗,降低煉鐵制造成本;減少崗位工人數量,降低煉鐵人力成本,著眼長遠,應對未來合格崗位工人越來越少的局面;通過在線檢測、工業互聯網,獲取工業大數據資源,通過系統軟件分析,優化決策,減少決策失誤成本,優化成本控制點,提高成本管控效果。

3、煉鐵智能制造系統現階段主要任務是完善在線檢測設備、智能執行機構,建立在線自適應控制系統;完善工業互聯網,把煉鐵生產、設備管理等信息接入工業互聯網;加快與鋼鐵行業外先進智能制造技術的融合,利用國際、國內頂尖智能制造技術改造國內鋼鐵行業。

4、在線檢測設備、工業互聯網是煉鐵智能制造系統的基礎,也是短板,鋼鐵企業搞煉鐵智能制造必須補齊短板,完善在線檢測設備與工業互聯網。在線成分檢測技術、在線表面溫度檢測技術等補齊了在線檢測設備方面的短板。

5、煉鐵智能制造系統不是換包裝的數學模型,智能制造是一場從基礎硬件開始的革命,煉鐵智能制造系統的發展需要研發單位、鋼鐵企業理清煉鐵智能制造系統的內涵、目的、主要任務,合理分工、共同推動。煉鐵相對煉鋼、軋鋼在智能制造系統方面已經落后,研發單位切忌“新瓶裝老酒”、回避問題等不利于煉鐵智能制造系統發展的做法,鋼鐵企業根據自己的需要、財力逐步完善煉鐵智能制造系統。

6、智能制造將對鋼鐵行業將產生天翻地覆的影響,正如民營鋼鐵企業對行業格局、行業指標的改變一樣,智能制造將推動鋼鐵行業到一個嶄新的格局,不適應智能制造的企業將如同不適應民營鋼鐵企業競爭而被市場淘汰的企業一樣而退出市場,適者生存,殘酷的市場規律和急速發展的科技將推動行業從業人員改變傳統的工藝思想、管理思想。