巧用大數據診斷鋼包回轉支承軸承故障

葉新功

(沃德(天津)智能技術有限公司)

摘要:本文以鋼包回轉臺支承軸承作為研究對象,分析了其故障診斷的難點,并設計了基于大數據及人工智能分析的鋼包回轉支承軸承故障診斷系統,系統包含數據采集層、數據存儲和管理層、數據挖掘和診斷分析層和數據展示層等4個層次,形成了從監測到維護的閉環運行,并成功應用于山東萊鋼某鋼鐵有限公司。

通過該系統的應用,提前30天準確的實現了對鋼包回轉臺支承軸承的故障程度和殘余壽命的預測,為客戶準備備品、備件和制定維修計劃,贏得寶貴的時間,避免了由軸承損壞引起的重大非計劃停機,為客戶帶來了1000萬元的經濟效益。

冶金行業關鍵設備的正常運作是保證生產效益的基石,關鍵設備一旦出現問題,這些關鍵設備一旦發生故障就有可能造成整個生產線停產,還會打亂正常的生產節奏,并且嚴重影響企業的正常生產和經濟效益。

鋼包回轉臺是連鑄機的重要關鍵設備之一,起著連接上下兩道工序的重要作用,通常設置于鋼水接收跨與澆注跨柱列之間[1]。該設備具有如下特點:1)屬于大型低速重載設備;2)工作環境比較惡劣、沖擊負荷大、工作非平穩,設備工況受物料的某些特性、生產工藝參數變化的影響較大,且故障發生率較高,維修難度大、修復時間長、修復費用高;3)由于設備價格昂貴,一般不會儲備備件;4)工作時間長,停機時間短。

在鋼包回轉臺的構成機構中,鋼包回轉支承軸承是鋼包回轉臺穩定、高效工作關鍵部件。為了保證支承軸承正常工作,工廠會要求現場工人對其進行高密度的點檢,然而由于現場環境惡劣,現場點檢難度大,不僅提高了工人的勞動強度,而且可能會威脅工人的生命安全。現階段對該軸承缺乏有效的檢測手段,并且出現故障隱患后,故障信號特征不明顯,很難發現軸承故障,有很大概率造成設備的二次損壞,造成維修成本增加,為企業造成額外的經濟負擔。

因此對鋼包回轉臺支承軸承進行狀態監測和故障診斷,不是保證冶金企業在連鑄環節正常生產的需要,還可以推動設備管理體制變革,也必將帶來巨大效益。狀態監測和故障診斷是減少維修工作量和維修時間的需要。因此,本文以鋼包回轉臺主軸承的故障診斷作為研究對象,開發了一套基于大數據及人工智能分析的在線鋼包回轉臺支承軸承的故障診斷系統。

1 鋼包回轉臺設備運行特點以及故障診斷難點

鋼包回轉臺是在轉臂上同時承托兩個鋼水包,可將鋼水包迅速、平穩地進行轉跨輸送并連續澆注,實現鋼水包“滿包”與“空包”的快速更換,并與鋼水包、結晶器等設備結合實現鋼水澆鑄的連續性,通常設置于鋼水接收跨與澆注跨柱列之間,且設備結構詳見文獻[2],本文就不在贅述。

鋼包回轉臺支承軸承的故障診斷存在以下技術難點:

1)設備轉速低,軸承損傷造成的沖擊能量非常低;且設備受到外力干擾較大,噪聲很容易覆蓋軸承故障特征;因此常規的軸承檢測手段不能有效發現軸承損傷特征,如時域分析、頻域分析、包絡解調譜等。

2)軸承受力復雜,同時承受軸向力、徑向力和傾覆力矩;

3)設備運行時,由于現場環境惡劣,不允許人員進入;且單次離線監測不能對設備的機械狀態進行有效的評價,數據量不足夠支持對設備機械狀態的做出判斷;

4)不僅需要判斷設備是否存在故障,還需要預測軸承的殘余壽命,指導維護維修方向,發揮設備的最大價值,為準備備品、備件贏得時間;

5)為了保證振動分析的準確率,診斷人員需要具備極高專業水平及豐富現場經驗,即使滿足上述條件,依然不能保證診斷分析的準確率。

2 基于大數據及人工智能分析的鋼包回轉臺支承軸承故障診斷系統設計

為了更好的滿足對鋼包回轉臺支承軸承進行精確的故障定位和設備殘余壽命的精準預測,我司設計了基于大數據及人工智能分析的鋼包回轉臺支承軸承故障診斷系統。系統結構圖如圖1所示。

圖1 基于大數據及人工智能分析的鋼包回轉臺支承軸承診斷系統

基于大數據及人工智能分析的鋼包回轉臺支承軸承故障診斷系統包括以下4個層次:

第一層數據采集層:采集的數據包括振動、生產工藝量、角度、轉速、運行時間等;其中,振動包括振動加速度、振動速度和振動位移這3種數據;工藝量包括電流、電壓、鋼水液位等;角度為鋼包回轉臺本體的傾斜角度;傳感器將采集的數據發送至數據采集站,數據采集站是呈上起下的關鍵設備;

第二層數據存儲和管理層:將數據采集站發送的數據進行存儲,提供必要的I/O接口,管理數據采集層的采集數據類型;

第三層為數據挖掘和診斷分析層:對數據采集層采集的設備實時數據進行預處理和分析,準確判斷設備的運行狀態,分為以下兩個方面:

1)數據挖掘:該部分整合了18種故障診斷算法[3],包括振動趨勢分析、時域波形、頻譜分析、長波形趨勢分析、長波形、采樣值趨勢分析、轉速、波形在處理、包絡解調、交叉相位、頻率趨勢、工藝趨勢等算法;且融合了以神經網絡和數據挖掘算法為核心的人工智能診斷算法[4-5],不斷挖掘數據價值和優化診斷算法;

2)診斷分析包括遠程在線診斷分析、專家系統和沃德云平臺等組成,并根據診斷分析結論,提供專業的人工智能診斷分析,對設備的運轉狀況和維修策略作出評估和改善,延長設備使用壽命,準確預測主軸承的殘余壽命;

第四層為數據展示層:主要是向客戶提供診斷的應用服務,提供手機APP、WEB客戶端和桌面客戶端等多種應用客戶端的服務,全方位將診斷結果展示給客戶,由用戶來進行診斷結果的確認。

該系統建立了以基于設備多個運行狀態參數的大數據為基礎,以多種故障診斷算法、專家系統和數據挖掘算法核心的人工智能故障診斷系統為平臺,面向客戶,以實踐作為檢驗算法準確性的閉環系統,不斷優化系統。

3 應用實踐

山東萊鋼某煉鋼廠鋼包回轉臺回轉支承軸承為三列滾子回轉支承軸承。旋轉半分鐘左右停止,澆注45分鐘后,繼續旋轉,旋轉半分鐘后再進行澆注,轉速1.5min/r,潤滑油脂為二硫化鉬鋰基脂。

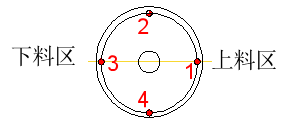

圖2 在線監測系統傳感器位置

根據回轉支承軸承軸承座具體應用工況,將傳感器布置在圖2所示的相應位置,分布在回轉支承軸承四周,每組傳感器相隔90°進行安裝,安裝在軸承承受載荷的重要位置。

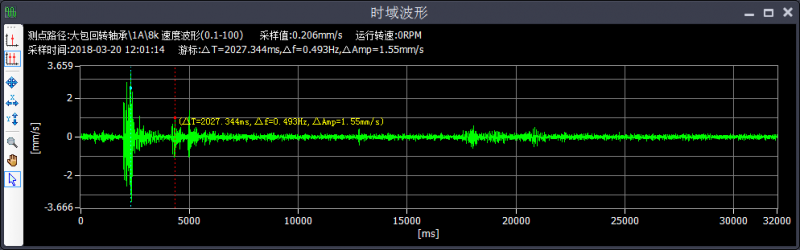

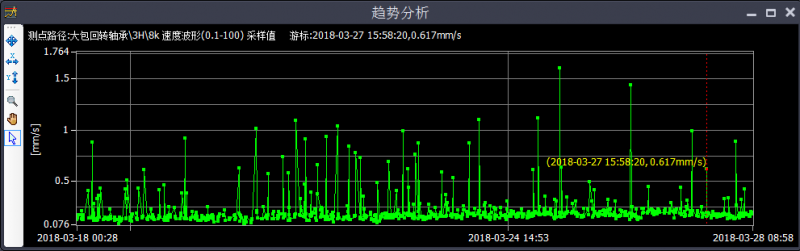

該智能系統在2018年2月15日進行了安裝,安裝了在線監測系統。通過持續的在線監測發現,回轉支承軸承的時域波形振動沖擊明顯,且趨勢有明顯的高幅值現象,沒有明顯的分布規律,分別如圖3和圖4所示,獲取相應的軸承結構尺寸,并對軸承缺陷頻率進行比較分析,發現不能準確的捕捉到軸承的故障信息。

圖3 2測點H向振動時域波形

圖4 3測點A向振動趨勢圖

在沒有規律的頻譜分析信息下,采取連續采集和監測的方法,獲得了大量的設備運轉實時運轉數據;通過對大量數據的篩選和模擬計算,基于專家系統的知識庫,獲得了主軸承的載荷分布和變化分布模型。在一個月的連續數據的支持下,我們應用神經網絡分析算法的自學習,以及在線智能診斷算法,找到了主軸承的故障特征指數曲線,如下圖5所示。

圖5 回轉支承軸承各測點故障特征指數曲線

在大數據分析技術的支持下,對獲得的故障特征數據進行了分析和整理,得到了如下結論:

a)1和3兩個位置沖擊信號最強,顯示這兩處位置損壞最為嚴重。從表1可以看到,每個測點的H向(徑向)明顯高于A向(軸向)的強度,判斷與傾覆力矩有關;

b)損壞部位以軸承1和3兩個部位為主,且1和3部位的滾道出現嚴重磨損;

c)軸承的殘余使用工作壽命預測不超過30天。

為了驗證系統對軸承損傷部位和殘余壽命預測準確性的判斷,我們做了以下兩方面的工作:

1)軸承在線磨損狀態評估

為了驗證對軸承損傷部位判斷的準確性,采取在線油液分析的方法進行驗證。由于油液的取樣對檢測的結果有著非常重要的影響,如果取樣位置不好,不能真實反映實際狀況,可能會造成對回轉支承軸承的損壞程度產生錯誤的判斷,起不到驗證系統預測準確性的目的。通過對設備結構和受力狀態的分析,確定在 1區的上料區側軸承最下部密封處、3區的下料區側軸承最下部密封處、2(或者4)區域的軸承上部密封處獲取油液樣本,分析結果如圖6所示。

圖6 1、2、3區域油液樣本元素分析檢測結果

觀察圖6可以得到如下結論:

a)軸承已經嚴重損壞;

b)潤滑脂中含有大量的磨損污染物,軸承下部泄漏的潤滑脂中鐵含量要比正常的報警極限值高約8倍左右;

注:元素分析的測試標準為NB/SH/T0864-2013。

在線磨損監測的結果驗證了人工智能故障診斷系統對回轉支承軸承故障區域故障準確性。

2)現場拆機實物檢查

4月7日,回轉支承軸承卡死,不能繼續運轉,客戶對鋼包回轉臺進行拆解,并更換新軸承,軸承拆解照片如圖7所示,以及更換軸承前后的振動數據對比如圖8所示。

圖7 回轉支承軸承的拆解照片

經過拆解發現,回轉支承軸承滾動體出現嚴重剝落,軸承內圈滾道疲勞剝落嚴重;軸承1、3兩區域剝落較2、4區域嚴重,與系統預測判斷吻合,且驗證了殘余壽命預測的準確性。

4月10日設備在更換軸承后重新開機運行,通過在線監測系統重新獲取軸承各測點故障特征指數,其中2號位置的故障特征指數變化如圖8所示。

圖8 更換軸承前后2號位置軸承故障特征指數

觀察圖8,更換前后,該指標幅值變化非常明顯,更換前,幅值非常高,更換后幅值很低,從另一方面驗證了該指標能準確判斷主軸承的損傷程度。

由于系統判斷的準確性得到客戶現場的檢驗和確認,該鋼廠已經在其他鋼包回轉臺安裝了該系統,監測大包回轉設備的運行情況,為設備進行預測性維護提供重要的決策數據支持。