時朝昆1 賽音巴特爾 付建華

(首鋼集團有限公司技術研究院,北京)

摘要:高爐瓦斯灰的氧化鋅以微小結晶體形式存在,在粒度30μm以下具有明顯的富集現象,高鋅組份占比為30%-40%。本實驗采用氣流分級選礦法對高爐瓦斯灰進行處理,結果表明,在氣流流速約40m/s、物料流量5t/h、分級輪轉速2000rpm~9000rpm、真空度0.4~0.6kgf/cm2等主要控制條件下,瓦斯灰被分割為高鋅灰和低鋅灰兩部分,脫鋅率曲線與回收率曲線的交叉點為理論操作點,在此區間的脫鋅率約70%、低鋅灰回收率約60%。氣流分級選礦法處理瓦斯灰具有工況易控制、分級精度高的技術優勢,不僅可單獨處理高爐瓦斯灰,而且對于現有高爐煤氣除塵工藝的技術改造也具有借鑒價值。

關鍵詞:瓦斯灰;氣流分級;氧化鋅

1 前言

瓦斯灰產自高爐煤氣的冷卻凈化過程并由布袋除塵器最終收集,是鋼鐵企業主要固體副產物之一,由鐵、碳以及Si、Al、Ca、Mg的氧化物組成,并含有低沸點的Pb、Zn氧化物與堿金屬氧化物等, 產生量為鐵水產量的1%左右,由于瓦斯灰中存在大量鐵和碳等有益成分,屬于鋼鐵企業二次資源必須進行資源化利用[1]。絕大多數鋼鐵企業的瓦斯灰鋅含量很高,直接回用燒結曾是普遍方式,但后果是鋅元素的富積對高爐正常生產構成了重大危害,主要表現在:經常出現高爐熱制度的穩定性失常、高爐煤氣流穩定性失常、高爐消耗升高、煤氣取樣孔極易堵塞、煤氣切斷閥閥桿易卡死、高爐結瘤頻度增多等現象,這些現象直接影響高爐長壽、穩產、高產[2]。目前,鋼鐵企業在不能采用直接回用燒結的背景下,只能將高鋅灰暫時堆存起來,因此,如何采用有效措施既能實現最大限度進行資源化利用又能擺脫不利因素,已成為鋼鐵企業重點攻關的研究課題之一。現有高爐干法除塵灰脫鋅的方法主要有:高溫法、化學法、物理法、水力旋流法等[4,5]。本文提出一種瓦斯灰富積高鋅組份的預處理方法,并對相關的影響和控制因素進行了實驗研究,通過氣流分級技術分離出高鋅灰另做處理,含鋅量低的部分則可正常回用鋼鐵流程,使高爐具備鋅的出口而有效降低鋅富積的危害。

2 高爐瓦斯灰特性

2.1化學成份

本實驗對某鋼鐵企業循環使用的含鋅高爐瓦斯灰進行了取樣,其化學成份如表1所示,其中氧化鋅平均含量達到6%以上,嚴重超過高爐生產上限值。

表1高爐瓦斯灰化學成份

|

成份 |

SiO2 |

Al2O3 |

CaO |

MgO |

K2O |

Na2O |

TFe |

FeO |

ZnO |

Pb |

C |

|

含量% |

7.9 |

4.0 |

5.2 |

1.2 |

1.2 |

0.6 |

23.1 |

9.8 |

6.3 |

2.4 |

21.8 |

2.2粒度分布

采用激光粒度分析儀對瓦斯灰進行斯托克斯粒徑分析,結果如表2所示,高爐瓦斯灰中位徑為24.1μm,60μm以下部分比例超過80%,呈現顯著的微細粉特征。

表2 高爐瓦斯灰的Stocks微度分布

|

粒度/μm |

-3 |

3-5 |

5-10 |

10-20 |

20-30 |

30-40 |

40-50 |

50-60 |

+60 |

中位徑 |

|

占比/% |

2.1 |

4.1 |

13.3 |

23.3 |

15.7 |

10.5 |

7.2 |

5.1 |

18.6 |

24.1 |

|

累積/% |

|

6.2 |

19.5 |

42.8 |

58.5 |

69 |

76.2 |

81.3 |

100 |

|

2.3礦相組成

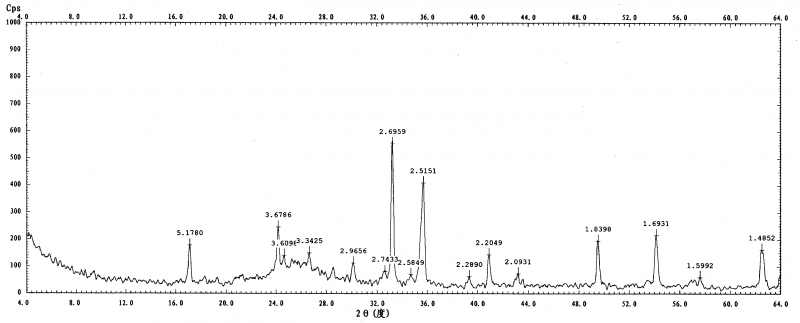

在油浸500x、反射光測試條件下,如圖1所示,X—光粉晶衍射分析結果是:高爐瓦斯灰的物相組成以赤鐵礦和磁鐵礦為主,其次為非晶質及氧化鋅晶體、硼鐵礦,含有微量石英礦相。

圖1 瓦斯灰3X—光粉晶衍射圖

2.4顯微組成

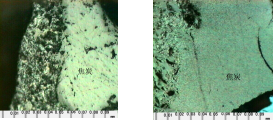

如圖2所示,10μm以下瓦斯灰在光學顯微鏡下觀察到的片狀不規則形貌,在顯微鏡中還可以觀察到比重較小的焦炭顆粒,同時也可以觀察到半透明的氧化鋅晶體顆粒。

圖2瓦斯灰光學顯微鏡形貌

如表3所示,通過顯微數點法對瓦斯灰樣品進行定量分析,高爐瓦斯灰的礦物組成以焦炭、赤鐵礦為主,由于焦炭比重較小,將有相當一部分與細小的富鋅瓦斯灰顆粒一同被氣流分級選出。圖3為瓦斯灰顆粒的顯微形貌,焦炭與其它礦物嵌合在一起。

表3表面積百分含量

|

礦物 |

焦炭 |

殘煤 |

鐵酸鈣 |

磁鐵礦 |

赤鐵礦 |

返礦 |

固溶體 |

金屬鐵 |

|

|

質量% |

61.5 |

4.1 |

4.2 |

6.3 |

19.8 |

3.1 |

1.0 |

— |

|

圖3瓦斯灰的顯微形貌圖

3 氣流分級原理

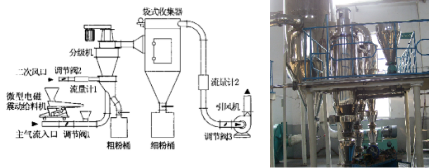

氧化鋅的生成機理決定了瓦斯灰中含鋅高的主要集中存在于小于30μm的粒度上,因此可以通過氣流分級技術實現高鋅灰的分離富積。如圖4所示為氣流分級機主機結構示意圖,物料進入分級機后,較細的部分在氣流作用下上升至分級輪部位,使粒徑微小的高鋅灰穿過分級輪葉片,由配套的旋風收集器和布袋收塵器收集;較粗的低鋅灰與自分流下沉的大部分瓦斯灰一同匯集到分級機底部排出。

1、物料入口 2、分級輪3、微粉出口4、二次配風5、進風口6、粗粉出口

圖4 氣流分級機運行原理圖

圖5所示,本次實驗過程采用的氣流分級設備系統主要包括:定量給料機、分級機、布袋收塵器和引風機等,氣流分級機型號為FYW1000分級機,風機采用羅茲風機、功率為11kW。

圖5 瓦斯灰氣流分級實驗的設備系統及實物圖

4 結果與分析

操作過程中,在控制羅茲風機產生初始真空度為0.3~0.5kgf/cm2負壓條件下,瓦斯灰被連續抽進氣流分級機主機內,瓦斯灰的進料流量為5t/h,為達到準確切割目標粒度,在2000rpm~9000rpm范圍內對分級輪轉速進行調整,并調整配風的風量使氣相濃度達到正常工況,相應地,調整系統真空度為0.4kgf/cm2左右。

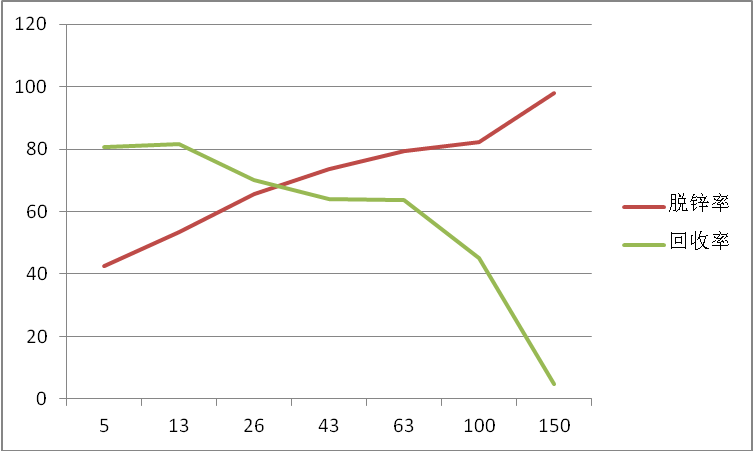

實驗對總含鋅量1.36%的瓦斯灰進行了7個粒級區間的分級,并對各區間的鋅含量和全鐵品位進行測定,研究瓦斯灰在氣流分級作用下氧化鋅的富集分離特性。結果如表4所示,在26μm以下鋅含量超過原料樣的2倍,而且隨著粒度區間向大粒度偏移鋅含量顯著降低,在細粒度上呈現了明顯的富集現象,說明瓦斯灰的氧化鋅主要在高爐氣相的冷卻過程中單獨結晶,其中小部分吸附在瓦斯灰的粗顆粒上。實際上,在瓦斯灰富集脫鋅的同時應兼顧低鋅瓦斯灰的回收率,因此,根據表4的數據,選擇分級的切割粒度26~43μm比較合理,此時的脫鋅率為70%左右、回收率為60%左右。如圖6所示,脫鋅率曲線與回收率曲線的交點33μm附近即為合理的操作控制區間。

表4 瓦斯灰氣流分級區間對應鋅含量變化

|

序號 |

粒度區間/μm |

分級轉速/rpm |

比例/% |

累積比例/% |

TZn/% |

TFe/% |

脫鋅率/% |

回收率/% |

|

1 |

<5 |

7800 |

19.3 |

19.3 |

2.97 |

35.2 |

42.5 |

80.7 |

|

2 |

5~13 |

6300 |

5.07 |

24.4 |

2.92 |

39.30 |

53.5 |

81.7 |

|

3 |

13~26 |

5100 |

5.47 |

29.9 |

2.96 |

41.67 |

65.5 |

70.1 |

|

4 |

26~43 |

4200 |

6.13 |

36.0 |

1.98 |

42.86 |

73.6 |

64.0 |

|

5 |

43~63 |

3700 |

12.4 |

48.4 |

0.63 |

43 |

79.4 |

63.7 |

|

6 |

63~100 |

3000 |

6.4 |

54.8 |

0.57 |

43.1 |

82.1 |

45.2 |

|

7 |

100~ |

2300 |

45.2 |

100 |

0.53 |

42.37 |

97.9 |

4.9 |

|

|

原料 |

|

|

|

1.36 |

38.6 |

|

|

圖6氣流分級的脫鋅率曲線與回收率曲線圖

在瓦斯灰脫鋅的生產操作中,氣流分級具有如下優勢:1、可以根據鋅含量的分布任意調節分割粒徑,分級精度為±4%左右;2、工藝過程為全干法,直接對高爐瓦斯灰進行處理而無需濕法脫鋅的加水配漿;3、生產線占地面積小、布置靈活、與生產現場易于銜接,項目投資規模適中、運行成本低、處理能力適用范圍較寬,系統最大能力可達20萬噸/年套,滿足鋼鐵企業不同生產規模的需求。

5 結論

1、高爐瓦斯灰含鋅量高,且在小粒度上存在富集現象;

2、瓦斯灰中的氧化鋅主要以微結晶體形態存在;

3、氣流分級選礦法分離高爐瓦斯灰含鋅物質效果明顯,在切割粒度33μm區間的脫鋅率約70%、低鋅灰回收率約60%;

4、氣流分級選礦法預處理高鋅瓦斯灰的工藝系統成熟、工況易于控制,不僅適用于單獨處理瓦斯灰,而且對現有高爐干法除塵系統的改造具有一定的借鑒價值。

參考文獻

[1] 張建良,閆永芳,徐萌等.高爐含鋅粉塵的脫鋅處理[J].鋼鐵,2006,4100):78.

[2] 彭開玉,周云,王世俊等.鋼鐵廠高鋅含鐵塵泥二次利用的發展趨勢[J].安徽工業大學學報,2006,23(2):127.

[3] 高志明, 周顯瑞. 重選—篩分工藝分選高爐除塵灰試驗與實踐[J]. 金屬礦山 總第493期 2017年第7期.

[4] 陳利兵,趙慶社,張秀麗.萊鋼除塵灰綜合利用技術的開發與應 用[J].萊鋼科技,2009(6):79-81.

[5] 馮 婕,韓京增,李 祎,等. 煉鐵除塵灰綜合回收試驗研究 [J].礦產綜合利用,2012(2):29-31.