張述明 賀超 李華陽

(河北鋼鐵股份有限公司承德分公司 河北承德 067102)

摘要:根據含鈦高爐渣的成分及特點,進行了承鋼高爐水渣制備礦渣微粉的技術研究,介紹了礦渣微粉生產線項目的技術參數、規模、設備選型等相關情況。

關鍵詞:含鈦高爐水渣;礦渣微粉;活性;立磨

1 引言

由于地理位置、資源因素影響,歷史上承鋼高爐冶煉釩鈦磁鐵礦時較多,使承鋼高爐渣中含TiO2較高,最高時曾達到15%以上,造成高爐渣利用率較低,承鋼高爐渣年產量約300-400萬噸,幾乎全部堆存待開發利用。目前高爐渣的二氧化鈦含量較低,TiO2平均含量約6%~9%,符合國標要求的TiO2 含量小于10%的標準,可以應用于水泥和混凝土中做摻合材料。

2 礦渣微粉的產生

由于礦渣易磨性較水泥熟料差,傳統工藝與水泥熟料共同粉磨時,細度往往偏粗而活性得不到有效發揮。如將礦渣單獨粉磨,粉磨到預定細度后摻入水泥中或在拌制混凝土時摻入,則其活性可以得到充分的發揮。這種經過粉磨后顆粒細小的礦渣就是礦渣微粉。礦渣微粉作為一個獨立的產品出現在建筑市場,廣泛應用于預制和預拌混凝土中,可以替代約50%水泥。

3 承鋼高爐水渣成分及活性

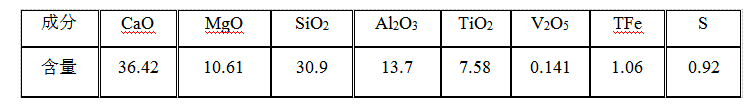

承鋼高爐渣主要化學成分為CaO、 MgO 、SiO2、Al2O3、TiO2、V2O5、TFe 、S 等,典型成分如表1所示。

表1 承鋼典型高爐渣成分(三號2500m3高爐)

礦渣微粉是粒化高爐礦渣微粉的簡稱,是一種優質的混凝土摻合料,由水淬后的粒化高爐礦渣,經干燥、粉磨,達到相當細度且符合相當活性指數的粉體。

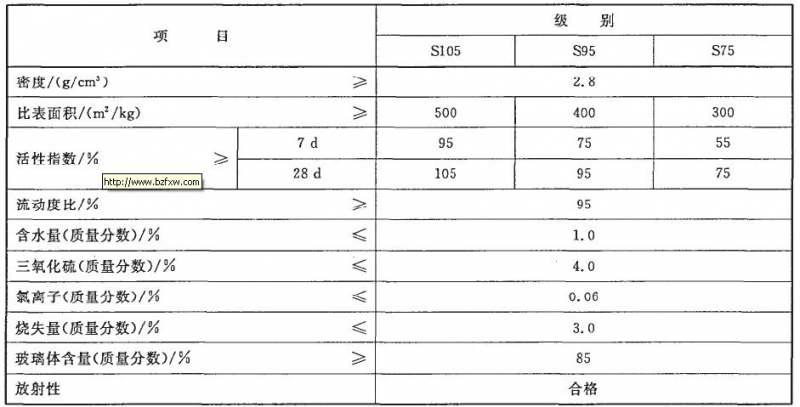

礦渣微粉共分為S75、S95、S105三個級別。礦渣微粉的技術要求:按國標《用于水泥和混凝土中的粒化高爐礦渣粉》(GB/T18046-2000)規定,對礦渣粉有八項技術要求:密度、比表面積、活性指數、流動度比、含水量、三氧化硫含量、氯離子含量、燒失量。具體指標列于下表2。

表2 國標GB/T 18046-2008要求的礦渣微粉技術指標

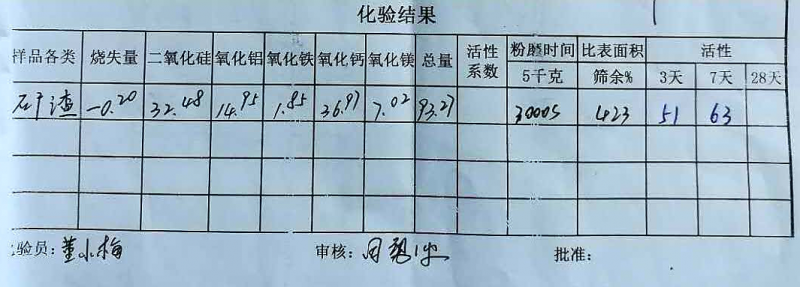

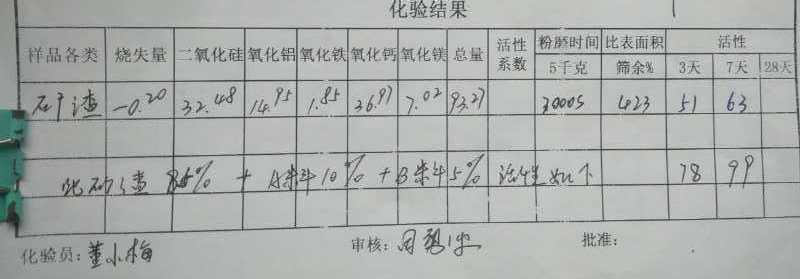

承鋼水渣活性試驗指標見下表3和表4。

表3 河南某立磨公司水渣活性試驗指標

表4 承鋼周邊某水泥廠水渣活性試驗指標

|

樣品名稱 |

粉磨時間 |

比表面積 |

7天抗壓強度 |

7天抗壓強度 |

7天活性 |

28天活性 |

|

3#爐渣 |

50分鐘 |

406 m2/kg |

25.2 MPa |

57.7 MPa |

57.8% |

112% |

由上述試驗數據可知,承鋼高爐水渣生產礦渣微粉后,活性能達到S75級礦渣微粉標準,通過添加某些激發劑等物質,可以將7天活性提高15%~20%,以實現同一條產線既能生產S75級礦渣微粉,又能生產S95級礦渣微粉。 日前通過一系列實驗,試驗數據如表5,說明含鈦高爐水渣通過添加一定比例其它物質后,活性可以達到S95級礦渣微粉水平。

表5 河南某立磨公司水渣活性激發試驗指標

4 擬建項目概述

4.1 建設規模(初期)

年產礦渣微粉60萬噸(小時產能約100噸/小時)

4.2 原材料 高爐礦渣,水分10%~15%4.3 產品方案 比表面積≥420 m2/kg4.4 產品標準 GB/T 18046 《用于水泥和混凝土中的粒化高爐礦渣粉》5 工藝技術方案

礦渣微粉生產技術有三大類:球磨機、振動磨開路粉磨系統;球磨機閉路粉磨系統;立磨、輥壓機閉路粉磨系統。其中立磨集烘干和粉磨功能,以高效節能、可靠性高、占地面積小等綜合優點得到廣泛的應用。隨大型立磨國產化,投資成本逐漸降低,目前我國新建礦渣微粉項目以立磨系統為主。本方案即采用立磨粉磨系統。

5.1 主機選型

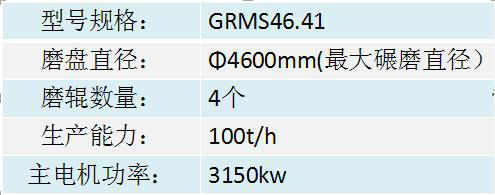

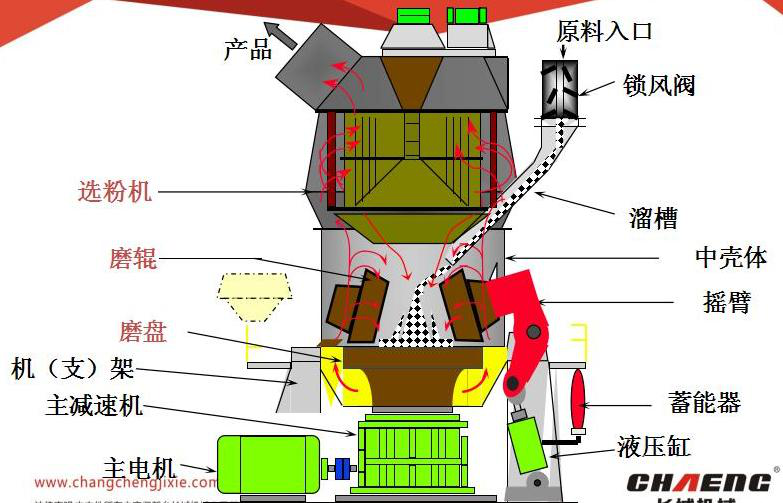

GRMS46.41礦渣立磨,其規格和結構如下:

5.2 粉磨工藝流程

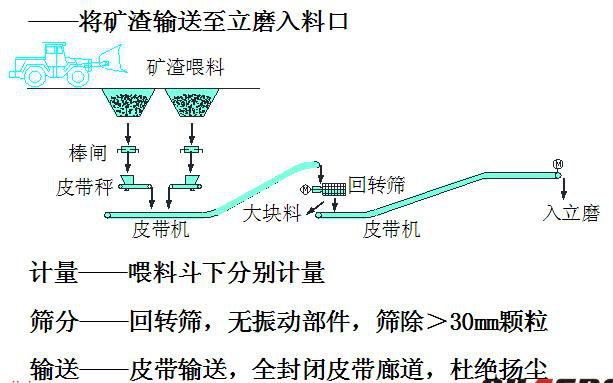

5.2.1 礦渣喂料系統

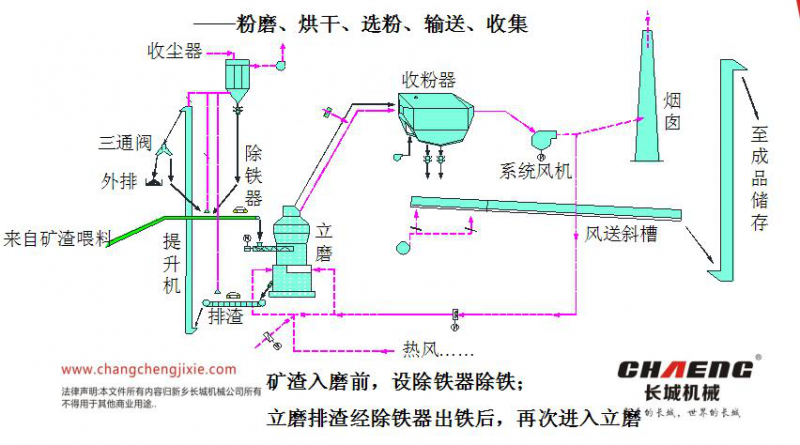

5.2.2 礦渣粉磨系統

烘干熱風(250~300℃) 由沸騰爐/燃氣熱風爐/窯尾熱風提供或者部分余熱再循環利用,提高能源利用率。

成品由布袋收塵器收集,采用優質覆膜濾袋,確保粉塵排放濃度低于國家標準要求。

礦粉采用封閉的斜槽輸送,避免揚塵。變頻風機提供抽風動力,粉塵全程處于負壓狀態的設備、管道內,完全避免粉塵外逸。

5.2.3 礦粉儲存及散裝散裝機收塵由庫頂大風量收塵器負責;獨特的散裝機結構、充足的收塵風量,確保散裝時無揚塵產生。

5.2.4 循環水系統生產線用水:除立磨噴水外,全部為設備冷卻用循環水,全廠無廢水外排。

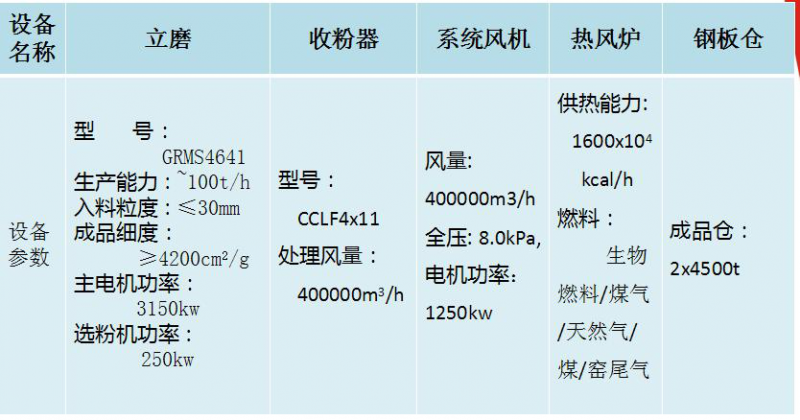

5.3 主機設備參數

5.4 工程總投資及效益估算

不包括土建和廠房的工程投資大約3000萬元。噸礦粉生產成本約90元,按目前礦渣粉市場售價至少130元/噸以上,則年效益為

(130-90)*60=2400萬元

大約一年多即可收回工程投資。

6 結語

在目前環保壓力下,隨著華北地區鋼鐵廠不斷限產停產,普通高爐水渣產量逐漸減少。提高含鈦高爐水渣的綜合利用水平是十分必要的,經濟效益和社會效益會越來越顯著。