葛慧超1,陳紅升2

(1日照市產(chǎn)品質(zhì)量監(jiān)督檢驗(yàn)所,山東 日照 276826;2 日照鋼鐵有限公司,山東 日照 276806)

摘 要:對(duì)矮胖型小高爐開爐快速達(dá)產(chǎn)實(shí)踐進(jìn)行總結(jié)分析,合理的開爐料填充是開爐的關(guān)鍵,對(duì)于矮胖型高爐要疏通邊緣氣流的同時(shí),更要疏通中心氣流。通過合理的填充開爐料和進(jìn)行高爐快速開爐技術(shù),開爐 6 d 利用系數(shù)達(dá) 3.36 t/(m3·d),實(shí)現(xiàn)了開爐快速達(dá)產(chǎn)。

關(guān)鍵詞:高爐;矮胖型;開爐;爐料;氣流

1 前 言

高爐開爐在安全的基礎(chǔ)上追求快速達(dá)產(chǎn)達(dá)效。近些年,日鋼對(duì)傳統(tǒng)中小高爐進(jìn)行了擴(kuò)容改造,在充分利用原高爐框架的基礎(chǔ)上,采用磚壁合一薄內(nèi)襯爐型、降低爐腹角等設(shè)計(jì),以達(dá)到改造擴(kuò)容的目的。改造后的高爐爐型為矮胖型,日鋼對(duì)改造后高爐的開爐及操作積累了豐富經(jīng)驗(yàn)。4# 高爐于 2014年 8 月 21 日 19:58 點(diǎn)火送風(fēng),次日 6:58 出第一爐鐵,27日產(chǎn)鐵2 523.4 t,初步達(dá)到3.36 t/(m3·d)的設(shè)計(jì)利用系數(shù)。因準(zhǔn)備充分,組織得當(dāng),開爐期間總體爐況穩(wěn)定順行。

2 開爐實(shí)踐

2.1 高爐設(shè)計(jì)參數(shù)

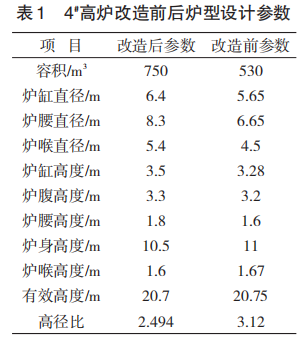

4# 高爐第三代爐齡為薄壁矮胖爐型,設(shè)計(jì)爐容750 m3,在第二代530 m3 厚壁瘦高爐型的基礎(chǔ)上擴(kuò)容改造而來(lái),高爐設(shè)計(jì)參數(shù)如表1所示。

改造后的高爐爐腹角由81.12°降至73.94°,相應(yīng)高徑比由 3.12 降為 2.494,由高瘦型改造為矮胖型。

2.2 開爐前準(zhǔn)備工作

2.2.1 設(shè)備調(diào)試

高爐開爐要求所有機(jī)械設(shè)備、電氣設(shè)備、控制設(shè)備高度可靠,實(shí)現(xiàn)無(wú)故障運(yùn)行;要求鐵水處理系統(tǒng)暢通無(wú)阻,鐵水有可靠的出路;要求煤氣系統(tǒng)有足夠的放散能力和足夠的煤氣用戶;要求沖渣系統(tǒng)工作可靠,水渣有可靠的出路;要求備足原燃料,能適應(yīng)強(qiáng)化冶煉的需要。完成以上工作后可進(jìn)行高爐烘爐。

2.2.2 高爐烘爐

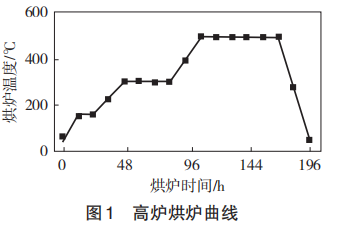

4# 高爐于 2014 年 8 月 11 日 11:28 分開始送風(fēng)烘爐,風(fēng)溫75 ℃(全冷風(fēng)),初始風(fēng)量500 m3 /min,然后根據(jù)烘爐曲線調(diào)整風(fēng)溫風(fēng)量,使升溫速度和恒溫控制達(dá)到要求,烘爐過程如圖1所示。

由圖 1 烘爐曲線可知,本次烘爐在 300 ℃和500 ℃進(jìn)行充分保溫,以便使耐火磚中SiO2緩慢且充分的完成相變,但是經(jīng)查閱相關(guān)資料[1],SiO2在180~270 ℃由 β-白硅石向 α-白硅石轉(zhuǎn)變,在573 ℃由 β-石英向 α-石英轉(zhuǎn)變,所以烘爐溫度應(yīng)該達(dá)到573 ℃并保溫一定時(shí)間,這是高爐烘爐需要改進(jìn)的地方。

2.3 高爐開爐料的填充原則

2.3.1 爐缸填充

為保護(hù)生態(tài)環(huán)境,避免毀壞森林,目前高爐多采用全焦開爐方式,而本次高爐開爐充分利用當(dāng)?shù)貤l件,采用質(zhì)地堅(jiān)硬的果木柴開爐,既經(jīng)濟(jì)環(huán)保,又利用傳統(tǒng)木柴開爐點(diǎn)火溫度低、灰分少及利于開爐出鐵等優(yōu)勢(shì)。本次開爐爐缸全部采用果木柴填充。

2.3.2 含鐵爐料起始位置

高爐開爐過程的關(guān)鍵是軟熔帶的形成,軟熔帶形成時(shí)高爐透氣性迅速降低,風(fēng)量萎縮,如何平穩(wěn)過度是開爐進(jìn)程的關(guān)鍵。傳統(tǒng)高爐開爐含鐵爐料起始位置多在爐身中下部,現(xiàn)在高爐開爐多利用極低的負(fù)荷降低含鐵爐料的起始位置至爐身下部或爐腰上部,以上負(fù)荷遞增,以便軟熔帶的逐步形成,高爐操作壓量關(guān)系平穩(wěn)過度。本次開爐,由于利用木柴填充,加之考慮原燃料條件,含鐵爐料起始位置定在爐身下部(爐腰上沿約1.5 m位置)。

2.3.3 布料方式

傳統(tǒng)高瘦型小高爐開爐布料,主要是充分發(fā)展邊緣氣流,確保風(fēng)量及壓量關(guān)系穩(wěn)定,促進(jìn)開爐進(jìn)程,但對(duì)于矮胖型高爐,不僅需要發(fā)展邊緣氣流,同時(shí)更要疏通中心氣流,確保爐缸活躍,利于渣鐵排放;原則上爐身中下部負(fù)荷料采用單環(huán)布料,以發(fā)展兩股氣流;爐身上部焦炭分環(huán)布料,塑造焦炭平臺(tái),礦石仍然單環(huán)布料,即焦炭最小布料角度小于礦最小角度,避免礦石滾至中心,原則上中心和邊緣不布礦石。

2.4 高爐開爐料裝入

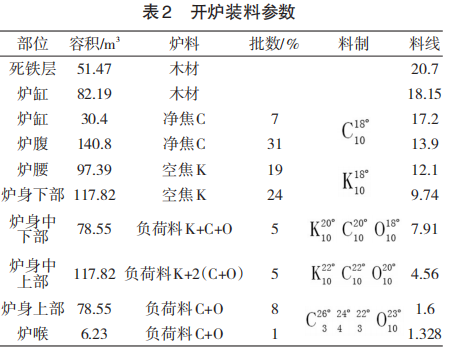

開爐料的配料與填充方案是確保高爐順利開爐的關(guān)鍵。根據(jù)日鋼高爐開爐的經(jīng)驗(yàn),結(jié)合原燃料條件,確定開爐料結(jié)構(gòu):高堿度燒結(jié)礦72%+低堿度燒結(jié)礦15%+球團(tuán)7%+塊礦6%。負(fù)荷料的選擇:礦批8 000 kg,焦批2 900 kg,焦炭負(fù)荷2.76。空焦:焦批2 900 kg+白云石600 kg+螢石120 kg。全爐焦比2 846 kg/t;爐渣堿度0.92;初次鐵水含硅3.0%。高爐開爐裝料詳見表2。

2.5 開爐操作

2.5.1 確定送風(fēng)風(fēng)口

根據(jù)以往開爐經(jīng)驗(yàn),開爐采用10個(gè)風(fēng)口送風(fēng),鐵口上方6#~10# 風(fēng)口送風(fēng),其余間隔堵泥,16個(gè)風(fēng)口總面積為 0.166 2 m2,堵完風(fēng)口后風(fēng)口面積為0.103 9 m2。

2.5.2 爐內(nèi)操作

8 月 21 日 11:00 開爐料裝料完畢,11:26 起送 冷風(fēng)(105 ℃)預(yù)熱整個(gè)料柱,同時(shí)吹出粉塵,利于點(diǎn)火后爐況順行。

當(dāng)日 19:58 點(diǎn)火送風(fēng),點(diǎn)火風(fēng)壓 50 kPa,風(fēng)量900 m3 /min,風(fēng)溫720 ℃,點(diǎn)火初期由于料柱充分預(yù)熱,風(fēng)壓未有明顯波動(dòng);22日0:58送煤氣,之后高爐逐漸加風(fēng)至 190 kPa,5:00—8:00 由于負(fù)荷料開始軟熔滴落,風(fēng)壓逐步萎縮至155 kPa,6:58開鐵口出第一爐鐵。隨著高爐出鐵,高爐逐步加風(fēng)提壓,13:25 開 13#、6# 風(fēng)口,高爐進(jìn)一步加風(fēng)提壓,24:00開始噴煤,至 23 日 11:00,風(fēng)壓加至 265 kPa,頂壓 165 kPa,風(fēng)量 1 530 m3 /min(堵 2 個(gè)風(fēng)口)。高爐僅用 39 h 各項(xiàng)參數(shù)調(diào)節(jié)完畢,高爐基本達(dá)到正常水平。期間未沒有出現(xiàn)崩滑料、懸料等爐況,但出現(xiàn)偏料情況,其中東尺 4.03 m,西尺 4.97 m(鐵口方向),隨著開風(fēng)口及裝料制度的調(diào)整,逐步消除。

2.5.3 爐前操作

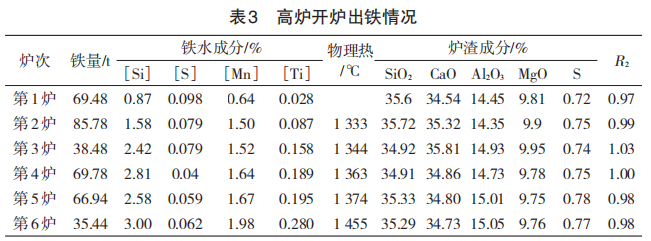

高爐 8 月 22 日 6:58 在送風(fēng) 11 h 后,高爐開鐵口出第1爐鐵,料柱透氣性較好,風(fēng)壓155 kPa,風(fēng)量1 100 m3 /min,比以往經(jīng)驗(yàn)多 200 m3 /min,所以整體出鐵較為順利;但是由于開爐出鐵[Si]偏低,加之[Ti]偏高,渣鐵整體流動(dòng)性較差。另外爐渣Al2O3含量 14%~15%,對(duì)此配加 MgO,渣中鎂鋁比按 0.65進(jìn)行配料計(jì)算,以保證渣的流動(dòng)性。開爐出鐵情況如表3所示。

2.6 高爐參數(shù)優(yōu)化

后續(xù)隨著爐況的逐步穩(wěn)定,全開風(fēng)口,并優(yōu)化布料制度,沿用“平臺(tái)+漏斗”的布料模式,塑造合理的焦炭平臺(tái),對(duì)礦石分環(huán)布料,疏通兩股氣流、穩(wěn)定壓量關(guān)系的同時(shí),提高煤氣利用率。主要布料制度:![]()

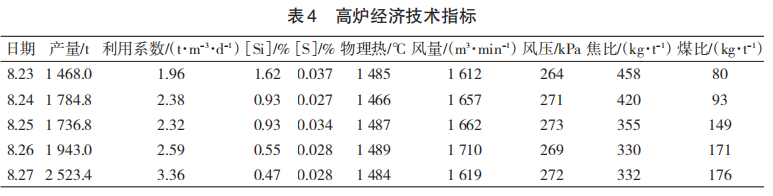

8 月 26 日富氧系統(tǒng)檢修完畢,高爐開始富氧,并對(duì)各項(xiàng)參數(shù)進(jìn)一步調(diào)整,8 月 27 日高爐開爐 6 d后,風(fēng)壓達(dá)到270 kPa,利用系數(shù)達(dá)到3.36 t/(m3·d),達(dá)到設(shè)計(jì)指標(biāo)。開爐后高爐經(jīng)濟(jì)技術(shù)指標(biāo)如表 4所示。高爐不僅實(shí)現(xiàn)快速達(dá)產(chǎn),同時(shí)燃料比將至510 kg/t以下,取得了良好的經(jīng)濟(jì)技術(shù)指標(biāo)。

3 結(jié) 論

3.1 對(duì)于矮胖型高爐開爐,開爐料的填充是開爐操作的關(guān)鍵,由于高徑比降低,爐腰直徑比改造前提高24.8%,填充料要疏通邊緣與中心兩股氣流,尤其是中心要塑造合理的漏斗,確保中心氣流的暢通。

3.2 本次開爐由于爐料填充合理,點(diǎn)火送風(fēng)后壓量關(guān)系平穩(wěn),點(diǎn)火送風(fēng)初始風(fēng)量較大,風(fēng)壓155 kPa時(shí),風(fēng)量達(dá)1 100 m3 /min;另外,送風(fēng)前對(duì)料柱進(jìn)行8h冷風(fēng)吹掃,料柱透氣性良好,導(dǎo)致風(fēng)多料塊,開爐爐溫偏低,第 1 爐[Si]僅 0.87%,比理論值低 3.0%,所以開爐焦比應(yīng)在3 000 kg/t以上。

3.3 送風(fēng)點(diǎn)火后,出現(xiàn)偏料現(xiàn)象,造成原因是堵風(fēng)口不均勻,傳統(tǒng)開爐方式,考慮利于出鐵,鐵口上方風(fēng)口均不堵,本次亦是鐵口上方 6#~10# 風(fēng)口未堵泥,導(dǎo)致爐缸工作不均勻,對(duì)矮胖型高爐,應(yīng)注重氣流的均勻分布,應(yīng)所有風(fēng)口交叉堵泥,開爐氣流分布就是正常爐況氣流分布。

3.4 本次開爐點(diǎn)火送風(fēng)前累計(jì)打壓5次,對(duì)送風(fēng)系統(tǒng)、高爐本體、煤氣系統(tǒng)的漏點(diǎn)進(jìn)行了充分的焊補(bǔ),開爐后杜絕了外圍影響引起的休減風(fēng)情況,加快強(qiáng)化冶煉進(jìn)程。

參考文獻(xiàn):

[1] 范廣權(quán).高爐煉鐵操作[M].北京:冶金工業(yè)出版社,2010.