田寶生1,田藝玄1,田 鵬2,武獻民1,趙定國3,馮聚和3

( 1. 德龍鋼鐵有限公司 煉鋼廠,河北 邢臺 054000; 2. 唐山鋼鐵國際工程技術有限公司,河北 唐山 063021; 3. 華北理工大學,河北 唐山 063021)

摘要: 為有效控制 SPHC 鋼中氮含量,德龍鋼鐵公司對冶煉工序中可能增氮的 6 個環節進行了研究,統計了煉鋼工序各環節的氮含量,并對影響增氮的因素進行了分析。結果表明: 轉爐冶煉終點鋼水氮含量波動較大是造成鋼材氮含量超標的主要原因,其余工序增氮量較小,且波動較小。通過優化轉爐冶煉工藝方案,工業化生產的成品材中氮含量穩定控制在 < 35 ppm。

關鍵詞: 轉爐; SPHC; 冷軋料; 氮含量

0 引言

除耐熱鋼和不銹鋼外,氮在絕大多數鋼種中會惡化鋼材質量,因此被視為一種有害元素[1]。當鋼中氮含量高時,氮與鐵原子結合生成 Fe4N 質點,并在 α - Fe 中以微細彌散的形式析出,增加了鋼材時效性趨勢,導致藍脆等現象發生,進而使鋼材的延展性、韌性、冷態加工等性能都得到不同程度的降低[2,3]; 另一方面,鋼中氮元素可與鈦、鋁等元素形 成不規則棱角的脆性夾雜,使鋼材在冷態加工中發生表面缺陷,甚至發生鋼材宏觀偏析及組織疏松等系列質量問題[4]。隨著鋼鐵下游用戶對鋼材質量要求的不斷提高,冶金技術也得到不斷發展,目前,各鋼鐵企業對于鋼中氮含量的要求越來越嚴格[5,6]。

對于一般鋼種而言,為使鋼材具有較好的低溫韌性及屈服強度,鋼中氮含量應控制在 60 ppm 以下,IF 鋼冷軋板要求[N]≤25 ppm,對于含硼鋼,控制[N]< 20 ppm。德龍鋼鐵公司以生產 SPHC 鋼為主,成品材控制[N]≤35 ppm。與其他企業相比,德龍鋼鐵公司無精煉設備,因此在轉爐出鋼時通過向鋼包中加入白灰造渣進一步凈化鋼液( 鋼水渣洗工藝) ,同時在吹氬站底吹氬氣調整鋼液成分,處理后的鋼液直接進行連鑄連軋工藝操作。目前該工藝存在連鑄坯氮含量波動幅度大( 26 ~ 55 ppm) 的問題,嚴重影響了鑄坯質量。為滿足下游客戶對鋼坯質量日益嚴格的要求,德龍鋼鐵對各控制環節中鋼的氮含量進行了統計,確定了冶煉環節的增氮規律,并優化了冶煉工藝方案,實現了穩定控制氮含量的目的。

1 研究方法

以混鐵爐→轉爐→鋼包渣洗→吹氬站→板坯連鑄→熱軋工藝生產的 SPHC 低碳鋼為研究對象,冶煉終點鋼材化學成分內控標準如表 1 所示。

本次實驗利用氮氧儀對 6 個爐次煉鋼工序中轉爐冶煉終點、轉爐渣洗后、吹氬前、吹氬后、中間包、連鑄坯 6 個冶煉階段的鋼水氮含量進行了測定。為減少操作誤差對實驗結果的影響,實驗期間鐵水連續來自同一混鐵爐,以使鐵水成分盡可能相同; 執行渣洗工藝路徑一致,在出鋼時先加入渣料,至出鋼 1 /2 后再加鋁鎂鈣合金,加擋渣錐前加完。嚴格按照標準加入鋁鎂鈣合金,保證一次脫氧完全。出鋼時采用大氣量底吹攪拌鋼液; 實驗期間有效凈吹氬時間全部控制為 10 min,吹氬強度一致,在保證鋼水暴露直徑不大于 200 mm 前提下,底吹流量做微量調整。

2 鋼液增氮、脫氮機理分析

2. 1 鋼液增氮的熱力學理論

鋼中氮原子在鋼液中的溶解過程為吸熱反應,由于氮最終以離子態存在于鋼液當中,因此氮在鋼液中會發生溶解反應,但氮的溶解和鋼液中碳相似,多以氮原子形式進行計算,且氮在鋼液中的溶解度服從西華特定律。

氮在鋼液中溶解過程,可以按照下式進行描述:

1 /2N2 =[N] (1)

lg[% N]= 1 /2lg( PN2 /PΘ ) + lgKN + lgfN (2)

式中,w[% N]———氮在鋼中的溶解度,cm3 /100 g,1 cm3 /100 g 溶解度對應的氮的質量分數 為0. 001 25% ;

PN2———鋼液表面 N2 壓力,Pa;

KN———鋼液中氮的溶解平衡常數;

fN———氮的活度系數。

Fujio 等人[7]研究了氮在液態鐵中的溶解度,并建立了相關模型,KN 值由上述模型測定:

lgKN = 1 518 /T - 1. 063 (3)

氮的活度系數 fN 與鋼水中各組員含量有關,可按照( 4) 式求得:

![]()

式中,e———鋼液中各組員對鋼液溶解氮含量的相互作用系數。

在轉爐冶煉結束時,終點鋼液中 Si、M n 含量較低,合金元素對鋼液氮溶解度的影響較小,因此可以利用一階相互作用系數來計算鋼液中合金元素含量對氮溶解度的影響。鋼液中化學元素含量對鋼液氮含量的相互作用系數如表 2 所示[8]。

利用公式( 2) ~ ( 4) ,鋼中元素按成分要求的最大值進行計算,得出氮溶解度的理論計算式為:

lg[% N]= 1 /2lg( PN2 /PΘ ) - 509. 7 /T - 1. 026 (5)

2. 2 鋼液脫氮的動力學分析

為高效脫除鋼液中的氮元素,冶金工作者對鋼液脫氮過程進行了大量研究[9,10]。多數學者在對轉爐冶煉期間和底吹氬氣脫氮的研究過程中認為鋼液脫氮可分解為[11]:

(1) 鋼液中的氮通過鋼液邊界層擴散到 CO 或Ar 氣泡表面;

(2) 反應生成的氮分子擴散到氣泡內部,并隨之上浮排出。

在已有的研究基礎上,建立了鋼液脫氮動力學方程式[11]:

式中,

AC———與爐型相關的常數;

fN———鋼液中氮的活度系數;

R———理想氣體常數,8. 314 J /( mol·K) ;

T———鋼液溫度,K;

[Ne]———平衡時鋼液中氮的質量分數,% 。

3 鋼液增氮過程分析

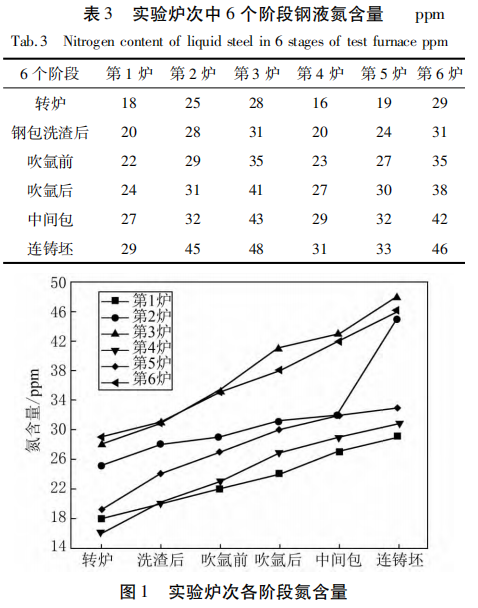

對 6 爐次轉爐→鋼包渣洗→吹氬站→板坯連鑄過程中鋼液氮含量變化進行了統計,所測定的鋼液各階段氮含量如表 3、圖 1 所示。

由圖 1 可知,轉爐冶煉結束后鋼液氮含量在 18~ 29 ppm,可見轉爐冶煉終點氮含量波動較大; 各爐次后續處理工藝階段中鋼液氮含量均呈上升趨勢,可見轉爐出鋼至連鑄過程中都有不同程度的增氮,且整體來看,增氮平穩,統計表明冶煉過程增氮量控制在 11 ~ 20 ppm。

為達到冶煉鋼種低碳要求,轉爐階段要求冶煉終點 C 含量較低,冶煉后期時間增加。而在轉爐冶煉后期,碳氧反應減弱,脫碳速度降低,脫氮困難,非碳氧區鋼液與氮接觸,容易導致鋼液增氮。同時,德龍鋼鐵轉爐冶煉采用氮氬切換的底吹模式,冶煉中后期氮氬開始切換時間與供氣強度的優化設置也是導致冶煉終點鋼液氮含量波動的主要原因。

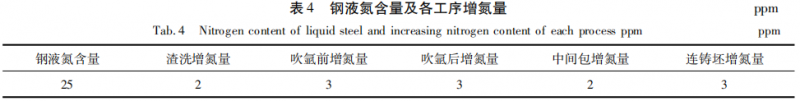

為進一步確認煉鋼工序增氮環節,對 120 爐次冶煉 SPHC 鋼種的轉爐氮含量數據進行了統計,同時以轉爐冶煉終點鋼液氮含量為基準,統計分析了鋼液在后續處理工藝階段的增氮量,如表 4 所示。統計結果表明,120 爐次鋼液平均氮含量為 25 ppm,鋼包渣洗以及吹氬前后、中間包、連鑄坯所測鋼樣平均氮含量如圖 2 所示。

可以看出,德龍鋼鐵煉鋼廠自轉爐出鋼后到連鑄期間,增氮量控制較為理想,各環節增氮量≤3 ppm,因此,造成冶煉終點鋼材氮含量波動較大的原因主要為轉爐冶煉終點鋼液氮含量波動較大。為達到穩定鋼材氮含量的目的,應精準控制轉爐冶煉階段各工藝參數,精準把控氮氣來源,并調整工藝方案。

4 轉爐影響因素與控制措施

4. 1 入爐料影響

氧氣純度的控制。要求氧氣純度≥99. 5% ,在氧氣主管道上加裝在線氧氣純度檢驗儀連續監控,防止氧氣純度不達標或氮氧互竄。入爐鐵水比的控制。提高入爐鐵水比相當于提高了入爐含鐵原料的碳含量,加劇碳氧反應和增加CO 的生成量,對吹煉中前期脫氮有利。在吹煉終點碳含量相同的條件下,入爐鐵水比越高氮含量越低。

4. 2 轉爐冶煉過程控制

爐渣流動性控制。綜合濺渣護爐與鋼水純凈度需要,控制渣中( FeO) 在10% ~ 14% 。另外,吹煉末期造泡沫渣能夠阻斷鋼水與空氣的接觸,防止增氮。

當吹煉至鋼中[C]< 0. 3% 時容易發生增氮,因此有必要在鋼中[C]達到 0. 3% 之前造泡沫渣。在吹煉至鋼中[C]含量約為 0. 5% 時,添加氧化鐵皮 2 kg /t或者礦粉 1 ~ 3 kg /t,或 在 吹 煉 至 80% 時,添 加CaCO3使泡沫渣高度控制在爐口和出鋼口之間,從而阻斷鋼水與大氣接觸。

吹煉終點爐內外壓差控制。轉爐吹煉末期開始,CO 生成量降低,爐內壓力可能小于爐外壓力。特別是在吹煉終點,氧槍提槍的操作會引起空氣卷入,導致鋼水增氮。在吹煉結束時關閉供氧末端閥門,當氧槍中殘留氧氣完全吐出即壓力表值為零時提槍至待吹位,使爐內壓力大于爐外壓力,避免提槍過程中導致的增氮。

轉爐一倒 C - T 雙命中率控制。后吹時氧氣射流將轉爐內熔渣吹開,點火區鋼液面裸露,造成點火區鋼液的增氮速度大于 CO 氣泡的脫氮速度,鋼液在點火區從氣相中增氮從而造成鋼水增氮。補吹時間越長、次數越多,增氮量越大,通常平均增氮量5 ~ 20 ppm。

4. 3 轉爐出鋼影響

脫氧順序控制。出鋼時氮由氣—液界面向液相傳質是鋼液增氮的限制性環節。鋼液表面活性元素( 如氧、硫等) 占據氣—液界面上可吸附氮的空位,阻礙氮分子形成,從而阻止空氣中的氮氣向鋼液中溶解擴散,減少鋼水二次氧化和增氮的幾率。通過建立爐后小平臺鋼水氧活度與出鋼過程增氮量對應關系,根據下降趨勢找出氧活度的臨界值( 一般≥50 ppm) ,采取先合金化后脫氧的工藝操作,穩定控制鋼水增氮量。

出鋼控流。轉爐出鋼時,一般增氮 3 ~ 8 ppm。出鋼過程的增氮主要包括以下幾方面: 出鋼口形狀不好,造成出鋼散流,使得鋼液與空氣的接觸面積增加,增大了鋼液增氮的反應面積,造成增氮。出鋼時需做到鋼流不散流,控制出鋼時間 3 ~ 6 min。

增加鋼包底吹氬流量自動控制技術,提高底吹流量精度。吹氬攪拌起強化鋼水流動、均勻成分和溫度、去除夾雜物的作用,但過大的吹氬量造成鋼液大面積的裸露,使鋼水液面與大氣接觸面積增加,造成鋼液增氮。如圖 3 所示,鋼水增氮量隨底吹氬量增加而增大,尤其是爐后強脫氧鋼水,增氮更敏感,一般增氮 2 ~ 6 ppm。

此外,轉爐內有鋼水且轉爐在零位時用氮氣吹掃煙道或進行泡沫渣吹掃壓渣會造成鋼水增氮。在吹煉末期大幅度竄槍或底吹供氣強度太大,會造成鋼水大翻,使鋼水增氮。因此在冶煉時應避免上述操作。

5 冶煉效果分析

德龍鋼鐵公司要求 SPHC 鋼種中氮含量 < 35 ppm,以保證冷軋料質量水平可靠( 熱軋板卷成品氮含量 Cpk為 1. 29) 。通過德龍轉爐冶煉工藝的調整與控制優化,在冶煉冷軋料的生產中,轉爐出鋼的[N]平均為 18 ppm,鋼包的[N]平均為 22 ppm,最大不超過25 ppm,轉爐出鋼過程平均增氮 7 ppm,鋼中[N]得以有效控制,如圖 4 所示。工藝改進后,達到了冶煉終點成品材氮含量 < 35 ppm 的要求。

(1) 轉爐控制增氮,應保證氧氣純度≥99. 5% ,適當提高入爐鐵水比,提高整體碳含量,在吹煉前期盡可能多地利用劇烈碳氧反應和 CO 氣泡帶出鋼中氮。

(2) 保持吹煉終點爐內正壓,接近吹煉終點時,應降低氧槍槍位,加強熔池攪拌,保證底吹效果,充分利用吹煉末期氮氬切換降低鋼中氮含量。

(3) 控制終渣( FeO) 10% ~ 14% ,避免返干。提 高終點碳溫一次命中率,杜絕后吹、補吹,降低終點鋼中[O],避免增氮。

(4) 在脫氧合金化過程中,采取先合金化后脫氧的方式。合理控制出鋼時間,圓流出鋼,同時控制鋼包底吹氬流量和時間,杜絕暴吹、大面積裸吹等現象。

參考文獻

[1]張泊汀,姚錫. 頂底復合吹煉中氮的行為[J]. 鋼鐵,1988,23 ( 12) : 17 ~ 19.

[2]田志國. 轉爐出鋼過程中增氮的影響因素分析[C]. 上海: 第十 屆中國鋼鐵年會暨第六屆寶鋼學術年會論文集. 2015: 32 ~ 35.

[3]李田茂,倪勤盛,劉賀華,等. 鋼水氮含量影響因素及控制措施 [J]. 鞍鋼技術,2015,( 3) : 43 ~ 46.

[4]田乃媛. 薄板坯連鑄連軋[M]. 北京: 冶金工業出版社,2004.

[5]李偉東,孫群,林洋. IF 鋼氮含量控制技術研究[J]. 鋼鐵, 2010,( 7) : 28 ~ 32.

[6]李京社. 低氮鋼生產技術研究[C]. 成都: 第十三屆全國煉鋼學術會議,2004: 85 ~ 88.

[7]Fujio,Yshiro,Tasuku. Solubility of nitrogen in liquid iron and iron alloys containing the group Ⅵ a Elements[J]. Journal of the iron and steel Institute of Japan,1982,68( 5) : 946 ~ 995.

[8]戰東平,邱國興,牛奔,等. 氮在鋼液中溶解的熱力學及動力學研究[J]. 煉鋼,2015,31( 05) : 7 ~ 11.

[9]郭大勇. 鋼液 VD 真空處理脫氮理論分析及其應用[C]. 中國金屬學會,第四屆中國金屬學會青年學術年會論文集,2008.

[10]成國光,趙沛,徐學祿,等. 真空下鋼液脫氮工藝研究[J]. 鋼鐵, 1999,( 01) : 18 ~ 21.

[11]Byne M,Belton G R. Studies of the interfacial kinetics of the reaction of nitrogen with liquid iron by the 15N - 14N isotope exchange reaction[J]. Metallurgical Transactions B,1983,441 ~ 449.