程明森①

( 寶山鋼鐵股份有限公司總部煉鐵廠 上海 201900)

摘 要:寶鋼股份煉鐵廠 3DL 燒結機車輪自動化給脂裝置是國內第 1 套利用工業機器人裝置進行臺車車輪油嘴跟蹤給脂的系統。系統主要功能包括: 臺車車輪油嘴的預清潔、臺車車輪運行跟蹤、加脂、加油數量及故障統計。目前該系統運行平穩,車輪油嘴成功加油率在 98% 以上,車輪油嘴給油脂效果較好,設計功能全部實現,各項指標都比較穩定。

關鍵詞:工業機器人;燒結機;臺車輪;自動化跟蹤給脂

1 前言

隨著信息革命的不斷發展,新一輪的制造業格局引發了對未來制造模式的思考,工業互聯網和新一代機器人作為未來智能制造的代表,對未來制造起著決定性作用[1]。近年來,我國工業自動化程度不斷提高,隨著“中國制造 2025”計劃的實施以及“工業 4. 0”戰略的推進,工業機器人被越來越多地應用于工業現場,尤其是鋼鐵行業[2]。

鋼鐵廠燒結工藝生產過程中,需要對燒結主體設備燒結機的臺車輪進行定期給脂作業,確保車輪的良好潤滑狀態。目前燒結產線通用的臺車車輪給脂方式是通過作業人員蹲守在運轉移動的燒結機臺車車輪旁,操作給脂槍對準臺車車輪油嘴進行依次同步注脂。人工給脂作業量大,勞動強度高; 同時人工加油脂作業環境差( 高溫、高粉塵、煤氣區域) ,作業空間狹小,存在人機結合作業,有安全風險。

由于需要在線周期打油,作業時臺車車輪是運轉的,存在人機接觸,作業人員存在一定的安全風險; 同時,燒結機旁高溫、粉塵以及噪聲較大,打油作業勞動強度非常大,燒結機臺車裝機量大,( 一般 600 平米左右的燒結機臺車裝機量為 180塊,每塊臺車 4 只車輪,合計 800 多只車輪) 。因此,用工業機器人代替人工進行給脂作業具有很大的應用價值。

因此,寶鋼寶山基地煉鐵廠 3DL 燒結機 2019年在燒結機產線上采用了機器人自動給脂系統,該系統根據系統編碼器傳來的位置信息,將信號送給工業機器人,機器人驅動末端手臂實現與臺車輪油嘴的同步移動,實現車輪油嘴的預清潔和給脂動作,以此來代替人工對臺車輪進行周期給脂。

2 國內外現狀

2. 1 工藝介紹

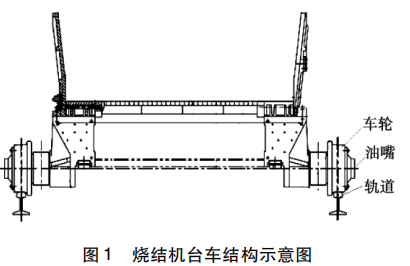

目前,國內外鋼鐵廠燒結礦生產普遍采用 DL型帶式燒結機,該型燒結機由頭尾星輪驅動臺車在軌道上運行,臺車采用四輪支持的形式在軌道上運行,從燒結機工作面機頭位置接受礦料,經點火、抽風、燒結,到達機尾將成品熱礦排走,同時臺車經尾部星輪翻轉至非工作面軌道,然后運行至機頭重 新 裝 料 循 環。燒 結 機 臺 車 結 構 如 圖 1 所示。

考慮到運轉環境惡劣,高溫、粉塵較多,臺車軸承及卡套容易進灰、磨損老化,需要周期性地對臺車車輪進行注油,改善軸承潤滑狀況,提高車輪的壽命。

當前國內外普遍的做法是人工在線注油,利用氣動高壓油脂泵將潤滑脂打入牛油槍,作業人員手持牛油槍蹲立在運轉的臺車輪旁,依次對車輪軸承油嘴進行注脂。

2. 2 應用情況

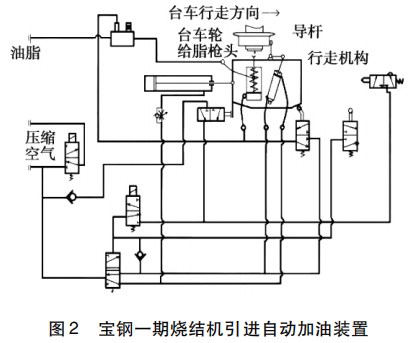

1960 年 ~ 1970 年左右,燒結機臺車車輪自動給脂在國外已經實際應用,例如蘇聯烏拉爾重型機器廠、日本新日鐵設計的燒結機成套設備中已經有臺車自動潤滑裝置[3]。國內對這方面的應用較少,最早是 1985 年上海寶鋼一期項目從日本引進的燒結機成套設備上應用過一種機械定位式氣動給油脂裝置,結構如圖 2 所示。

工作原理如下: 車輪觸及限位開關后,電磁閥動作,氣缸帶動導桿伸出,臺車沿軌道前行觸碰導桿后拖動給脂機行走機構同步行走。車輪繼續行走約 15mm 后,碰通機控閥使給脂槍頭伸出并對準車輪油嘴,同時壓緊油嘴給脂。給脂以后,給脂槍頭自動縮回,并觸碰機控閥使導桿縮回,脫離與輪面的接觸。同時行走機構返回原位,接著又使導桿伸到下一個輪子的前面,準備對下一個輪子給脂,如此連續循環完成給每個臺車輪自動給脂 的工序。

近年來,由于傳感器及電氣控制技術的改進,限位開關、機控閥等已經被光電開關、電磁閥等替代,但車輪自動給脂的基本原理不變,仍是利用擋塊推移定位跟蹤對車輪油嘴進行加脂。

此類擋桿定位式自動加油裝置,由于現場粉塵較多,動作頻繁,故障率較高,壽命短,自動化程度低,與當下“工業 4. 0”的智能生產不相匹配,不能滿足目前現場生產過程的實際需求。

3 工業機器人自動給脂裝置應用

工業機器人最早出現在上世紀 60 年代,在上世紀 90 年代得到了快速發展,并實現了產業化。工業機器人的應用,能夠推動生產過程自動化、智能化、高效化的發展,減少對人力資源的需求,降低生產成本,提升生產效率。工業機器人作為一 種先進、高效、智能、精確可控的生產工具,其在制造行業中的應用,不僅有利于提高產品的質量,還能實現生產過程的高度自動化,是中國制造業轉型發展的關鍵舉措[4]。

寶鋼股份公司煉鐵廠某燒結機已經安裝了在線的工業機器人給脂裝置,該裝置采用了 ABB 六軸工業機器人進行臺車車輪的自動化跟蹤給脂,在國內外屬于首例。

3. 1 系統組成

臺車輪機器人自動給脂裝置主要包含總控制柜及 PLC 系統、工業機器人裝置、專用車輪供脂系統、車輪油嘴定位系統等,另外還包含車輪油嘴清潔裝置、底座平臺及安全欄桿和安全光柵報警裝置及緊停裝置等。

3. 1. 1 總控制柜及 PLC 系統

總控制柜從電氣室接入380V 三相交流電源,實現機器人柜、油泵、清潔電機供電,同時接入220V 作 為 PLC 的 電 源。同 時 采 用 SIEMENSS1200 型號 PLC,利用 Profibus DP 通訊協議,實現機器人加脂系統與中央控制室的聯系,機器人可將相關信號送入中央控制室,實現系統通信及邏輯控制。HMI 畫面集成了操作控制、運行狀態顯示、運行歷史、參數控制、報警信息等功能。

3. 1. 2 工業機器人系統

采用工業機器人 IRB2600,負載為 20kg,工作范圍為 1. 65m,可實現 6 個自由度的位置移動及伺 服 控 制。 機 器 人 安 裝 了 系 統 軟 件RobotWare6. 08 之 外,控 制 模 塊 選 項 有: PCInterface、Multitasking 等,還有 DeviceNet Master/ Slave 和 PROFINET Device 選項模塊用于通訊,其中與 PLC 通 信 采 用 Profinet 協 議,SoftMove 和Collision Detectiont 選 項 用 于 末 端 碰 撞 監 測; Integrated Vision Interface 選項用于視覺識別; 機器人控制單元有電機驅動器、I/O 單元、通信模塊等。

3. 1. 3 專用車輪供脂系統

專用車輪供脂系統由專用給脂槍、油泵站及油管、氣動油路切斷閥等組成。油槍頭為圓筒狀中空,加油時套在車輪的油嘴上,其內部特殊的結構設計可以保證油槍頭與車輪油嘴的緊密貼合。油泵將油脂從油桶中吸出,通過溢流閥設定系統安全壓力,利用 PLC 及機器人相關信號來控制氣動油路切斷閥的通斷,并將切斷閥的狀態信息反饋給機器人和 PLC,實現油路通斷的實時邏輯控制。

3. 1. 4 車輪油嘴定位系統

車輪油嘴定位系統由 ABB 集成自帶 2D 相機、臺車位置旋轉編碼器等組成,利用 ABB 控制系統選項 606 - 1 Conveyor Tracking 模塊實現輸送鏈跟蹤的功能。

3. 2 工作流程及原理

3. 2. 1 主要應用技術

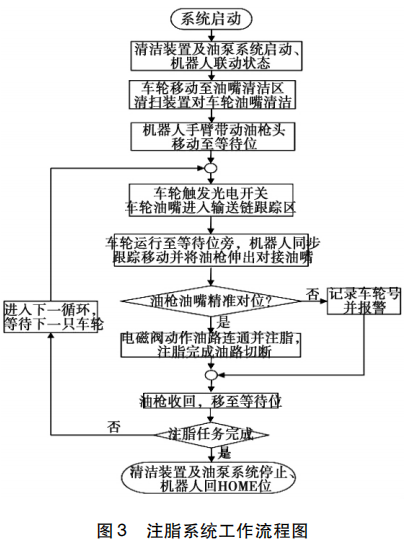

將專用給脂油槍安裝在六軸工業機器人手臂末端,采用輸送鏈跟蹤模塊控制機器人手臂與運行車輪油嘴同步給脂,動作原理流程圖如圖 3 所示。

3. 2. 2 動作原理

1) 臺車車輪沿軌道行走至油嘴清洗系統,觸發光電開關,油嘴清潔裝置對車輪進行跟蹤清潔,清潔結束后,等待加脂。

2) 車輪運行至加油機器人等待位置,觸發輸送鏈跟蹤,同時相機對車輪進行拍照,通過圖像識別精確定位車輪油嘴位置,引導機器人帶動油槍與車輪油嘴同步運行。

3) 同步過程中油槍伸出,套在車輪油嘴上,油路電磁閥導通,進行加油。

4) 加油設定時間及壓力到設定值后,油路電磁閥切斷,機器人帶動油槍回縮,并移動至油槍待機位置,等待下一車輪到來。

同時,系統可根據生產使用實踐對加脂時間、油槍頂出深度等數據進行設定,可以對每個車輪的給脂量進行根據記錄,以便進行趨勢管理。

3. 2. 3 系統技術難點

本自動給脂系統利用工業機器人的輸送鏈跟蹤技術,可以實現對車輪相對位置的跟蹤,并控制機器人手臂與運行車輪油嘴同步移動,同時通過安裝在機器人手臂末端的專用給脂油槍來實現與油嘴的貼合。

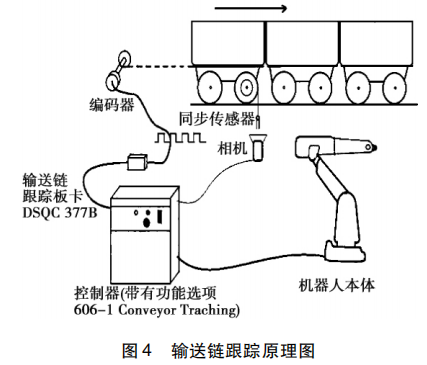

1) 動態追蹤

目前常用的動態追蹤方法主要以視覺圖像進行識別,通過視覺識別算法運算識別物料的特征點,確定對準點的位置,本例中所用的動態追蹤方法是一種直線追蹤定位方法,該方法基于 ABB 機器人的 DSQC377B 追蹤模塊,物料( 本例中即車輪油嘴) 沿著輸送鏈方向( 本例中即軌道) 移動,機器人根據 DSQC377B 追蹤模塊反饋的信息實現對車輪油嘴的動態追蹤[5],以此為基礎實現對車輪油嘴的同步,輸送鏈跟蹤原理圖如圖 4 所示。

2) 專用油槍設計

本系統的主要技術難點,在于如何控制車輪給脂油槍的頂出力,保證給脂油槍頭既可以有效貼合車輪油嘴,又可以防止頂出力度過大造成機器人過扭矩報警。

3. 3 效果與趨勢

通過增設臺車輪機器人自動給脂裝置,解決了燒結機臺車輪加油這一環節存在的自動化孤島問題,提升了企業整體智能化制造水平,減少了該崗位的危險因素,有利于企業實現安全、高效生產[6]。

在鋼鐵生產的過程中,將工業機器人應用于高溫、高粉塵、高精度等工序,不僅提高了鋼鐵生產的質量和效率,還提高了鋼鐵生產過程的自動化水平,對于提高整個鋼鐵企業的核心競爭力具有積極的促進作用[7]。

該自動化給脂項目安裝調試完成后,進行了工業機器人加脂裝置的試用,燒結機機速 2. 3m /min,單個車輪給脂時間為 7s。車輪油嘴給脂效果達到功能要求,該系統運行平穩,車輪油嘴給脂成功加油率在 98% 以上。車輪油嘴油脂效果較好,設計功能全部實現,各項指標都比較穩定。目前應用的機器人系統還只能歸 為 重 演( Playback) 機器人和操縱機器人的范疇,還稱不上為智能機器人[8]。后續應該朝著智能機器人的方向繼續努力,通過對該系統增設智能 3D 相機及 AI 系統,使機器人直接通過圖像識別分析車輪油嘴的位置及車輪軸向的位置,實時跟蹤對車輪油嘴進行加油,從而摒棄原有的輸送鏈跟蹤模塊及固有框架程序,實現車輪給脂的真正智能化。

4 結論

介紹了臺車車輪傳統的機械擋桿定位式加油裝置的原理,分析了其存在的缺點,并著重研究了基于工業機器人的臺車輪自動給脂裝置,利用輸送鏈跟蹤及專用油嘴給脂槍等技術實現了車輪的跟蹤給脂。提升了企業整體智能化制造水平,減少了該崗位的危險因素,有利于企業實現安全、高效生產。

參考文獻

[1]王功亮等. 基于 RobotStudio 的工業機器人輸送鏈跟蹤仿真[J]. 機械設計與制造,2019( 11) : 231 - 234.

[2]李家興等. 機器人噴碼系統在板坯連鑄生產線的應用[J]. 冶金自動化,2020,44( 2) : 13 - 16 + 47.

[3]董偉光等. 燒結臺車自動潤滑裝置的試驗研究[J]. 重 型機械,1986( 2) : 1 - 5.

[4]植其新. 淺談工業機器人應用與維護技術[J]. 科技經濟導刊,2019,27( 34) : 24 - 25.

[5]陳永平等. 基于 ABB 機器人的雙追蹤傳送包裝系統設計[J]. 包裝工程,2020,41( 1) : 116 - 122.

[6]鄧保峰等. 冷軋鍍鋅線鋅鍋液面清渣機器人系統研究與實現[J]. 冶金自動化,2020,44( 1) : 32 - 36.

[7]王世偉. 鋼鐵行業中工業機器人的應用分析[J]. 現代制造技術與裝備,2020,285( 8) : 141 - 142.

[8]馬竹梧. 人工智能在日本鋼鐵工業中的應用[J]. 中國冶金,1995( 3) : 33 - 44.