王國輝

(上海梅山鋼鐵股份有限公司,南京210039)

摘要: 介紹了梅鋼JNX3 -70 -1 型7 m 焦爐分別采用正壓與負壓烘爐方法進行焦爐烘爐開工的應用情況。對比了2 種烘爐方法及其應用效果,并分析與探討了在現行高環保要求下對生產單位熱態工程工作的影響。

關鍵詞: 7 m 焦爐; 正壓烘爐; 負壓烘爐

上海梅鋼煉鐵廠7 m 焦爐是中冶焦耐開發設計的具有國內自主知識產權的焦爐,于2010 年3 月投產運行,設計年產焦炭150 萬t。投產后,焦爐的各項指標優于傳統焦爐,得到同行業的認可,從而在后續頂裝焦爐升級改造中成為主流爐型。

烘爐是焦爐建設投產過程中的一個重要環節,熱態工程更是時間緊、任務重,對焦爐壽命影響較大。梅鋼7 m 焦爐先后采用負壓烘爐與正壓烘爐2種不同的烘爐方式進行烘爐,本文就實際應用情況作詳細介紹與對比分析。

1 基本情況

梅鋼7 m 焦爐為2 ×60 孔JNX3-70-1 型復熱式單集氣管三吸氣管頂裝焦爐,其特點為: 復熱式、蓄熱室分格、雙聯火道、廢氣循環、焦爐煤氣下噴、空氣側入、高向分三段加熱; 炭化室有效容積為55. 6 m3 ;每孔炭化室焦炭產量為31. 6 t; 設計焦爐周轉時間為22 h; 年產干全焦為150 萬t; 焦爐耐材主要為硅磚、黏土磚、黏土格子磚、高鋁磚、高強隔熱磚、缸磚和漂珠磚等,耐火材料用量約2. 6 萬t /座; 炭化室全長17 640 mm,全高6 980 mm,平均寬500 mm,錐度50 mm。

烘爐是指將焦爐由常溫升溫到正常加熱或裝煤時溫度的操作過程[1]。焦爐負壓烘爐方法是利用焦爐煙囪提前升溫,由熱空氣浮力所產生的吸力將烘爐火床的熱氣通過炭化室、燃燒室、蓄熱室、煙道后由煙囪排出。同時為了盡快排出耐材水分,防止結露,采用大吸力、大熱氣量及大空燃比。一般在200 ~ 250 ℃之前看火孔壓力為負壓。焦爐正壓烘爐方法是利用專門的空氣供給系統和燃氣供給系統,通過向炭化室內不斷鼓入熱氣,使全爐在整個烘爐過程中保持正壓,推動熱氣流經炭化室、燃燒室、蓄熱室、煙道等部位后從煙囪排出,使焦爐升溫至正常加熱或裝煤溫度[2]。

梅鋼2 種烘爐采用了不同的實施方式,其中負壓烘爐采用的是租借中冶焦耐熱工站測溫等關鍵設備的形式,而正壓烘爐采用中冶焦耐總包形式。

2 烘爐設施整體布置

采用負壓烘爐,煙氣的流動動力來源于煙囪提前烘熱后產生的熱浮力,炭化室內由煤氣燃燒的熱煙氣經過噴嘴及火床再經過炭化室上部的烘爐孔進入燃燒室。若單側烘爐,則另一側下部存在氣體流動的緩動區( 相對于熱煙氣流) ,吸力越大,熱氣流短路越嚴重。若是非加熱一側爐門密封不夠嚴密,更會造成“冷區”。因此,為了使爐體受熱均勻,采用負壓烘爐必須機焦側兩側布置,每個炭化室爐門的烘爐孔均要利用,形成機焦兩側加熱的“U”型布局。

正壓烘爐則正好克服了負壓烘爐的這種弊端,可以單側“L”型布置,可縮小煤氣區域,降低安全風險。由于正壓烘爐是利用外部的動能給予熱煙氣流動能推動氣體流動,非加熱側的炭化室下部氣體流動擾動加劇,溫度分布相對均勻,在爐體烘爐控制溫度范圍之內。若是非加熱側爐門密封未達到嚴密狀態,也不會影響烘爐,并可及時發現缺陷,從而調整爐門進行密封。梅鋼采取的具體實施過程與通過廢氣翻板全關閉進行憋壓的正壓烘爐不同,可同時借助煙囪的熱浮力。但負壓烘爐方式更加依賴于煙囪,否則會出現炭化室燒嘴火焰向外噴[3]。梅鋼采取交換開閉器廢氣砣支起方式,廢氣翻板設置開度為1 /4 ~ 1 /2,同時維持分煙道壓力為-30 ~-60Pa。

烘爐期間2 種烘爐方式在焦爐爐體的測溫監控點方面保持一致。具體測溫點為: 機焦側分煙道各1 點,篦子磚機焦側各13 點,蓄熱室機焦側各13 點,抵抗墻端臺、間臺各4 點,燃燒室機焦側各119 點,共計300 點位。

3 烘爐資材

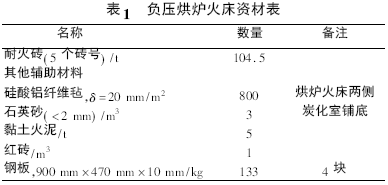

常規負壓烘爐的噴嘴要深入至炭化室內部,為了防止燃氣火焰直接烘烤炭化室爐墻,造成局部高溫影響耐材,需要砌筑火床。火床所用資材如表1所示。

正壓烘爐由于改進了烘爐噴嘴,燃燒基本在噴嘴內,熱煙氣通過噴嘴及機焦側爐門烘爐孔進入炭化室,一般不需要在炭化室內部砌筑烘爐火床。但具體實施時在爐門近側壁貼陶瓷纖維氈,更加確保了烘爐安全性。

4 自動控制

從基本原理來看,只要能實時調控煤氣流量( 壓力) 與空氣流量( 壓力) ,正壓烘爐和負壓烘爐均能實現燃燒的自動控制,加上爐溫的實時反饋借助于已有的控制模型就可以實現全自動控制。但在實際應用中,負壓烘爐僅能實現半自動控制。這是由于負壓烘爐工藝除了焦爐間臺、端臺抵抗墻的機焦側外,煤氣支管控制閥門數量為正壓烘爐的1 倍,系統投入較大,所以一般通過控制機焦側總管煤氣流量( 壓力) 來實現對整體爐溫的控制。

每個炭化室單個噴嘴的煤氣控制可通過支管煤氣流量孔板及手動閥門進行調節。而空氣量的調節在烘爐初期是通過使用燃燒器管子上面的帶狀空氣口調節,中后期使用爐門烘爐孔上面的扇形孔調節。烘爐初期因煤氣用量小,燃燒器容易滅火,每日人工調節的工作量相對較大。由于煤氣量前期小,后期較大,當機焦側煤氣壓力升高到一定程度,升溫困難時,支管流量孔板需要進行更換,總共更換了Φ5 mm、Φ8 mm、Φ13 mm、Φ20 mm 共4 套孔板。正壓烘爐采用風機配風,強制鼓風,2個炭化室共用1 組控制箱,可以對每個炭化室的煤氣流量進行單獨調節,對1 組炭化室的風量進行調節。通過風量的自動控制,可減少負壓烘爐對風門手動調節的工作量,同時也能精確控制空燃比,抗風能力進一步增強。煤氣的流量控制實現了溫度的精確控制,使得升溫曲線更加符合預設。

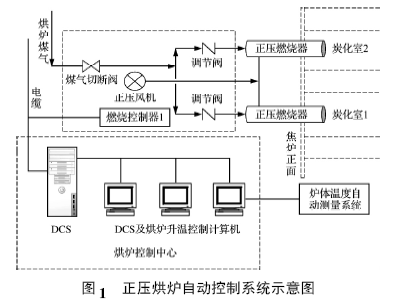

正壓烘爐設置了火焰溫度檢測,可以實時監控噴嘴燃燒狀況,避免了負壓烘爐火焰意外熄滅不能及時發現而出現的安全風險。同時可進行故障警報、自動緊急停機、自動點火等應急操作,極大地提高了烘爐的安全性和穩定性。正壓烘爐自動控制系統示意圖見圖1。

由于全自動技術的應用,正壓烘爐方式下工作量大幅減少,配置人員也比負壓烘爐減少一半,但對于供配電及操作人員要求較高。

5 烘爐效果

烘爐升溫期的確定是根據焦爐燃燒室、斜道區、蓄熱室分別取硅磚最大用量的3 個磚號進行膨脹檢驗數據計算所得。梅鋼負壓烘爐時升溫期采用最大日安全膨脹率0. 03% 計算而得,至加煤投產共計81 天。正壓烘爐時升溫期采用最大日安全膨脹率0. 05%計算而得,至加煤投產共計50 天。主要是由于負壓烘爐為新爐體且在冬季,正壓烘爐時為二次啟動爐且在夏季。

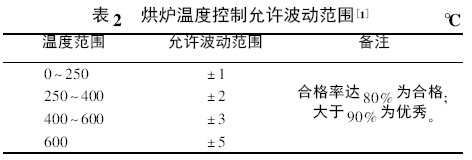

烘爐溫度控制允許波動范圍見表2。實踐中提升了管控要求,按照85%及95%進行合格及優秀考評,2種烘爐方式也均達到優秀。

6 扒火床

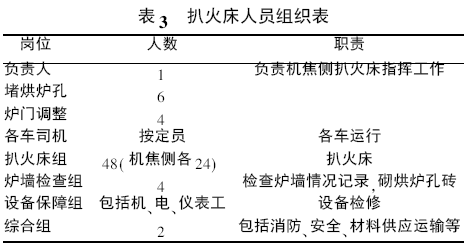

負壓烘爐時,當爐溫達到1 000 ℃以上時進行扒火床工作( 結合堵干燥孔進行) 。梅鋼7 m 焦爐炭化室底與操作平臺的相對高度近1. 5 m,環境空間狹小,溫度高,同時為避免爐溫下降過多需連續進行[4]。原則上每爐操作時間不得超過15 min,為高強度作業,需要做好安全防護并保證人力富余,人員組織見表3。而采用正壓烘爐時,扒火床組只需設置進行陶瓷纖維氈處置的少量人員即可。

扒火床時無法有效利用現有的除塵設施及機械設備,特別是高溫下及時處置火床的定型耐材及石英砂等散料成為難點。用水霧抑塵則現場蒸汽彌漫,影響操作人員視線,不利于安全。正壓烘爐在此方面具有絕對優勢。

7 結語

梅鋼7 m 焦爐先后采用負壓烘爐和正壓烘爐,正壓烘爐體現出多種優勢。通過正壓烘爐方式,自動檢測及計算機控制得到全面應用,人員效率提升顯著,同時大幅節約了烘爐管道及耐火材料,特別是扒火床等涉及高危安全及環境污染風險的作業得到根本性改變。

參考文獻

[1] 于振東,鄭文華. 現代焦化生產技術手冊[M]. 北京: 冶金工業出版社, 2010: 331,354.

[2] 國家工業節能技術裝備推薦目錄( 2019) [S]. 工業和信息化部, 2019: 28.

[3] 史興民,付獻勇. 7 m 大型焦爐烘爐技術[J]. 河北冶金,2016( 9) : 33 -35.

[4] 向英溫,李靜安. 煉焦爐的特殊操作: 烘爐、開工、悶爐和冷爐[M]. 北京: 冶金工業出版社, 2001: 144 -145.