曹 雄,王躍飛

(寶山鋼鐵股份有限公司煉鐵廠,上海 200941)

摘要:介紹了寶鋼 3號燒結機通過在主排風機前后煙道分別增設大煙道余熱回收鍋爐和 熱水換熱器,以降低煙氣溫度,關閉冷風閥后減少冷風摻入,協同降低煙氣流量、流速和含氧量;在活性炭解析系統增設風選裝置以去除循環活性炭物料表面附著的微細顆粒物,同步提高了活性炭吸附氮氧化物和顆粒物等污染物的舉措,達到了燒結機頭氮氧化物和顆粒物排放實 績分別低于 50、10mg / m3 的超低排放改造目標。

關鍵詞:燒結機; 余熱回收; 風選裝置; 超低排放

鋼鐵行業中燒結工序是二氧化硫和氮氧化物等污染物的主要排放源之一,僅二氧化硫排放量占到鋼鐵行業排放總量的70% 以上。 近十多年來,國內燒結機基本上都增設了各類脫硫脫硝裝置,二氧化硫、氮氧化物和顆粒物等排放總量大幅降低[1-4]。

隨著國家生態文明建設的深入推進,生態環境部等五部委為貫徹落實《中共中央國務院關于全面加強生態環境保護 堅決打好污染防治攻堅戰的意見》,于 2019 年 4 月28 日聯合印發《關于推進實施鋼鐵行業超低排放的意見》 ( 環大氣〔2019〕35 號),要求到2025年底前,重點區域鋼鐵企業超低排放改造基本完成,全國力爭80% 以 上產能完成改造。 其中,燒結工序機頭煙氣顆粒 物、二氧化硫、氮氧化物排放濃度小時均值分別不高于10、35、50mg /m3 。

寶鋼 3 號燒結機通過增設大煙道余熱回收鍋爐和熱水換熱器,以及活性炭風選裝置等舉措,協同降低燒結煙氣溫度、流量、氧含量和活性炭表面微細顆粒物,達到超低排放指標要求。

1 寶鋼 3號燒結機超低排放改造技術路線

1.1 寶鋼 3號燒結機概況

寶鋼 3號燒結機于2016 年10月建成投運,為600m2級大型燒結機,同步配套活性炭煙氣凈化裝置。 該燒結機是寶鋼燒結新一輪環保提升大修改造時建設,盡管各類環保設施排放按遠低于GB28662—2012《鋼鐵燒結、球團工業大氣污染物排放標準》(以下簡稱標準)中特別限制進行設計,但燒結機頭顆粒物和氮氧化物排放實績分別為10 ~15 mg /m33 、50 ~60mg /m3 ,仍未達到小于 10mg /m3 、50mg /m3 的超低排放標準要求。

1.2超低排放改造技術路線

2017—2018 年,生態環境部組織對鋼鐵工業系列排放標準實施情況進行了評估,結果表明鋼鐵行業污染物排放量大幅削減,主要污染物達標排放情況較好,且燒結行業污染物排放實績遠低于標準要求,有力推動了鋼鐵工業綠色高質量發展。 但因標準中未規定燒結機頭煙氣基準含氧量,有稀釋排放的漏洞,不利于對企業依法公平監管。 因此,《關于推進實施鋼鐵行業超低排放的意見》(環大氣〔2019〕35號) 對鋼鐵行業各工序重點排口明確了氧含量基準,其中,燒結機和球團豎爐焙燒干煙氣基準含氧量確定為16% 。

寶鋼3 號燒結機在主排風機前的兩個大煙道分別設置有兩個工藝冷風閥以應對異常工況對電除塵設備的影響;主排風機后配套的雙系列活性炭煙氣凈化裝置入口煙道處也分別設置了10萬m3/ h 風量冷風閥作為活性炭吸附塔內物料溫度安全受控的應對措施。 寶鋼3號燒結機機頭顆粒物和氮氧化物排放實績與超低排放標準相差僅5~ 10mg /m3 ,根據污染物濃度和煙氣量測算,關閉上述冷風閥后,按照16% 基準氧量折算機頭污染物排放濃度即可低于超低排放標準。

經過可行性研究,寶鋼3號燒結機在主排風機前增設大煙道余熱回收鍋爐、主排風機后增設熱水換熱器來降低煙氣溫度,以適應主排后雙系列活性炭煙氣凈化裝置入口溫度需求,進而關閉上述冷風閥降低煙氣流量、流速和氧含量,折算后燒結機頭氮氧化物排放濃度可低于 50mg /m3 。

同時,在活性炭煙氣凈化裝置解析塔篩分系統增設風選裝置,去除物料中微細顆粒,加之煙氣流量、流速降低,燒結機頭顆粒物排放濃度可低于10mg /m3。

2 寶鋼 3 號燒結機超低排放改造措施

2.1 增設大煙道余熱鍋爐

在主排風機前的大煙道尾部高溫段設置余熱回收鍋爐,可將煙氣溫度從正常工況下的 150±5 ℃降低至 130 ± 5 ℃ ,但最終排煙溫度不得低于120 ℃ ,否則對機頭電除塵極板極線等造成腐蝕和粘料而影響除塵效果,不利于主排風機轉子的長壽。 該舉措既能回收余熱資源而取得可觀的經 濟效益,又能使得煙氣溫度降低后流速減慢,利于大顆粒粉塵沉降, 對 主排風機轉子壽命大有裨益[5 -11] 。

鑒于內置式余熱回收鍋爐阻損小、換熱效率高、占地面積小、適合改造項目等特點,寶鋼3號燒結機大煙道煙氣余熱回收方式選用了內置式鍋爐。 經過在兩根大煙道不同位置的溫度連續檢測和熱量測算,最終確定煙道鍋爐的過熱器、蒸發器和省煤器等換熱模塊需依次設置在23 # ~30 #風箱支管之間,可產得18.5 t /h 過熱蒸汽(1.8 MPa,340 ℃ ),并接入余熱發電系統,冷凝水返回使用。

燒結生產過程影響因素眾多,特別是在異常工況下,燒成波動非常大,嚴重影響大煙道余熱鍋爐的安全穩定運行。 因此,寶鋼3號燒結機大煙道余熱回收鍋爐在以下幾個方面做了充分考慮,并采取了相應的本質化應對舉措。

(1) 為應對燒結高硫高粉塵及煙氣溫度驟升工況,各個換熱模塊材質選擇非常重要,其中,過熱器、蒸發器材質部分為合金鋼(12Cr1M0VG), 其他為20G。

(2) 各個換熱器均采取模塊化設計制造,具備隨時切斷干燒功能,以確保換熱器列管破損造成漏水或大煙道溫度低于露點溫度等工況下大煙道余熱鍋爐的正常運行。

(3) 在各個換熱器模塊迎風面前 3 排管束均設置了防磨損角鋼、在最底部則設置了沉積料渦旋磨損管束的擋板,極大地降低了管束磨損破洞概率。

(4) 在各個換熱模塊正下方均設置落料斗,通過既有雙層閥排料;同時在其之間設置人行格柵通道,以便于常規設備的檢查維護。

除此之外,大煙道鍋爐仍需充分考慮除氧水泵供水能力和汽包容積,維持其液位穩定性,以確保極端工況鍋爐換熱管束的氣錘現象,盡最大可能避免管束干燒情況發生,方可達到煙氣溫度降低的目標值,以減少煙氣風量和氧含量。 寶鋼 3號燒結機增設大煙道余熱回收鍋爐后,最終排煙溫度降低到了130 ℃ 左右,極大減少了主排風機前煙道上的工藝安全冷風閥開啟的頻次和開度,同時為主排風機后進入活性炭煙氣凈化裝置前的冷風閥徹底關閉奠定基礎,以降低大煙道煙氣量和氧含量

2.2 增設熱水換熱器

燒結工序大煙道煙氣經過主排前的余熱回收鍋爐換熱后,溫度降低到了 130 ± 5 ℃ 。 但是,當煙氣經過主排風機做功后,溫度又會增加10 ~15K,即進入活性炭煙氣凈化裝置的溫度仍然偏高。 寶鋼 3號燒結機在兩臺主排風機分別對應的活性炭煙氣凈化入口煙道上均設置了熱水換熱器,以進一步降低煙氣溫度至135 ℃ 左右,滿足其吸附塔里活性炭物料溫度控制的安全要求。

熱管換熱器材質為346L不銹鋼,以提高換熱器在相對低溫高硫工況下壽命,其在煙道內部均為整體構件,所有接口均設置在外部,配備兩個340m3 熱水罐,為夜間不能外送做緩沖。 該裝置可產生30t/ h的 90 ℃ 熱水,儲存于熱水罐中,然后通過罐車送至周邊用于生活用水。 在大煙道余熱鍋爐降低煙氣溫度的基礎上,增設的熱水換熱器進一步滿足了活性炭煙氣凈化裝置入口煙氣溫度要求,該處的冷風閥在日常生產中均處于關閉狀態,僅作為燒結機停機后煙氣凈化裝置自身降低吸附塔里物料溫度的吸風口使用。

2.3 增設活性炭風選裝置

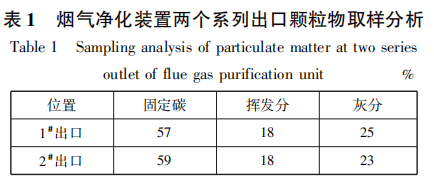

寶鋼 3 號燒結機配套煙氣凈化裝置中活性炭經過解析塔充分解析、活化和篩分,先后經過二級和一級吸附塔對燒結煙氣中二氧化硫、氮氧化物、顆粒物、二噁英等污染物吸附后再進入解析塔大部分循環使用。 活性炭在各個環節周轉過程中,因磨損、碰撞、積壓等造成其碎裂甚至粉化。 即使解析塔下方設置了活性炭振動篩,將粒徑小于1.2mm的活性炭篩顆粒篩除,然而篩上活性炭顆粒上附著的微細粉塵難以去除,其既不利于系統壓差控制也不利于凈煙氣排放顆粒物的控制。 從寶鋼3號燒結機活性炭煙氣凈化裝置兩個系列出口顆粒物取樣結果(表1)來看,煙氣出口顆粒物中含碳量將近60% ,即降低進入吸附系統活性炭表面附著的微細炭粉是實現出口顆粒物達到超低 排放的關鍵。

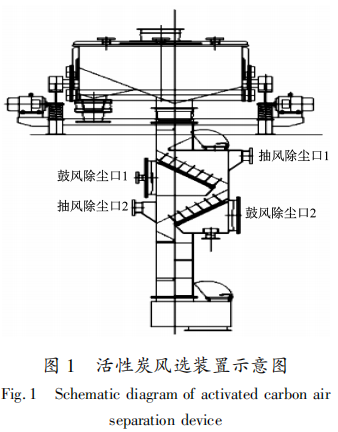

因此,對兩個系列活性炭煙氣凈化系統中現有振動篩下料溜槽進行改造,設置風選裝置,使篩上活性炭在溜槽下滑時,與從溜槽底部通入的高壓空氣強力接觸,去除附著在活性炭表面的微細碳粉,并由除塵系統收集,如圖1所示。

3 寶鋼3號燒結機超低排放改造效果

增設大煙道余熱回收鍋爐和熱水換熱器降低了煙氣溫度,主排風機前后的冷風閥均可關閉,避免了摻入空氣;增設活性炭風選裝置,則去除了進入吸附塔活性炭表面微細顆粒物。 一方面,減少了風量,使得煙氣流速下降后在活性炭吸附單元 的停留時間延長,利于粉塵和氮氧化物等污染物 在塔里的吸附和反應更加充分;另一方面,又降低了氧含量,每降低 1% 氧含量,折算后的污染物排 放濃度至少降低到檢測值的80% 以下。 生產實 踐證明,寶鋼 3 號燒結機經過超低排放改造后機 頭煙氣顆粒物、氮氧化物排放濃度小時均值分別低于 10、50 mg /m3 ,達到了超低排放的指標要求。 此外,可產蒸氣量 10.4 萬 t/a(1.8MPa,340 ℃ )、 熱水 23.4 萬 t / a(90 ℃ ),合計減少能耗折合標煤 1.3 萬 t / a。

4 結語

寶鋼 3號燒結機通過增設大煙道余熱回收鍋爐、熱水換熱器和活性炭風選裝置,協同降溫、降風量、降氧量、降含塵量等,燒結機大煙道冷風閥開啟頻次明顯減少,活性炭煙氣凈化裝置吸附塔入口冷風閥全關狀態,不僅降低了主排風機和煙氣凈化增壓風機負載,而且提高了活性炭煙氣凈化裝置對污染物的去除效率,折算 16% 基準氧含量,達到了顆粒物、氮氧化物排放濃度小時均值分別低于10、50mg /m3 的改造目標。

參 考 文 獻

[1] 魏進超,廖繼勇,劉昌齊,等. 低碳經濟形勢下燒結煙氣脫 硫技術的發展[J]. 燒結球團,2010,34(3):6 -9.

[2] 劉文權. 鋼鐵行業燒結煙氣脫硫技術的發展[J]. 中國環保產業,2009(5):24 - 27.

[3] 劉征建,張建良,楊天鈞. 燒結煙氣脫硫技術的研究與發展 [J]. 中國冶金,2009,19(2):1- 5.

[4] 郜學. 我國燒結球團行業脫硫現狀及減排對策[J]. 燒結球團,2009,33(3):1- 5.

[5] 何賽,胡硯斌,王晉元. 燒結大煙道外置式煙氣余熱回收工程實踐[J]. 燒結球團,2017,42(1):45 -49.

[6] 趙玉會,管立君,韓雷雷. 燒結大煙道煙氣余熱回收節能效果分析[J]. 冶金能源,2019,38(3):49 - 51.

[7] 張國祥,王人杰. 燒結機大煙道余熱鍋爐改造[J]. 河北冶金,2014(8):64 - 66.

[8] 鐘毅,吳丹偉,陳海燕,等. 360m2 燒結生產線大煙道鍋爐過熱器改造[J]. 冶金能源,2019,38(4):33 -34.

[9] 閆磊. 梅鋼燒結余熱鍋爐改造方案優選探究[ J]. 冶金動力,2020(10):38 - 41.

[10] 胡長慶,師學峰,張玉柱,等. 燒結余熱回收發電關鍵技術 [J]. 鋼鐵,2011,46(1):86 -91.

[11] 肖衍黨,李晨飛,韓濤. 燒結余熱發電技術及系統的優化分析[J]. 燒結球團,2011,36(3):47 -53.