吳 坡,王 巋

(湘潭鋼鐵集團(tuán)有限公司,湖南 湘潭 411101)

摘 要:對(duì)湘鋼煉鐵廠新建450 m2 燒結(jié)機(jī)配套項(xiàng)目燃料預(yù)篩分工藝改造及其生產(chǎn)實(shí)踐進(jìn)行分析總結(jié),通過優(yōu)化生產(chǎn)工藝,節(jié)省投資及運(yùn)營(yíng)成本近千萬元;提高燃料供給能力到130萬噸/年以上;降低總?cè)剂?~0.5 mm粒度占比約2.3%,提高燃料利用效果,解決燃料過粉碎和能源浪費(fèi)等問題。同時(shí),對(duì)整個(gè)燃料供應(yīng)生產(chǎn)工藝流程的變化進(jìn)行了詳盡的說明,對(duì)前后燃料粒度進(jìn)行了對(duì)比分析。

關(guān)鍵詞:燃料預(yù)篩分;供料能力;燃料過粉碎;燃料粒度

湘潭鋼鐵集團(tuán)有限公司煉鐵廠燒結(jié)工序有360 m2 燒結(jié)機(jī)2臺(tái)、180 m2 燒結(jié)機(jī)1臺(tái)、105 m2 燒結(jié)機(jī) 1 臺(tái),其使用的燃料包括自產(chǎn)焦粉(廠焦)、外購(gòu)焦粉(局焦)、煤粉。每年消耗燃料 60 萬噸以上。因公司發(fā)展需要,于 2021 年新建一臺(tái)450 m2 燒結(jié)機(jī),而配套燃料供給因?yàn)槠扑槟芰Σ粔蛐枧涮仔律仙a(chǎn)線。根據(jù)傳統(tǒng)思維,一般采取“新建破碎料線”工藝,即新建2臺(tái)對(duì)輥破碎機(jī)和3臺(tái)四輥破碎機(jī)以及配套完整的除塵系統(tǒng)。由于增加了大型設(shè)備,必須新建兩臺(tái) 16 噸的檢修橋式吊車,同時(shí),四輥破碎機(jī)和對(duì)輥破碎機(jī)屬于擠壓破碎,對(duì)設(shè)備損耗很大,日常維修成本高,而且工藝控制難度大。該工藝不僅一次性投資大,而且生產(chǎn)運(yùn)行成本高。經(jīng)煉鐵廠的管理和技術(shù)人員多次探討和分析,以及與湘鋼設(shè)計(jì)院人員在現(xiàn)場(chǎng)勘察,綜合考慮成本及燃料過粉碎等方面原因,決定增加燃料預(yù)篩分工藝生產(chǎn)線,即翻卸過來的燃料經(jīng)預(yù)篩分系統(tǒng)后,篩上物進(jìn)入煤倉(cāng)走之前破碎線,篩下物進(jìn)入筒倉(cāng)緩沖倉(cāng),直接經(jīng)皮帶機(jī)供給燒結(jié)機(jī)。可節(jié)省投資及運(yùn)營(yíng)成本近千萬元。

1 湘鋼燒結(jié)使用燃料現(xiàn)狀

1.1 燃料供給能力

湘鋼 2020年燃料年消耗約 62萬噸,燃料供給能力主要受四輥破碎機(jī)限制,按作業(yè)率 50% (包含倒料線、變品種、日常檢修維護(hù))、每臺(tái)50 t/h 生產(chǎn)量計(jì)算,年供給能力為:50×3×24×50%×365=65.7 萬噸。原有小燃料預(yù)篩分系統(tǒng)因橫梁斷裂,設(shè)備檢修頻發(fā),投入使用少,生產(chǎn)供給能力不大,約 10萬噸/年。新建 450 m2 燒結(jié)機(jī)預(yù)計(jì)需耗燃料約 30萬噸/年,故必須配套提升燃料供給能力。

1.2 對(duì)燃料粒度的要求

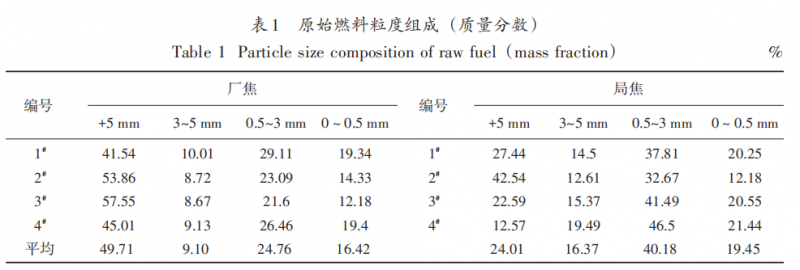

燒結(jié)生產(chǎn)實(shí)踐和研究表明,燃料最適宜的粒度為 0.5~3.0 mm,但生產(chǎn)中要避免 0~0.5 mm的粒度很難,所以一般燒結(jié)廠只要求燃料粒度在 0~3 mm 范圍內(nèi)[1] 。粒度過細(xì)也會(huì)帶來多種不良影響,如降低料層的透氣性、燃燒速度過快使得燃燒帶過薄、降低燒結(jié)強(qiáng)度等,因此也需限制過粉碎料的占比[2] 。在生產(chǎn)實(shí)際中,由對(duì)輥機(jī)和四輥破碎機(jī)組成的開路破碎系統(tǒng)僅能有效保證燃料粒度的上限,很難控制 0~0.5 mm 粒度燃料的含量,由此,一般燒結(jié)工序只要求 0~3 mm燃料占比情況。廠焦0~3 mm的粒度占比為66%~74%、 局 焦 0~3 mm 的 粒 度 占 比 為 71%~79%。但由于原有小燃料預(yù)篩分系統(tǒng)設(shè)備檢修頻發(fā),投入使用相對(duì)較少,四輥?zhàn)鳂I(yè)率一直偏高,過粉碎現(xiàn)象一直存在,0~0.5 mm燃料含量無法得到有效控制。表1為焦粉在未破碎前的粒度組成。

1.3 燃料生產(chǎn)工藝情況

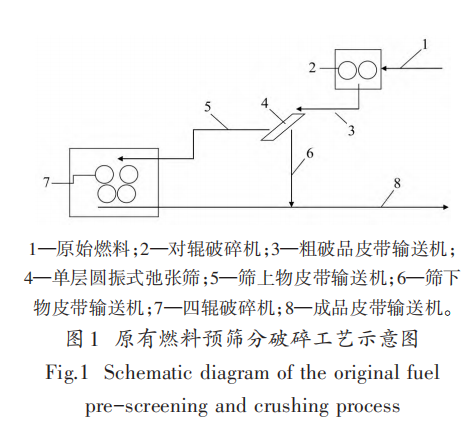

湘鋼燒結(jié)原有燃料預(yù)篩分破碎工藝示意圖如圖1所示,燃料經(jīng)對(duì)輥破碎機(jī)后經(jīng)皮帶進(jìn)入單層圓振式弛張篩(正常采用 5 mm×25 mm 篩板可視燒結(jié)要求進(jìn)行調(diào)整),占比約70%左右的+5mm粒度的燃料進(jìn)入四輥破碎機(jī)參與破碎后與占比 30% 左右粒徑-5 mm 的篩下燃料搭配送往燒結(jié)車間配料室使用。但由于原有單層圓振式弛張篩因橫梁斷裂,設(shè)備檢修頻發(fā),投入使用少,所以大都還是直進(jìn)四輥破碎后送燒結(jié)使用。

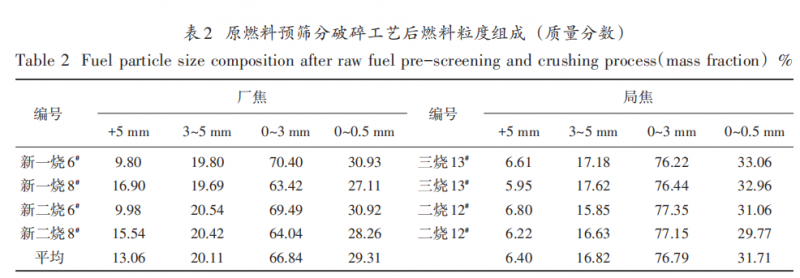

在此工藝條件下,按燒結(jié)燃料要求,送燒結(jié)燃料粒度組成情況如表 2 所示,燃料中 0~0.5 mm的粒度占比大約 30% 左右,0~3 mm燃料粒級(jí)占比為廠焦67%左右、局焦77%左右。

2 燃料預(yù)篩分工藝改造

燒結(jié)混合料中燃料的燃燒速度及燃燒料層的厚度與燃料顆粒的直徑、氣流的流速和料層的透氣性有關(guān)[3] ,在其它條件一定時(shí),粒度的大小就成為燒結(jié)過程的決定性因素[4] 。在燃料粉末增加時(shí),粉末燃料在抽風(fēng)負(fù)壓下容易被氣流抽走,同時(shí)燃燒速度過快熱量不能被有效利用,造成固體燃耗升高[5] 。為保證燃料的供給,減少燃料中粉末占比,減輕燃料過粉碎現(xiàn)象,穩(wěn)定燒結(jié)礦產(chǎn)質(zhì)量,降低固體燃耗,提出新增燃料 預(yù)篩分系統(tǒng),在翻卸與煤倉(cāng)之間增加燃料預(yù)篩分工藝,采用 FFBS馳張振動(dòng)篩,其篩板為聚氨酯材質(zhì),組成燃料預(yù)篩分開路破碎系統(tǒng)。

2.1 馳張振動(dòng)篩特點(diǎn)

馳張振動(dòng)篩主要由分料器、篩框、固定梁、浮動(dòng)篩框、剪切彈簧、底托、激振器、傳動(dòng)部分、收料斗、減振彈簧等部分組成,篩框與橫梁、加強(qiáng)梁采用鉚接方式,激振器由兩組強(qiáng)迫同步稀油潤(rùn)滑激振器組成,兩組激振器通過萬向軸聯(lián)接實(shí)現(xiàn)直線振動(dòng),浮動(dòng)篩框通過剪切彈簧進(jìn)行了二次加速運(yùn)動(dòng),篩網(wǎng)在振幅差的形成過程中彈出了卡孔物料,此篩機(jī)有效解決了粘濕物料的堵孔問題,具有處理量大,不粘堵性能。

2.2 新工藝實(shí)施方案

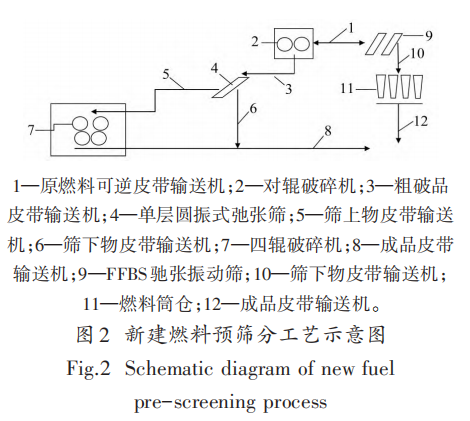

在翻卸與煤倉(cāng)之間增加燃料預(yù)篩分工藝生產(chǎn)線,即翻卸過來的燃料經(jīng)預(yù)篩分系統(tǒng)(正常采用 7×25 mm篩板,可視燒結(jié)要求進(jìn)行調(diào)整) 后,占比約 65% 左右的+7 mm 粒度的篩上物進(jìn)入煤倉(cāng)走之前破碎線,占比 45% 左右粒徑-7 mm 的篩下物進(jìn)入筒倉(cāng)緩沖倉(cāng),經(jīng)皮帶機(jī)直接供給燒結(jié)車間配料室使用。同時(shí),在預(yù)篩分系統(tǒng)檢修時(shí),可以走直進(jìn)流程供料。新增預(yù)篩分系統(tǒng)后示意圖如圖2所示。

3 燃料預(yù)篩分系統(tǒng)生產(chǎn)效果

3.1 燃料供給量大幅提升

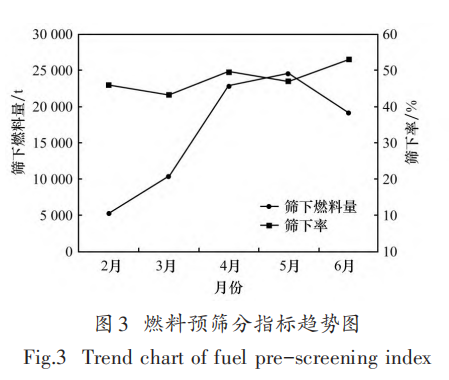

自 2022 年 2 月中旬預(yù)篩分系統(tǒng)投產(chǎn)后,產(chǎn)量逐步增加,后期基本穩(wěn)定在2萬噸/月(日平均作業(yè)率20%左右),按日作業(yè)率50%計(jì)算,具備2×12×50/20=60萬噸/年的生產(chǎn)能力。燃料篩下率一般在46%左右,具體趨勢(shì)如圖3所示。

3.2 筒倉(cāng)燃料送料情況

燃料經(jīng)預(yù)篩分后,篩下燃料進(jìn)入4個(gè)筒倉(cāng)儲(chǔ)存,燃料筒倉(cāng) 1# 、2# 槽為篩下自產(chǎn)焦粉,3# 、4#為篩下外購(gòu)焦粉。根據(jù)廠部要求燃料筒倉(cāng)的自產(chǎn)焦粉送往新 450 m2 燒結(jié)機(jī) 10# 槽,當(dāng)新 450 m2燒結(jié)機(jī)自產(chǎn)焦保供不足時(shí),由四輥破碎供料來滿足和平衡。外購(gòu)焦粉送往新450 m2 燒結(jié)機(jī)的9#槽,當(dāng)新 450 m2 燒結(jié)機(jī)外購(gòu)焦粉消耗不完時(shí),將外購(gòu)焦粉送往了新二燒 7# 槽,以確保燃料筒倉(cāng)的生產(chǎn)平衡。

3.3 筒倉(cāng)燃料粒度分布情況

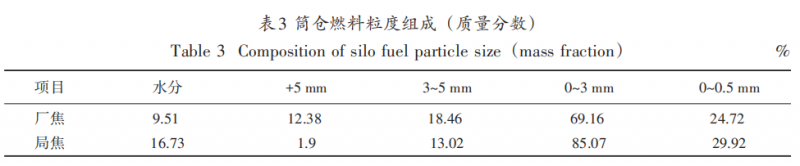

新燃料預(yù)篩分工藝系統(tǒng)投產(chǎn)后,通過有效控制篩孔直徑來控制燒結(jié)機(jī)對(duì)燃料粒度要求, 燃料中 0~3 mm占比在廠焦 69%左右、局焦 85%左右,燃料中 0~0.5 mm 的粒度占比廠焦在 25% 左右、局焦30%左右。具體分布見表3。

450 m2 燒結(jié)機(jī)共有 3個(gè)燃料槽,其中 8# 為四輥破碎后廠焦,9# 為篩下筒倉(cāng)局焦,10# 為篩下筒倉(cāng)廠焦,后期生產(chǎn)實(shí)踐證明,上表粒度分布焦粉能滿足燒結(jié)工藝需求,且對(duì)減少爐條消耗有益。對(duì)比之前工藝廠焦0~0.5 mm粒度占比下降了4.6%,局焦0~0.5 mm粒度占比下降了1.8%。

3.4 改善四輥破碎燃料粒度分布

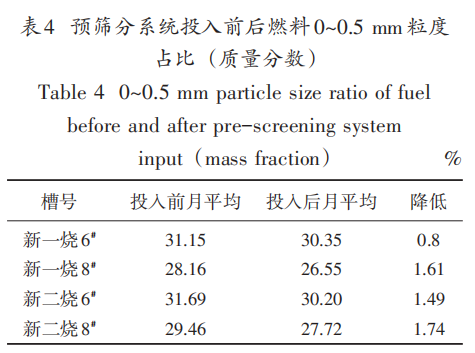

經(jīng)過一段時(shí)間運(yùn)行后,預(yù)篩分工藝系統(tǒng)整體穩(wěn)定,對(duì)比投入前后連續(xù)一個(gè)月的四輥破碎后0~0.5 mm粒度平均值,結(jié)果如表4所示。

通過新建預(yù)篩分系統(tǒng)前后過四輥燃料中 0~0.5 mm 粒度占比數(shù)據(jù)對(duì)比分析,燃料預(yù)篩分工藝改造后 0~0.5 mm 粒度燃料有所降低,平均降低了 1.4%。綜合篩下焦粉折算總?cè)剂狭6?0~ 0.5 mm含量降低2.3%。

3.5 存在問題

新建燃料預(yù)篩分系統(tǒng)配備了 4 個(gè)緩沖筒倉(cāng),合計(jì)儲(chǔ)備能力約 1 000 t 左右,分廠焦、局焦兩個(gè)品種各 500 t左右,緩沖能力偏小。為防止露天儲(chǔ)存燃料造成水分波動(dòng)大,一般存至煤倉(cāng)或筒倉(cāng)。因鐵路局來車不穩(wěn)定,有時(shí)一次就是數(shù)十個(gè)車皮,有時(shí)幾天無車皮,這就造成筒倉(cāng)時(shí)空時(shí)滿。滿倉(cāng)了則需要走直進(jìn)料線進(jìn)入煤倉(cāng),這樣就降低了篩下率,增加了四輥破碎的壓力,同時(shí)增加了生產(chǎn)組織的難度。

4 結(jié) 論

(1) 新建燃料預(yù)篩分系統(tǒng)在提升燃料供給能力的同時(shí)節(jié)省了投資及運(yùn)營(yíng)成本,使燃料供給能力達(dá)到 130 萬噸/年以上,完全滿足當(dāng)前湘鋼燒結(jié)機(jī)的燃料需求,此次工藝改造是有效的、合理的。

(2) 燃料預(yù)篩分系統(tǒng)篩下焦粉能滿足燒結(jié)工藝需求,且燃料粒度廠焦 0~0.5 mm 粒度占比下降了 4.6%,局焦 0~0.5 mm 粒度占比下降了1.8%,有利于燒結(jié)機(jī)降低固體燃耗。。

(3) 篩上焦粉經(jīng)四輥破碎后,燃料粒度略有改善,0~0.5 mm含量降低1.4%左右,

(4) 燃料預(yù)篩分系統(tǒng)筒倉(cāng)緩沖能力偏小,對(duì)平衡生產(chǎn)組織有一定影響。

參考文獻(xiàn):

[1] 夏鐵玉,永清,張銘洲,等 . 燒結(jié)燃料預(yù)篩分系統(tǒng)改造生產(chǎn)實(shí)踐[J]. 鞍鋼技術(shù),2013(04):40-42.

[2] 吳永剛,宮文祥,劉廣濤,等. 燒結(jié)燃料焦炭細(xì)碎工藝優(yōu)化研究與實(shí)踐[J]. 中國(guó)礦業(yè),2020(增刊1): 367-371.

[3] 崔玉元 . 燒結(jié)固體燃料燃燒動(dòng)力學(xué)特征及包鋼降耗途徑[J].包鋼科技,2000,26(4):4-8.

[4] 劉曙光 .優(yōu)化燃料破碎篩分工藝提高燃料粒度合格率[J]. 包鋼科技,2009,35(4):18-20.

[5] 李丙來,劉振林,劉繼彬,等 . 燒結(jié)燃料粒度對(duì)燒結(jié)礦產(chǎn)質(zhì)量試驗(yàn)研究影響 . 山東冶金,2013,35(6): 21-24.