嚴帥

摘 要:高爐煉鐵作為鋼鐵生產中的關鍵環節,直接決定著鋼鐵生產的效率與質量。但由于高爐煉鐵的原料來源廣泛,成分相對復雜,其中含有許多雜質會對高爐煉鐵造成影響。基于此,本文以高爐煉鐵中的鉛鋅雜質為研究對象,首先介紹鉛鋅雜質的物化性質,其次對高爐煉鐵中鉛鋅雜質的循環過程及造成的危害進行了剖析,最后提出避免鉛鋅雜質危害的建議和措施,以降低鉛鋅雜質對高爐煉鐵造成的危害,以供參考。

關鍵詞:鉛鋅雜質;高爐煉鐵;物化性質;循環過程

鋼鐵是我國工業化的基礎,對我國經濟發展具有重要作用。2022年,我國粗鋼產量為10.13億噸,但鐵礦石對外依存度仍高達 80% 左右。由于煉鐵原料來源復雜,并受成礦因素的影響,導致煉鐵原料中存在鉛鋅雜質,進而影響高爐煉鐵的質量。受技術與經濟條件的限制,目前還沒有很好的方法能夠將鐵礦中的鉛鋅雜質完全去除,加上近幾年國內鋼鐵產能過剩問題突出,鋼鐵價格不斷下降,部分鋼鐵生產企業為了節約成本,在生產時往往會選擇一些價格低廉且品質差的礦石,更加劇了高爐鉛鋅的危害。

一、鉛鋅雜質的物化性質

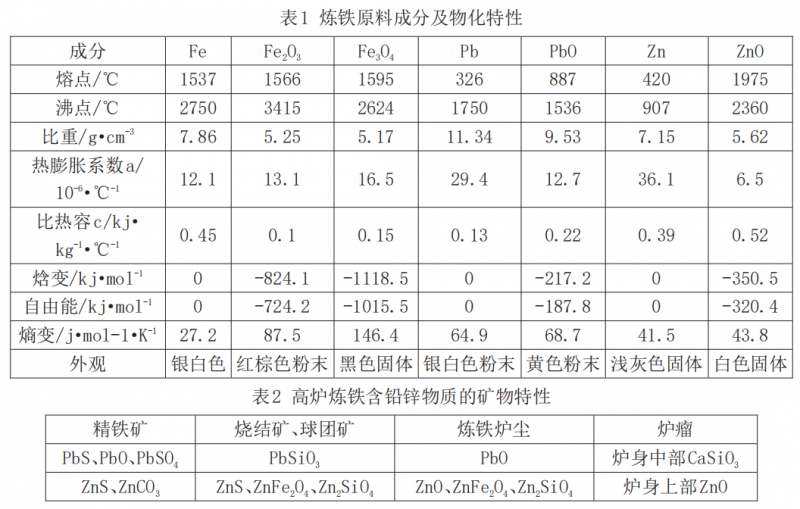

煉鐵原料成分較為復雜,主要的成分及物化特性見表1。在含有鉛鋅雜質的煉鐵原料進入高爐后,鉛鋅雜質會被還原并附著在爐襯、管道內壁,影響高爐生產的質量與安全,嚴重時還會引發安全事故。自然界中的鉛鋅物質多以硫化物的形態賦存,而在鐵礦原料中,鉛鋅物質的賦存形態復雜多變,具體可見表 2。鐵礦石中的鉛鋅常與其他礦物共生或賦存于該礦物中,如賦存于石英、碳酸鹽礦物中,或賦存于鐵礦物晶格中,且多為針狀、散粒狀,粒度小,分離難度大。

二、高爐煉鐵中鉛鋅雜質循環演變過程及其產生的危害

(一)鉛鋅雜質的分布情況

高爐中的鉛鋅雜質多分布在臨近鐵水的內襯中,這一位置的鉛鋅含量最高。因鉛鋅與鐵在性質上有所差異,鉛主要集中分布在爐底炭磚基質中,鋅則主要分布在鐵口及風口下方的棕剛玉磚中。

(二)高爐中鉛鋅的循環演變

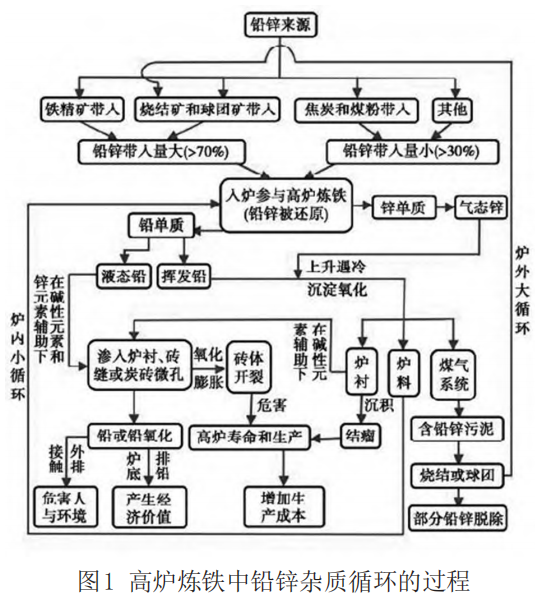

鉛鋅雜質在高爐煉鐵中的循環演變見圖 1。觀察圖1可知,含有鉛鋅雜質的鐵礦原料在進入高爐生產后,會被還原為單質。不同的是,鋅先被轉換為氧化鋅,然后在 1000℃高溫作用下還原成為氣態鋅。這主要是因為鉛、鋅二者的熔沸點不同,使得鉛單質主要以液體的形態存在,而鋅單質則多以氣體的形態存在。此外,因為鉛的密度與鐵不同,液態鉛在進入高爐后,會沉于鐵水下,之后經過爐底的排鉛工藝排出,有時也會在冷凝的狀態下,從爐皮的裂縫或開口處流出,或者在堿性元素的作用下賦存于內襯中,被氧化還原后體積膨脹,此時會對爐體結構造成破壞。在 400~500℃的高溫環境下,鉛液轉化為氣態并從鐵口處揮發,也可能隨著氣態鋅一同上升并附著于爐料,然后再次進入循環還原的過程,在爐內溫度達到1000℃時,鐵爐料與焦炭對鉛蒸汽的吸附達到峰值,可能會在爐內形成爐瘤,也可能隨著爐塵一同進入清洗系統被回收,最后在爐外形成大循環。

(三)高爐中鉛鋅雜質的危害

1.鉛的危害

鉛單質以液體形態進入高爐后,會引起氧化膨脹破壞作用。具體表現為:(1)鉛液進入爐內并附著于爐內的耐火磚上,會在氧化膨脹作用下,損壞耐火磚,嚴重的情況下還會導致爐殼破裂,甚至整個爐底漏穿;(2)鉛液與鐵水密度不同,鉛液的密度更大,流動性較差,且難溶于鐵水中,如果在爐底中聚集較多的鉛液,就會使高爐無法正常工作,若不能及時維護處理,會堵死撇渣器,進而引起跑鐵事故;(3)氧化后的鉛單質會與爐內其他組分反應,生成熔點較低的化合物或共晶體,并在球團礦、燒結礦上賦存,伴隨著鐵礦原料軟熔溫度降低,分布在焦炭上的鉛雜質會影響料柱的透氣性,而分布在爐墻的鉛雜質會形成爐瘤并影響高爐的正常生產;(4)鉛液會被氣化并從渣鐵口排出爐外,不僅會污染環境,還可能引起人員鉛中毒。

2.鋅的危害

在高爐煉鐵中,鋅雜質造成的危害主要體現這三個方面:

(1)在含鋅化合物的鐵礦原料進入高爐后,會被沉積氧化,在氧化膨脹作用下,會對爐襯造成破壞,進而影響高爐的使用壽命;(2)鋅單質以蒸汽形態存在時,在冷凝后會黏結在磚襯上形成塵垢,在一定的條件下形成爐瘤,且爐瘤的含量非常高,可達90%,此 時就會導致爐內煤氣分布失常,影響高爐的正常運行,爐瘤滑落后還會對風口結構造成破壞;

(3)在含有

鋅雜質的礦石與焦炭進入爐內時,會氧化膨脹,此時會增加鐵礦石與焦炭的熱態強度。在冷凝后,鋅雜質還會與爐內粉塵聚合,此時會對爐內氣流的穩定性產生影響,并消耗爐內的還原氣體,升高燃料比,進而增加高爐的運行成本。

三、高爐煉鐵中鉛鋅雜質的影響機理

(一)鉛雜質對高爐煉鐵過程的影響機理

高爐煉鐵過程中,鉛雜質產生的影響主要體現這兩個方面:一方面,鉛液在進入高爐時,或賦存于磚縫中,或吸附在炭磚孔內,在適宜條件下,鉛單質被氧化還原,此時磚體體積膨脹,會對高爐結構產生破壞;另一方面,鉛液在進入高爐后,賦存于炭磚孔內,被氧化膨脹后,使得炭磚出現裂紋,進而破壞炭磚結構。如果爐內的溫度比鉛的熔點低,可有效抑制鉛液下沉。但現實情況是,鉛的熔點遠比爐內溫度低,這也使得鉛在爐內廣泛滲透,并產生了更強的破壞作用。雖然目前鋼鐵生產企業會通過排鉛工藝緩解爐底積鉛造成的危害,但多次排鉛容易堵塞排鉛口,降低排鉛量。鉛對磚體產生破壞作用,在行業內已經形成了共識。不過,對于鉛是如何進入磚體的還存在爭議。有研究認為,鉛難以通過磚體的微氣孔滲透,而是通過爐內的各種風險,尤其是通過爐殼和磚襯間隙滲透;也有研究認為,鉛難以單獨滲入磚體,通常是在K、Na等元素對炭磚產生侵蝕作用并出現孔隙后,鉛賦存于磚體孔隙中,特別是目前制磚技術有了較大提升,使得鉛難以單獨進入磚體,而是在其他元素侵蝕磚體后才大量進入,或是因為筑爐的原因,導致孔隙較大,也為鉛的進入提供了便利。

(二)鋅雜質對高爐煉鐵過程的影響機理

鋅雜質對高爐煉鐵過程造成的影響,主要體現這三個方面:一是鋅滲入爐內磚體微孔和縫隙后,被氧化還原,使得磚體體積膨脹,進而對爐襯結構產生破壞;二是鋅在爐襯表面沉積,形成附著物甚至爐瘤;三是鋅賦存于爐料上,使得爐料的透氣性降低,甚至因此引起懸料。而對于鋅是如何滲入爐內磚體中的,原因與鉛的滲透類似,也是在其他元素侵蝕磚體后才大量進入,然后在不斷富集、膨脹下對磚體結構造成破壞,使原本致密的磚體變得疏松,直到磚體破裂。

四、降低鉛鋅雜質對高爐煉鐵危害的措施

結合鉛鋅雜質對高爐煉鐵的影響機理分析,要想降低鉛鋅雜質造成的危害,具體可從以下幾個方面著手:

(一)優選入爐原料,重視預處理

為降低鉛鋅雜質對高爐煉鐵的危害,首先應從原料端出發,優選入爐原料。在選擇入爐原料時,要加強優質礦與有害金屬的比例控制,尤其是要控制礦原料中鉛鋅雜質的含量,確保其在合理的范圍內。一般情況下,進入高爐生產的鐵礦原料,其含鉛鋅量不應超過 0.02%,且要保證進入爐內的鉛鋅的微粒小于12mm。除了要精選入礦原料外,也要重視煉鐵粉塵的預處理,尤其是對于粒度在3~20目的煉鐵粉塵進行有效處理,避免其附著在燒結礦上,進而降低鉛鋅雜質在爐外的循環幾率。

(二)改進排鉛工藝

為提高高爐的排鉛率,還應從工藝端著手,對爐底排鉛工藝進行改進。雖然現階段的排鉛工藝應用時間長,且效果明顯,但隨著排鉛次數的增加,容易出現堵塞的情況。對此,應及時調整排鉛口的位置,可將其設置在爐底冷卻系統的下部位置,從而使鉛液快速冷凝,進而有效抑制鉛液下滲。

(三)改進筑爐技術

要想降低鉛鋅雜質對高爐煉鐵的危害,還應從筑爐方面著手,通過應用超微孔炭磚實現。建議選擇具有較強抵抗侵蝕能力的石墨炭磚,減少使用復合棕剛玉磚,用大塊磚代替小塊轉,有效減小磚體的微孔孔徑,采用更先進的材料填充縫隙,進而有效抑制有害元素的滲入。

五、降低鉛鋅危害的技術展望

首先,結合鉛鋅雜質對高爐煉鐵的影響機理,目前,國內優質鐵礦的數量在逐漸減少,加上國外進口鐵礦價格不斷攀升,要想有效降低鉛鋅的危害,應重點抓原料端、工藝端、筑爐端和操作端,且各個環節缺一不可,需要彼此之間相輔相成,如此才能有效降低鉛鋅雜質對高爐煉鐵生產帶來的不利影響。其次,在高爐生產過程中,K、Na等堿性元素的侵蝕作用,也為鉛鋅滲入高爐提供了便利。對此,需要有效減少堿性元素進入高爐,并增強高爐的排除量,由此降低鉛鋅雜質產生的危害。

六、結語

綜上所述,鉛鋅雜質主要通過賦存或與其他礦物進入高爐內部,會對煉鐵質量與安全造成影響。為降低鉛鋅對高爐煉鐵的危害,本文具體分析了鉛鋅雜質在高爐煉鐵中的循環過程及危害,并結合其影響機理,從原料、排鉛工藝、筑爐技術、操作等方面提出了具體的措施,以期有效降低鉛鋅雜質對高爐煉鐵的危害,進而保證煉鐵過程的安全性,提高高爐煉鐵質量。

參考文獻

[1] 白鋼釘 . 鉛鋅雜質在高爐煉鐵中的循環研究[J].冶金管理,2022(03):4-6.

[2] 郭亞光,李東波,陳學剛,梁帥表,王云 . 銅渣中鐵、鋅、鉛回收研究現狀及展望[J]. 礦冶,2021,30(05): 103-108.

[3] 郭亞光,李東波,梁帥表,馬登,王云.銅熔煉渣綜合回收銅鉛鋅基礎研究[J].有色金屬(冶煉部分),2021(02):27-34.

[4] 魏晨曦,羅立群,鄭波濤.鉛鋅在高爐煉鐵中的循環過程與影響評析[J].現代化工,2020,40(03):30-35.

[5] 羅立群,鄭波濤,魏晨曦.鉛鋅礦物冶金還原過程相態演變與特性述評[J]. 中國礦業,2019,28(10): 122-130.