張開發1,劉益勇2,熊大林3,余正偉3

( 1. 江蘇沙鋼集團淮鋼特鋼股份有限公司,江蘇 淮安 223002;

2. 馬鞍山鋼鐵股份有限公司,安徽 馬鞍山 243032;

3. 安徽工業大學冶金工程學院,安徽 馬鞍山 243032)

摘 要: 為提高燒結混合料的制粒性能、改善料層透氣性、提高燒結生產率,研究了混合料水分和生石灰用量對制粒效果的影響,以及燒結機寬度方向、混合料水分和九輥布料參數對布料效果的影響。結果表明,燒結一次混合料水分受原料波動影響大、制粒過程尚未明顯發生。燒結二次混合料經轉運及在混合料倉中的堆儲,混合料 “準顆粒”遭到一定程度破壞、 - 0. 5 mm 粒級含量提高,對燒結過程非常不利,通過配加適宜生石灰和二混水分強化制粒,能夠提高混合料粒度。采用圓輥給料器和九輥布料器組合布料,適當提高混合料水分、九輥轉速和九輥布料器傾角對混合料粒度偏析程度提高有利,為燒結穩定高產提供了支撐。

關鍵詞: 鐵礦燒結; 制粒; 布料; 偏析

0 引言

隨著高爐向大型化發展,高爐對燒結礦的產量、轉鼓強度、還原粉化性能的要求逐年提高[1-4],成為推動燒結生產技術進步的動力。影響燒結礦質量指標的因素包括原料條件、制粒效果、布料工藝、燒結操作等諸多方面。其中,原料條件是影響燒結礦質量的本質因素,使用高品位、低有害雜質元素、制粒性能和高溫反應性能優良的鐵礦石原料、減少含鐵塵泥和細粒復雜礦配加量,是提高燒結礦產質量指標的有效方法[5-9],但實際生產過程中受到優質資源供應、配礦成本和燒結消納固廢任務的影響,難以得到一以貫之的執行。強化燒結點火保溫、優化燒結風量分布、精準控制燒結終點、厚料層/超厚料層操作、熱風/煙氣循環技術、料面噴吹燃氣/蒸汽技術等等燒結操作和新技術[10-16],能夠在較大程度上提高燒結的產量和質量,并減少污染物排放,但通常需要對工藝流程和設備進行較大規模的改造。在燒結原料條件和工藝操作相對穩定的前提下,通過優化制粒水分、添加活性石灰、提高混合機填充率、延長制粒時間、采用多輥布料器等改善制粒和布料的措施,是強化燒結過程、提高燒結礦質量指標的另一有效途徑。

為了提高燒結混合料的制粒性能、改善料層透氣性、提高燒結生產率,本文擬通過研究混合料水分和生石灰用量對制粒、布料效果的影響,以及混合料粒度分布規律,為生產實踐中強化制粒和布料效果提供支撐。

1 原料性能與研究方法

1. 1 原料性能

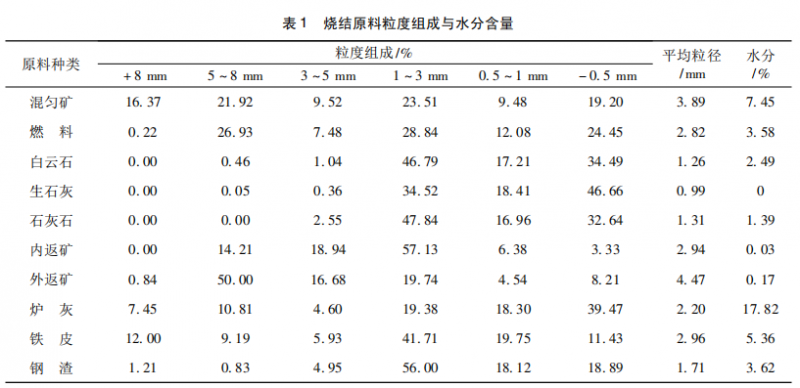

燒結配料車間的原料種類包括混合料、熔劑、返礦和雜料,對單品種原料進行粒度分析和水分含量檢測,結果見表 1。

燒結原料中,混勻礦平均粒徑 3. 89 mm, + 8 mm 粒級含量達到 16. 37% ,粗粒度礦粉含量偏高。燃料中 + 3 mm粒級含量 34. 63% ,按燃料粒度 - 3 mm 粒級含量高于 85%的標準,此燃料粒度偏粗。白云石、生石灰和石灰石的 -3 mm 粒級含量均大于 90% ,符合燒結熔劑原料使用基本要求。內返礦平均粒徑為 2. 94 mm,粒度較細; 外返礦平均粒徑 4. 47 mm、 + 5 mm 粒級含量 50. 84% ,粒度較粗。

1. 2 研究方法

1. 2. 1 混合料粒度檢測方法

燒結一次混合、二次混合和料層中的混合料均為生料,僅依靠水分和部分消石灰膠體的粘結相形成 “準顆粒”,其特點是顆粒強度較小,熱穩定性差,在自然干燥和篩分過程中容易破碎,影響粒度檢測的結果,通常采用液氮冷凍后篩分的方法檢測。

混合料取樣分別在一次、二次混合機后皮帶及圓輥給料器落料點。混合料樣品采用四分法縮分出兩組 500 g 左右混合料,置于隔熱容器內,倒入 500ml 液氮冷凍; 立即進行 5 個標準篩組合篩分,篩孔直徑為 8、5、3、1 mm 和0. 5 mm,將標準篩組固定于振動篩分器上,振動篩分 3min,逐級對篩上原料進行稱重,計算各粒級所占百分數和加權平均粒徑,兩組實驗平均粒徑偏差不超過 5% 時,去平均值作為實驗結果,偏差超過 5% 時,重新取樣分析。

混合料加權平均粒徑計算公式如公式 ( 1) 所示:

![]()

式中: x1—混合料中 + 8 mm 粒級含量; x2—混合料中 5 ~ 8mm 粒級含量; x3—混合料中 3 ~ 5 mm 粒級含量; x4—混合料中 1 ~ 3 mm 粒級含量; x5—混合料中 0. 5 ~ 1 mm 粒級含量; x6—混合料中 - 0. 5 mm 粒級含量。

1. 2. 2 燒結機混合料布料效果研究方法

燒結機混合料布料效果研究方法具體步驟如下:

1) 制作規格為 φ500 mm × 200 mm × 4 層 ( 如圖 1) 圓筒取料器 3 套和盲板實驗臺車 ( 如圖 2) 1 架。

2) 停機從燒結機中后部吊取臺車一架 ( 如圖 3) ,換上盲板實驗臺車,并顯著標記; 待實驗臺車前序 1 個臺車運行到點火爐前時,關閉點火器,待實驗臺車后序 1 個臺車運行出點火爐,重新開啟點火器,在燒結臺車上形成一段長約 4. 5 m 的未點火區域,將取樣筒按左、中、右擺放于實驗臺車中心 ( 如圖 4) ,以行車吊取重錘將取樣筒壓入料層; 然后,待實驗臺車運行至機尾,將試驗臺車吊出,換上備用臺車或另一架實驗臺車; 最后,對取樣筒內混合料進行分層取樣,每層厚度 5 ~ 7 cm,分析各層混合料的粒度組成并計算各層混合料的平均粒徑及 - 0. 5 mm、+ 3 mm 粒級含量的標準差。

標準差的計算公式如公式 ( 2) 所示,標準差值越大,說明偏析越顯著。

![]()

式中: S—標準差; n—數據個數; xi—每個數據的具體值; ![]() 個數據的平均值。

個數據的平均值。

2 實驗結果及分析

2. 1 混合料制粒效果與優化

為了了解生產過程混合料粒度組成的變化規律,研究了一次混合后 ( 一混后) 、二次混合后 ( 二混后) 和圓輥布料器下料處 ( 布料處) 混合料粒度組成,并考查了二次混合料水分及生石灰用量對其的影響。

2. 1. 1 混合料制粒效果評價

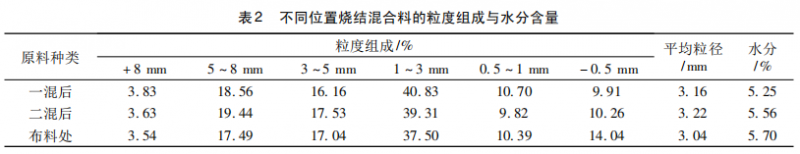

在正常生產條件下,對燒結一混后、二混后和布料處的混合料進行取樣、液氮冷凍、粒度篩分試驗,結果見表2。

從一混后到布料處,燒結混合料水分含量由 5. 25% 提高到 5. 70% ,混合料平均粒徑經過二次混合僅由 3. 16 mm提高到 3. 22 mm,到布料處又降至 3. 04 mm。說明二混后混合料 “準顆粒”強度較差,經轉運、混合料倉儲存后遭到一定程度破壞。特別的,由一混后到布料處,混合料 -0. 5 mm 粒級含量由 9. 91% 提高到 14. 04% ,呈單調遞增趨勢,對燒結料層透氣性非常不利。因此,為了提高燒結料層透氣性,需要加強混合料制粒操作,提高 “準顆粒”強度,減少混合料中 - 0. 5 mm 粒級含量。

2. 1. 2 水分含量對燒結混合料制粒效果的影響

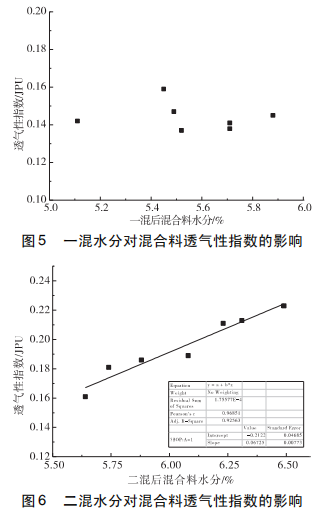

一次 混 合 加 水 量 不 變,二 次 混 合 料 水 分 5. 5% ~6. 7% ,水分含量與透氣性的關系見圖 5 ~ 6。一混水分含量介于 5. 1% ~ 5. 9% 之間,波動較大,且與透氣性指數無明顯的對應關系,說明不同原料之間水分差異較大,一次混合尚不充分,原料的均勻程度較低,混合料制粒的效果尚未體現。二混水分與透氣性指數呈現出良好的線性關系,其關系式為: y = 0. 067x - 0. 212。透氣性指數隨著混合料水分的提高而增大,混合料透氣性明顯改善。

2. 1. 3 生石灰用量對燒結混合料制粒效果的影響

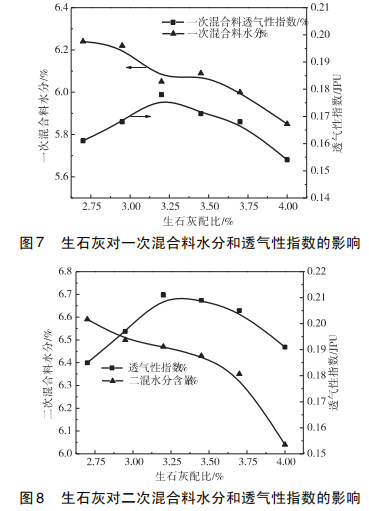

生石灰用量 2. 75% ~ 4. 0% 范圍內,其與一次混合料、二次混合料制粒效果的關系,見圖 7 ~ 8。可見隨著生石灰用量的提高,CaO 消化消耗水分量增加,混合料中游離水含量降低,混合料水分呈緩慢降低趨勢。生石灰用量2. 75% ~ 3. 25% 范圍內,透氣性指數隨生石灰用量的提高呈增大趨勢,說明混合料中生石灰充分消化后,仍有較多的游離水分用于制粒。隨著生石灰用量由 3. 25% 提高到4. 0% ,能夠用于制粒的游離水減少,導致混合料制粒效果變差。因此,在調整生石灰用量時,混合料水分需要相應調整,既保證生石灰能夠充分消化成 Ca ( OH) 2 凝膠充當粘結劑,還要需要保證后續混合料制粒水分充足。

2. 2 布料參數對混合料粒度偏析效果的影響

燒結布料采用的是圓輥布料器 + 多輥布料器組合,在燃料配比 3. 3% ,生石灰配比 3. 5% ,石灰石配比 1. 1% ,白云石配比 5. 1% ,圓輥給料量 540 t /h,臺車運行速度1. 56 m/min 的條件下,研究了燒結機寬度方向、混合料水分、九輥轉速和傾角對混合料粒度偏析的影響。

2. 2. 1 燒結機寬度方向粒度偏析的差異

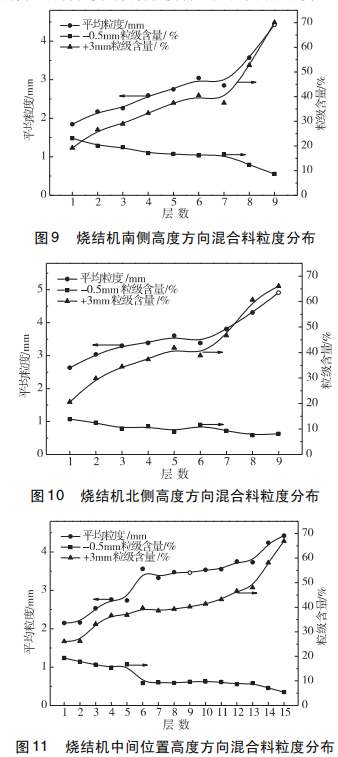

在混合料水分 6. 5% ,九輥傾角 42°,九輥轉速 45 Hz條件下,研究了混合料沿燒結機寬度方向南、中、北三個位置混合料沿料層高度方向平均粒度和 + 3 mm、 - 0. 5mm 粒級分布,結果見圖 9 ~ 11。

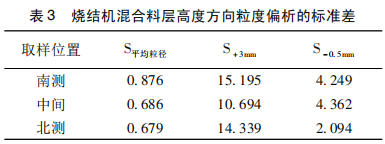

由表 3 可知,燒結機寬度方向南、中、北三個位置料層混合料的平均粒徑和 + 3 mm 粒級含量從上至下逐層增大, - 0. 5 mm 粒級含量從上至下呈逐層減小趨勢,符合混合料布料垂直方向粒度分布的要求。但是南、中、北三個位置混合料的平均粒徑分別為 2. 832 mm、3. 293 mm 和3. 595 mm,說明燒結寬度方向混合料布料不均勻,極有可能是圓輥和九輥的安裝位置、磨損程度及運轉狀態的差異導致的,應及時排查并解決,盡可能減小甚至消除混合料粒度沿燒結機寬度方向偏析,以保證寬度方向燒結速度的一致和燒結礦質量的穩定。料層北側和中間位置混合料平均粒徑的標準差分別為 0. 679 和 0. 686,混合料粒度偏析程度相當; 南側混合料平均粒徑的標準差達到 0. 876,料層南側混合料粒度的偏析程度明顯強于中間和北側。

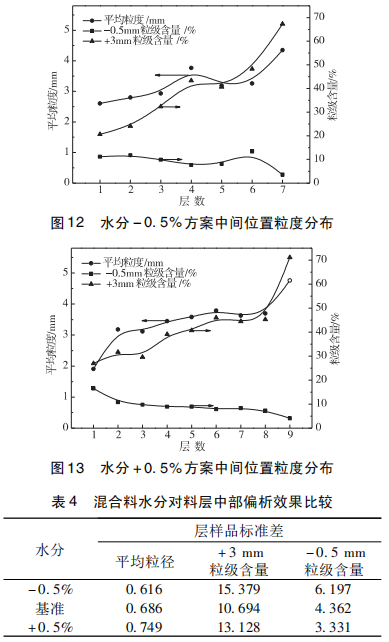

2. 2. 2 混合料水分對粒度偏析的影響

在九輥傾角 42°,九輥轉速 45 Hz 條件下,研究了混合料水分對布料效果的影響,結果見圖 12 ~ 13、表 4。不同混合料水分條件下,料層混合料的平均粒徑和 + 3 mm 粒級含量由料層上部至料層下部整體呈增大趨勢, -0. 5 mm 粒級含量從上至下整體呈減小趨勢。混合料水分 -0. 5% 、基準接 + 0. 5% 的混合料平均粒徑分別為 3. 228 mm、3. 293 mm 和 3. 455 mm,隨著混合料水分的提高,混合料平均粒徑呈增大趨勢。從平均粒徑的偏析程度來看,隨著水分含量的提高,料層中間位置分層樣品平均粒徑的標準差增大,說明混合料平均粒徑的偏析程度增強。

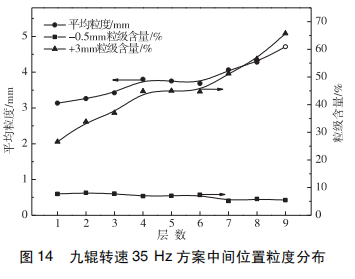

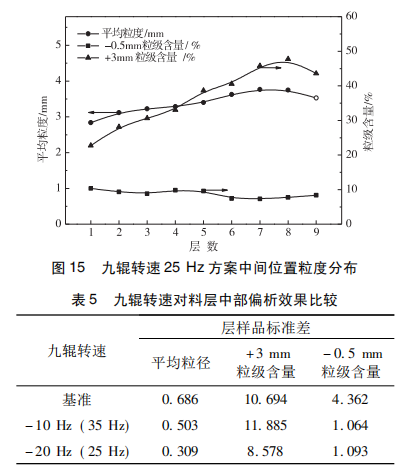

2. 2. 3 九輥轉速對粒度偏析的影響

在混合料水分6. 5%,九輥傾角 42°條件下,研究了九輥驅動電機頻率對布料效果的影響,結果見圖14 ~15、表5。

不同九輥驅動電機頻率條件下,料層混合料的平均粒徑和 + 3 mm 粒級含量從上至下整體呈增大趨勢,但最后一層略有減小, - 0. 5 mm 粒級含量從上至下整體呈減小趨勢。九輥基準轉速驅動電機頻率 45 Hz、35 Hz 和 25 Hz時,料層平均粒徑分別為 3. 293 mm、3. 455 mm 和 3. 790mm,隨著九輥轉速驅動電機頻率的提高,混合料平均粒徑呈增大趨勢。

從平均粒徑的偏析程度來看,隨著驅動電機頻率的降低,料層中間位置分層樣品平均粒徑的標準差減小,說明混合料平均粒徑的偏析程度減弱。驅動電機頻率降低,料層 - 0. 5 mm 粒級含量的偏析程度明顯減小。

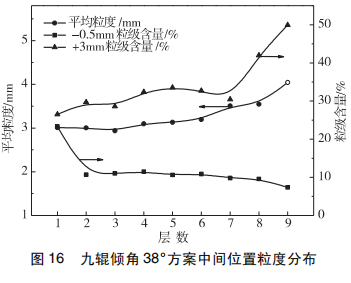

2. 2. 4 九輥傾角對粒度偏析的影響

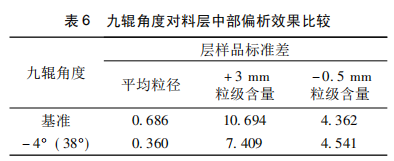

在混合料水分 7. 6%,九輥驅動電機頻率 45 Hz 條件下,研究了九輥傾角對布料效果的影響,結果見圖16、表6。

不同九輥傾角條件下,料層混合料的平均粒徑和 + 3mm 粒級含量從上至下整體呈增大趨勢, - 0. 5 mm 粒級含量由料層上部至料層下部整體呈減小趨勢。九輥基準傾角從 42°降低至 38°,混合料平均粒徑分別為 3. 293 mm 和3. 275 mm,無顯著差別。

從平均粒徑的偏析程度來看,隨著傾角的減小,料層中間位置分層樣品平均粒徑的標準差減小,說明混合料平均粒徑的偏析程度減弱。九輥傾角降低 4°料層的 + 3 mm粒級含量偏析程度變小,料層 - 0. 5 mm 粒級含量的偏析程度略有增大。

根據上述研究,料層垂直方向的平均粒徑和 + 3 mm粒級含量由料層上部至料層下部逐層增大, - 0. 5 mm 粒級含量由料層上部至料層下部呈逐層減小趨勢,料層垂直方向粒度分布規律上符合混合料布料垂直方向粒度分布的要求。但燒結混合料水平方向布料存在較大偏析,需對圓輥和九輥的安裝位置、磨損程度及運轉狀態進行仔細觀測,查明造成混合料水平方向布料偏析的原因。混合料水分含量對提高混合料粒度、增大垂直方向平均粒徑的偏析有利; 減小九輥驅動電機頻率和傾角對強化垂直方向粒度偏析不利。

3 結語

1) 燒結二次混合料經轉運及在混合料倉中的堆儲,混合料 “準顆粒”遭到一定程度破壞、 - 0. 5 mm 粒級含量提高,對燒結過程非常不利。通過提高 “準顆粒”強度,減少混合料在轉運和料倉中的破碎,是改善燒結生產過程的有效手段。

2) 采用圓輥給料器與九輥布料器組合布料,料層混合料的平均粒徑和 + 3 mm 粒級含量從上至下逐層增大,- 0. 5 mm 粒級含量逐層減小,符合燒結垂直方向布料的粒度分布要求。通過提高混合料水分、九輥轉速和九輥布料器傾角可以強化混合料在料層中的粒度偏析。

參考文獻:

[1] 姜濤,范曉慧,李光輝. 鐵礦造塊學 [M] . 長沙: 中南大學出版社,2016.

[2] 王維興. 提高高爐爐料中球團礦配比、促進節能減排 [J]. 冶金管理,2018 ( 09) : 53 - 58.

[3] 張文來. 中國高爐煉鐵現狀及未來技術展望 [J]. 中國金屬通報,2019 ( 02) : 10 + 12.

[4] 吳浩. 高爐爐料要求及燒結技術現狀淺談 [J]. 中國設備工 程,2018 ( 01) : 118 - 119.

[5] 周文濤,胡俊鴿,郭艷玲. 高效利用低價劣質鐵礦資源的燒結新技術 [J]. 燒結球團,2014,39 ( 04) : 16 - 19 + 27.

[6] 龍紅明,李家新,王平,等. 低品位劣質鐵礦資源開發利用技術研究進展 [C]. Proceedings of 2011 AASRI Conference on Artificial Intelligence and Industry Application ( AASRI - AIIA 2011 V3) ,2011: 32 - 35.

[7] 余正偉,穆固天,龍紅明,等. 鋼鐵廠含鐵塵泥的利用途徑分析 [C]. 第十一屆中國鋼鐵年會論文集—S01. 煉鐵與原 料,2017: 1154 - 1160.

[8] 尚海霞,李海銘,魏汝飛,等. 鋼鐵塵泥的利用技術現狀及展望 [J]. 鋼鐵,2019,54 ( 03) : 9 - 17.

[9] 武軼,李小靜,余正偉. 低硅燒結礦的冶金性能及其優化配用研究 [J]. 安徽冶金科技職業學院學報,2018,28 ( 01) : 19 -22.

[10]戚義龍,劉山平,吳宏亮,等. 馬鋼超厚料層燒結使用高比例超細精粉生產實踐 [J]. 安徽冶金科技職業學院學報, 2018,28 ( 02) : 16 - 19.

[11]龍紅明,王阿朋,肖俊軍,等. 基于優化熔劑和燃料粒度的厚料層均質燒結研究 [C]. 第九屆中國鋼鐵年會論文集, 2013: 357 - 364.

[12]龍紅明,王毅璠,伍英,等. 面向污染物減排的燒結煙氣循環研究與應用進展 [J]. 鞍鋼技術,2020 ( 01) : 9 - 14.

[13]范曉慧,余志元,甘敏,等. 循環煙氣性質影響鐵礦燒結的規律研究 [C]. 2013 年全國燒結煙氣綜合治理技術研討會 論文集,2013: 58 - 66.

[14]黃建平. 燒結料面噴吹蒸汽技術的應用效果 [J]. 鐵合金, 2019,50 ( 06) : 22 - 25.

[15]廖繼勇,何國強. 近五年燒結技術的進步與發展 [J]. 燒結 球團,2018,43 ( 05) : 1 - 11 + 19.

[16] 韓鳳光,許力賢,吳賢甫,等. 焦爐煤氣強化燒結技術研究[J]. 燒結球團,2016,41 ( 02) : 12 - 16 + 20.