苑文乾

(中鋼設(shè)備有限公司)

摘 要:針對(duì)常規(guī)的全常開控制模式和部分閥門連鎖控制模式槽下除塵系統(tǒng)存在的問題,通過不斷總結(jié)工程設(shè)計(jì)經(jīng)驗(yàn)和現(xiàn)場(chǎng)操作經(jīng)驗(yàn)等,設(shè)計(jì)人員提出了改進(jìn)型槽下除塵點(diǎn)與工藝設(shè)施全連鎖控制方案,并實(shí)際應(yīng)用于某 1 080 m3 高爐工程中。應(yīng)用表明,相比于全部為常開點(diǎn)的情況,除塵風(fēng)量明顯降低,節(jié)能節(jié)電效果顯著。

關(guān)鍵詞:高爐;上料;除塵;連鎖

在高爐上料過程中,物料多次轉(zhuǎn)運(yùn)及篩分產(chǎn)生大量的礦物粉塵,不僅危害人體健康,而且容易引起工藝設(shè)備故障,降低工藝設(shè)備使用壽命。完善的除塵系統(tǒng)應(yīng)當(dāng)與工藝運(yùn)行操作緊密聯(lián)系,設(shè)計(jì)合理的除塵操作制度,保證除塵效果的同時(shí),盡量降低系統(tǒng)對(duì)于能源的消耗,促進(jìn)冶金流程向可持續(xù)方向發(fā)展。

1 槽下工藝及常規(guī)除塵系統(tǒng)設(shè)計(jì)

某 1 080 m3 高爐槽下上料系統(tǒng)槽下篩分配料工藝為分散篩分、分散稱量的工藝流程,采取全常開控制模式。該礦槽共設(shè)置燒結(jié)礦槽 4 個(gè),球團(tuán)礦槽 3 個(gè),焦炭槽 4 個(gè),塊礦槽及雜礦槽各1 個(gè),總計(jì) 13 個(gè)儲(chǔ)礦 ( 焦) 槽。

每個(gè)礦 ( 焦) 槽下設(shè)置 1 臺(tái)環(huán)保振動(dòng)篩。振動(dòng)篩工作時(shí),同時(shí)向碎礦 ( 焦) 膠帶機(jī)及稱量漏斗內(nèi)進(jìn)料。稱量斗內(nèi)的物料根據(jù)工藝放料要求,向運(yùn)礦 ( 焦) 膠帶進(jìn)行卸料。因此,每個(gè)礦 ( 焦) 槽分別對(duì)應(yīng)稱量斗除塵點(diǎn)、碎礦 ( 焦) 膠帶受料除塵點(diǎn)及運(yùn)礦 ( 焦) 膠帶受料除塵點(diǎn) 3處除塵點(diǎn)位,13 個(gè)礦 ( 焦) 槽下,總計(jì) 39 處除塵點(diǎn)。由于工藝設(shè)施分別在地面、3. 700 標(biāo)高平臺(tái)和 7. 000 標(biāo)高平臺(tái)分層布置,因此除塵管道同樣分 3 層布置,各層分別匯總對(duì)應(yīng)除塵點(diǎn),設(shè)手動(dòng)閥門平衡風(fēng)量后匯總至除塵主管道,全常開控制模式除塵系統(tǒng)流程見圖 1。

該除塵系統(tǒng)不考慮工藝設(shè)施同時(shí)工作的影響,所有除塵點(diǎn)僅設(shè)置手動(dòng)閥門進(jìn)行風(fēng)量平衡調(diào)節(jié)。其優(yōu)點(diǎn)在于: 管路與工藝設(shè)施均分層布設(shè),便于管路敷設(shè); 就近接入除塵點(diǎn),管路較為平順,轉(zhuǎn)彎少,系統(tǒng)阻力低; 管道內(nèi)流速較為恒定,除塵管網(wǎng)運(yùn)行穩(wěn)定。但實(shí)際工藝設(shè)施間斷運(yùn)行,即使工藝設(shè)施未工作,除塵點(diǎn)依舊抽吸除塵,導(dǎo)致除塵系統(tǒng)能源消耗較大。

2 除塵點(diǎn)全連鎖控制需解決的問題

2. 1 明確工藝設(shè)施工作制度

由于高爐冶煉的不穩(wěn)定性,上料系統(tǒng)處于不斷動(dòng)態(tài)調(diào)整過程中。當(dāng)高爐冶煉負(fù)荷最高時(shí),最多為 5 個(gè)礦物振動(dòng)篩和 3 個(gè)焦炭振動(dòng)篩同時(shí)工作; 當(dāng)高爐生產(chǎn)負(fù)荷較低時(shí),僅 1 ~ 3 個(gè)振動(dòng)篩同時(shí)工作。同樣,稱量漏斗向運(yùn)礦 ( 焦) 膠帶卸料的點(diǎn)數(shù)在 1 ~ 8 個(gè)間變動(dòng)。直接將手動(dòng)閥門全部替換為自動(dòng)化控制閥門,并與對(duì)應(yīng)工藝設(shè)施連鎖,會(huì)導(dǎo)致系統(tǒng)風(fēng)量波動(dòng),整個(gè)除塵系統(tǒng)紊亂。

為了解決這一問題,在實(shí)踐中普遍保留一定數(shù)量的除塵支管手動(dòng)閥門,將槽下 30% ~ 60%除塵點(diǎn)閥門更換為自動(dòng)化控制閥門,并與對(duì)應(yīng)工藝設(shè)施進(jìn)行連鎖控制。此種做法雖然風(fēng)量波動(dòng)有所緩解,但是仍然難以滿足各種工況條件下的除塵要求。積灰堵管以及流速過大磨損管道比全常開控制模式除塵系統(tǒng)更為頻繁和普遍。同時(shí)為了保證高強(qiáng)度冶煉條件下的除塵效果,除塵設(shè)計(jì)能力一般為全常開系統(tǒng)的 90% 左右,整個(gè)除塵系統(tǒng)能耗降低效果不佳。有些工程將除塵風(fēng)機(jī)電機(jī)配套變頻器,經(jīng)濟(jì)地滿足高爐生產(chǎn)負(fù)荷較低時(shí)的除塵風(fēng)量。但是,過度降低除塵系統(tǒng)風(fēng)量,反而增加了管路系統(tǒng)積灰的風(fēng)險(xiǎn),不及時(shí)清理積灰,很可能引發(fā)除塵管道垮塌墜落事故。

2. 2 確保抽塵點(diǎn)除塵效果

工藝設(shè)施排料瞬間煙氣量大,除塵閥門開啟不及時(shí),容易造成煙氣外逸,污染工作環(huán)境。常規(guī)連鎖控制方式為稱量斗處除塵支管安裝的自動(dòng)化控制閥門與振動(dòng)篩電機(jī)進(jìn)行連鎖,當(dāng)振動(dòng)電機(jī)收到啟動(dòng)信號(hào)時(shí),該信號(hào)同時(shí)被閥門接收,此時(shí)閥門開啟; 振動(dòng)電機(jī)收到停止信號(hào)時(shí),該信號(hào)同時(shí)被閥門接收,閥門延時(shí)若干秒后關(guān)閉。運(yùn)礦(焦) 膠帶受料點(diǎn)處的除塵閥門與稱量漏斗底部排料閘板運(yùn)行電機(jī)連鎖: 排料閥開啟排料時(shí),信號(hào)同步傳送至除塵閥門,除塵閥門同步開啟; 排料結(jié)束后,排料閥收到關(guān)閉信號(hào),除塵閥門同步接收關(guān)閉信號(hào),并延時(shí)數(shù)秒后關(guān)閉。

這種連鎖方式信號(hào)源明確,連鎖簡(jiǎn)單。但是在振動(dòng)篩啟動(dòng)瞬間以及排料閘板打開瞬間,產(chǎn)生大量煙塵,而除塵閥門全開需要 15 ~ 20 s,因此仍有煙塵不能被有效捕集而外溢。

2. 3 除塵管網(wǎng)的流量保持平衡

槽下近端與遠(yuǎn)端距離百米以上,除塵點(diǎn)阻力損失相差較大。傳統(tǒng)手動(dòng)全常開控制模式的除塵系統(tǒng),通過調(diào)整除塵支管閥門開度,增加近端除塵支管局部阻力損失,使各支管阻力損失趨于一 致,以達(dá)到風(fēng)量平衡的目的。常規(guī)設(shè)計(jì)中除塵閥門全部與工藝設(shè)施連鎖的情況下,當(dāng)最遠(yuǎn)端與最近端工藝設(shè)施同時(shí)工作時(shí),則對(duì)應(yīng)的除塵閥門同時(shí)開啟,必然造成近端除塵支管流量超過設(shè)計(jì)值,將大量物料抽入除塵管道內(nèi),而遠(yuǎn)端除塵支管流量遠(yuǎn)低于設(shè)計(jì)值,無法有效吸收粉塵的情況。

在工程實(shí)踐中,為了解決這一難題,一般采用兩種技術(shù)措施。 ( 1) 手動(dòng)常開閥門與自動(dòng)化連鎖閥門并用的方式,只對(duì)部分除塵支管采用自動(dòng)化閥門連鎖控制啟閉,另一部分除塵支管設(shè)手動(dòng)常開閥門,即部分閥門連鎖控制模式。雖然能降低管網(wǎng)風(fēng)量的波動(dòng),但是由于工藝設(shè)施運(yùn)行的不確定性,部分支管道磨損和部分支管道積灰嚴(yán)重的問題仍比較普遍; ( 2) 每根除塵支管串接 1 個(gè)手動(dòng)閥門和 1 個(gè)自動(dòng)化控制閥門,分別用于調(diào)節(jié)支管局部阻力損失和連鎖工藝設(shè)施。這種設(shè)計(jì)方案風(fēng)量不平衡的問題大為改善,但是受限于工藝設(shè)施運(yùn)行數(shù)量、運(yùn)行點(diǎn)位的多重不確定性,風(fēng)量失衡的問題仍然偶有發(fā)生。另外,串接兩個(gè)除塵閥門,可能需要加長(zhǎng)部分管道,容易造成支管道與混凝土結(jié)構(gòu)梁或電纜橋架的干涉,管道布置存在一定困難。

3 槽下除塵點(diǎn)自動(dòng)化全連鎖控制的新思路

隨著時(shí)代的發(fā)展與科技的進(jìn)步,高爐上料系統(tǒng)的自動(dòng)化程度不斷加深,可編程邏輯控制器( PLC) 廣泛應(yīng)用于高爐上料的自動(dòng)化控制系統(tǒng)中。筆者與煉鐵工藝專業(yè)、電氣自動(dòng)化專業(yè)的多位同事及專家多次探討與實(shí)踐,提出了改進(jìn)型高爐上料系統(tǒng)的槽下除塵點(diǎn)與工藝設(shè)施自動(dòng)化全連鎖控制的新思路。

以某 1 080 m3 高爐礦槽為例,由于采用分散篩分、分散稱量的工藝流程,料倉(cāng)的物料流向見圖 2。

該礦槽總計(jì) 13 個(gè)儲(chǔ)礦 ( 焦) 槽,每個(gè)料倉(cāng)的物料流向均相同,因此在設(shè)計(jì)除塵系統(tǒng)時(shí),將每個(gè)料倉(cāng)及其對(duì)應(yīng)的工藝設(shè)施,如振動(dòng)篩、稱量斗、碎礦 ( 焦) 膠帶機(jī)、運(yùn)礦 ( 焦) 膠帶機(jī)作為 1 個(gè)除塵單元進(jìn)行考慮。整個(gè)槽下系統(tǒng)主體劃分為 13 個(gè)除塵單元。

分析物料排料流程,可以發(fā)現(xiàn)工藝設(shè)施運(yùn)行的一些固定規(guī)律特點(diǎn)。稱量斗一般處于滿料待排放狀態(tài),在接收到排料指令后,從卸料閥開啟進(jìn)行排料至稱量斗料滿進(jìn)入待排料狀態(tài)為 1 個(gè)完整的循環(huán)流程,即整個(gè)排料流程。該過程完全由PLC 進(jìn)行自動(dòng)化控制,順序執(zhí)行排料、篩分、待機(jī)過程。對(duì)于每個(gè)獨(dú)立的除塵單元,運(yùn)礦 ( 焦)膠帶機(jī)受料點(diǎn)除塵與稱量斗排料過程同步運(yùn)行; 碎礦 ( 焦) 膠帶機(jī)受料點(diǎn)除塵、稱量斗除塵與篩分過程同步運(yùn)行。由于排料與篩分按先后順序運(yùn)行,因此運(yùn)礦 ( 焦) 膠帶機(jī)受料點(diǎn)除塵與碎礦 ( 焦) 膠帶機(jī)受料點(diǎn)除塵、稱量斗除塵同樣為先后順序運(yùn)行關(guān)系。根據(jù)以上分析,將槽下除塵與工藝設(shè)施運(yùn)行統(tǒng)一進(jìn)行連鎖考慮,得出改進(jìn)型信號(hào)連鎖關(guān)系見圖 3。

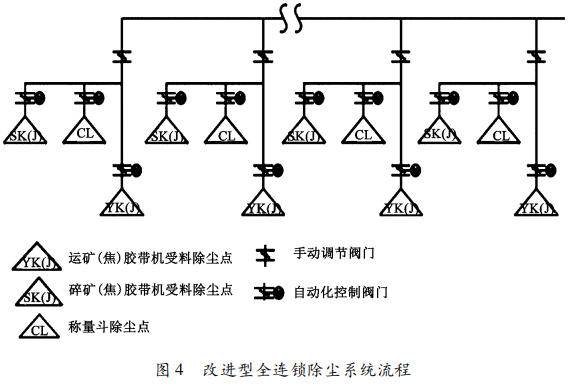

根據(jù)上述連鎖信號(hào)流程,對(duì)傳統(tǒng)常開除塵系統(tǒng)管網(wǎng)布置形式進(jìn)行調(diào)整,改進(jìn)型槽下除塵全連鎖系統(tǒng)流程如圖 4 所示。

改進(jìn)型全連鎖除塵系統(tǒng),根據(jù)槽下礦 ( 焦) 槽數(shù)量,將整個(gè)槽下除塵系統(tǒng)劃分為 13 個(gè)除塵單元,每個(gè)除塵單元包括 3 個(gè)除塵點(diǎn),3 個(gè)除塵點(diǎn)分別設(shè)自動(dòng)化連鎖閥門,并根據(jù)圖 3 所示信號(hào)流程與相關(guān)工藝設(shè)施進(jìn)行連鎖設(shè)計(jì)。每個(gè)除塵單元的 3 個(gè)除塵點(diǎn)匯總到 1 根支管道上,并設(shè)手動(dòng)調(diào)節(jié)閥門。在每個(gè)除塵單元內(nèi)部,實(shí)現(xiàn)了除塵點(diǎn)與工藝設(shè)施的連鎖動(dòng)作,保證了除塵設(shè)施與工藝排料、篩分設(shè)施的同步運(yùn)行,提高除塵效果。而13 個(gè)除塵單元形成并列關(guān)系,通過支管道手動(dòng)調(diào)節(jié)閥門平衡各自的阻力損失,以平衡各除塵單元的除塵風(fēng)量。

根據(jù)圖 3 所示的連鎖運(yùn)行關(guān)系,當(dāng)工藝篩分系統(tǒng)完成篩分作業(yè),稱量漏斗進(jìn)入待排料狀態(tài)時(shí),與篩分相關(guān)的兩處除塵點(diǎn)自動(dòng)化控制閥門延時(shí)關(guān)閉,同時(shí)運(yùn)礦 ( 焦) 膠帶機(jī)受料除塵點(diǎn)自動(dòng)化閥門則開啟。此時(shí),稱量斗處于待排料狀態(tài),膠帶機(jī)受料點(diǎn)并無粉塵,而開啟此處除塵閥門的作用為: ( 1) 有利于下次稱量斗排料時(shí)瞬時(shí)粉塵的收集治理; ( 2) 保證每 1 個(gè)除塵單元內(nèi)均有除塵風(fēng)量,使得整個(gè)除塵系統(tǒng)在全連鎖狀態(tài)下,仍能保持除塵風(fēng)量的恒定,避免除塵風(fēng)量波動(dòng)造成的管道磨損或管道積灰; ( 3) 近年環(huán)保要求,礦槽槽下均按照封閉處理,因此礦槽車間內(nèi)仍需保證一定的除塵風(fēng)量,以保證礦槽車間內(nèi)的通風(fēng)換氣。

分別在全常開控制模式、部分閥門連鎖控制模式、改進(jìn)型全連鎖控制模式 3 種方案下,計(jì)算槽下除塵風(fēng)量、礦槽除塵系統(tǒng)風(fēng)量、礦槽除塵系統(tǒng)高壓電機(jī)用電量并進(jìn)行對(duì)比,見表 1。

改進(jìn)型全連鎖控制模式比全常開控制模式,槽下除塵風(fēng)量降低 33% ,礦槽除塵系統(tǒng)風(fēng)量降低約 15% ,風(fēng)機(jī)高壓用電量降低 16% ,節(jié)能節(jié)電效果顯著。同時(shí),槽下除塵風(fēng)管在連鎖切換過程中基本保持了風(fēng)量的平衡和穩(wěn)定,既避免了局部流速過高磨損管道及局部流速過低管道積灰堵塞的難題,又可以取消風(fēng)機(jī)變頻調(diào)速裝置,降低一次投資以及長(zhǎng)期維護(hù)費(fèi)用。

4 工程實(shí)際應(yīng)用

將改進(jìn)型全連鎖控制方式應(yīng)用于某 1 080 m3高爐礦槽除塵系統(tǒng)設(shè)計(jì)。項(xiàng)目投產(chǎn) 1 年,取得了良好的經(jīng)濟(jì)效益和社會(huì)效益。

( 1) 節(jié)能節(jié)電效果顯著

相比廠區(qū)另一座現(xiàn)有 1 780 m3 高爐,礦槽除塵系統(tǒng)電耗降低 10% 以上。一般高爐區(qū)域除塵系統(tǒng) 10 kV 高壓電用電量約占全廠高壓電用電量的 15% ~ 25% 。高爐區(qū)域所有除塵系統(tǒng)高壓電用量占全廠總用量的 16. 58% ,處于較低的水平,對(duì)于降低電氣設(shè)施的一次投資費(fèi)用起到重要作用。

( 2) 管網(wǎng)運(yùn)行平穩(wěn)

在切換過程中,改進(jìn)型全連鎖控制模式保持系統(tǒng)總體風(fēng)量基本處于穩(wěn)定狀態(tài),管網(wǎng)流速波動(dòng)小,管道暫時(shí)無磨漏破損的情況。通過多個(gè)檢修人孔的檢查,管道積灰率總體保持在 5% 左右,遠(yuǎn)小于 15% 的設(shè)計(jì)積灰荷載。支架、吊架無明顯變形,管網(wǎng)不存在積灰超載而斷裂墜落的風(fēng)險(xiǎn)。

( 3) 自動(dòng)化程度高

全部自動(dòng)化控制閥門進(jìn)入除塵系統(tǒng) PLC,進(jìn)行集中編程控制,并將系統(tǒng)運(yùn)行畫面遠(yuǎn)傳至高爐主控樓操作臺(tái),整個(gè)除塵系統(tǒng)正常工況下為無人值守狀態(tài)。當(dāng)發(fā)生故障時(shí),自動(dòng)化控制閥門或除塵系統(tǒng)其他自動(dòng)化部件可以在主控室進(jìn)行聲光報(bào)警提示,不僅能夠使操作人員及時(shí)發(fā)現(xiàn)并處理故障點(diǎn),而且大大降低了日常巡檢的工作量。

同時(shí),在設(shè)計(jì)、施工和投運(yùn)過程中,仍有一些問題需要關(guān)注:

①除塵管網(wǎng)管路系統(tǒng)較為復(fù)雜,管網(wǎng)設(shè)計(jì)應(yīng)注意與工藝設(shè)施、土建梁柱、電纜橋架的避讓; ②系統(tǒng)連鎖關(guān)系復(fù)雜,除塵工藝設(shè)計(jì)人員需要與電氣自動(dòng)化設(shè)計(jì)人員充分溝通,以便電氣自動(dòng)化設(shè)計(jì)人員能夠充分理解連鎖關(guān)系,并對(duì) PLC進(jìn)行正確的編程; ③全部連鎖后自動(dòng)化控制閥門啟閉頻繁,因此對(duì)連鎖控制的自動(dòng)化控制閥門質(zhì)量要求高。

參考文獻(xiàn)

[1] 閆新宏 . 西門子 S7 - 400H 冗余系統(tǒng)在高爐上料系統(tǒng)中的應(yīng)用 [J]. 機(jī)械工程與自動(dòng)化,2017, ( 2) : 185 - 188.

[2] 劉浩宇 . 高爐上料自動(dòng)控制系統(tǒng)的設(shè)計(jì) [D]. 沈陽(yáng): 東北大學(xué),2015: 1 - 66.

[3] 夏偉 . 雙指針上料矩陣在大型高爐中的應(yīng)用 [J]. 河南科技,2014,( 3) : 101 - 102.

[4] 于成龍 . 基于 PLC 控制的高爐自動(dòng)化上料系統(tǒng)的應(yīng)用于分析 [J]. 自動(dòng)化應(yīng)用,2020,( 3) : 28 - 29.

[5] 季忠鳳 . 天鐵 6 號(hào)高爐上料控制系統(tǒng)程序設(shè)計(jì)與應(yīng)用 [J]. 天津冶金,2013,( 3) : 44 - 50.

[6] 羅俊濤,曹延波,朱薛輝,等 . 漣鋼 8 號(hào)高爐上料系統(tǒng)設(shè)計(jì)優(yōu)化及應(yīng)用 [J]. 金屬材料與冶金工程, 2014,42 ( 6) : 30 - 34.

[7] 吳維雙,戚波,劉菁 . 馬鋼 4 號(hào)高爐槽下供上料系統(tǒng)設(shè)計(jì) [J]. 煉鐵,2019,( 4) : 42 - 45.