彭 琦, 梁少鵬

(龍門鋼鐵有限責(zé)任公司, 陜西 韓城 715400)

摘 要:陜鋼集團(tuán)龍鋼煉鋼廠采用生鐵塊補(bǔ)爐后出現(xiàn)了磷高和補(bǔ)吹率高等問題,為進(jìn)一步科學(xué)有效補(bǔ)爐,龍鋼煉鋼廠開展了生鐵塊補(bǔ)爐工藝優(yōu)化探索,以穩(wěn)定轉(zhuǎn)爐補(bǔ)爐后的操作。利用轉(zhuǎn)爐火焰分析系統(tǒng)動態(tài)校正,對轉(zhuǎn)爐冶煉過程渣量進(jìn)行計(jì)算,建立生鐵塊計(jì)算方案。通過生鐵塊計(jì)算,獲到每次補(bǔ)爐所需生鐵塊的精確量。生鐵塊補(bǔ)爐工藝優(yōu)化后,實(shí)現(xiàn)了補(bǔ)爐后第一爐一倒磷合格率提高了 19.1%,補(bǔ)吹率降低了 26.1%,轉(zhuǎn)爐年工序時間節(jié)約了 4 752 min,節(jié)約生鐵成本 1 774.08 萬元。

關(guān)鍵詞:轉(zhuǎn)爐;生鐵塊;轉(zhuǎn)爐渣;補(bǔ)爐;工藝優(yōu)化

0 引言

轉(zhuǎn)爐生鐵塊補(bǔ)爐是利用生鐵塊中的化學(xué)元素,降低渣中的 TFe 含量,析出高熔點(diǎn)的鈣鎂化合物,從而達(dá)到爐渣補(bǔ)爐的目的,可提高耐材壽命,降低噸鋼成本。生鐵塊補(bǔ)爐技術(shù)是轉(zhuǎn)爐冶煉完成后,不倒終渣,將準(zhǔn)備好的生鐵塊倒入轉(zhuǎn)爐大面受損嚴(yán)重部位,將轉(zhuǎn)爐搖至生鐵平鋪受損位置,靜置轉(zhuǎn)爐 5 min 左右,待生鐵塊與爐渣黏合后,搖正轉(zhuǎn)爐進(jìn)行濺渣護(hù)爐,使渣料濺至爐腔爐壁,濺渣護(hù)爐完畢后倒掉渣料,進(jìn)行下一爐冶煉[1-2]。

陜鋼集團(tuán)龍鋼煉鋼廠轉(zhuǎn)爐爐襯主要受到鐵水和廢鋼的機(jī)械沖刷,前大面爐襯維護(hù)頻繁,且終點(diǎn)的過氧化爐渣對爐襯也會造成侵蝕。龍鋼 120 t 轉(zhuǎn)爐全爐役(18 000 爐左右)使用補(bǔ)爐料 10 t 左右,其中絕大部分的補(bǔ)爐料都使用生鐵塊,每爐用量達(dá)到了 6 t。轉(zhuǎn)爐在補(bǔ)完?duì)t后出現(xiàn)磷高和補(bǔ)吹的現(xiàn)象比較多。為進(jìn)一步科學(xué)有效補(bǔ)爐,龍鋼煉鋼廠開展了生鐵塊補(bǔ)爐工藝優(yōu)化探索,以穩(wěn)定轉(zhuǎn)爐補(bǔ)完?duì)t后操作。本文通過對龍鋼煉鋼轉(zhuǎn)爐現(xiàn)有的火焰分析系統(tǒng)修正計(jì)算轉(zhuǎn)爐的渣量,建立生鐵塊用量計(jì)算方案,精確計(jì)算每次補(bǔ)爐所需生鐵塊的量。

1 生鐵塊補(bǔ)爐原理與計(jì)算

1.1 龍鋼轉(zhuǎn)爐終渣情況以及計(jì)算條件

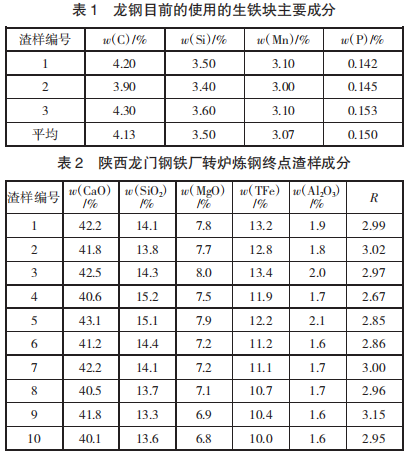

生鐵塊補(bǔ)爐工藝主要是利用生鐵塊中的碳、硅、錳等元素被渣中的氧化鐵氧化,從而降低渣中的氧化鐵含量,析出高熔點(diǎn)的鈣鎂材料。龍鋼目前使用的生鐵塊和終渣情況分別如表 1、表 2 所示。

龍鋼生鐵塊補(bǔ)爐計(jì)劃將渣中的氧化鐵質(zhì)量分?jǐn)?shù)降低至 5%以下。計(jì)算生鐵塊用量時,假設(shè)生鐵中的碳完全參與反應(yīng),有質(zhì)量分?jǐn)?shù)為 90%的硅和 30%的錳參與反應(yīng),相關(guān)的反應(yīng)方程式為:

(FeO)+C=Fe+CO. (1)

2(FeO)+Si=2Fe+SiO2. (2)

(FeO)+Mn=Fe+MnO. (3)

生鐵量計(jì)算式為:

W 生鐵 =0.3 kW 渣. (4)

式中:W 生鐵為生鐵的使用量;k 為修正系數(shù);W 渣為轉(zhuǎn)爐冶煉過程中產(chǎn)生的總渣量。

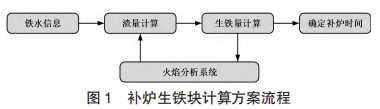

根據(jù)終點(diǎn)渣情況,建立生鐵塊計(jì)算方案流程,如圖 1 所示。

1.2 渣量的計(jì)算

轉(zhuǎn)爐熔劑一般分為 CaO 類、MgO 類、助熔劑類和調(diào)溫度熔劑類。

CaO 類:對應(yīng)熔劑主要為活性石灰,根據(jù)鐵水中的[Si]含量,確定 CaO 量,主要用于調(diào)劑終渣堿度,保證脫磷、脫硫效果,采用留渣操作,可以充分發(fā)揮留渣中 CaO 的脫磷效果,降低標(biāo)準(zhǔn)終渣的堿度,從而有效降低石灰用量。

MgO 類:對應(yīng)熔劑包括輕燒白云石、白云石、碳鎂球等熔劑。

助熔劑類:包括氧化鐵皮和螢石等。

調(diào)溫劑類:包括發(fā)熱劑和冷卻劑,對于低鐵水比冶煉,一般是加發(fā)熱劑,包括硅碳球,焦丁、硅鐵等,冷卻劑包括廢鋼、氧化鐵皮、礦石、燒結(jié)礦、球團(tuán)等[3-4]。

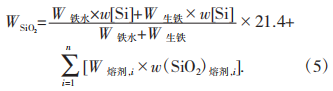

渣量的計(jì)算是根據(jù)現(xiàn)有附近有渣量的爐次為參考爐次,做增量計(jì)算。冶煉過程[Si]主要來自鐵水和生鐵,以及轉(zhuǎn)爐冶煉過程中[Si]被氧化生成(SiO2 )過程中熔劑中帶入的硅。轉(zhuǎn)爐冶煉過程中產(chǎn)生的(SiO2 )計(jì)算如下:

式中:WSiO2為轉(zhuǎn)爐冶煉過程中產(chǎn)生的 SiO2 總量,t;W 鐵水為鐵水質(zhì)量,t;w[Si]為鐵水中的[Si]含量,%;W 生鐵為生鐵質(zhì)量,t;w[Si]為生鐵中的[Si]含量,%;i 為不同溶劑種類;W 熔劑,i 為轉(zhuǎn)爐含(SiO2)熔劑的質(zhì)量,t; w(SiO2)熔劑,i 為轉(zhuǎn)爐熔劑中的 SiO2 的質(zhì)量分?jǐn)?shù),%。

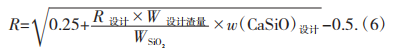

實(shí)際堿度的計(jì)算根據(jù)經(jīng)驗(yàn)公式(6)進(jìn)行計(jì)算,即:

式中:R 為實(shí)際堿度;R 設(shè)計(jì)為設(shè)計(jì)堿度;W 設(shè)計(jì)渣量為設(shè)計(jì)渣量,t;w(CaSiO)設(shè)計(jì)為設(shè)計(jì)渣中的 CaSiO 質(zhì)量分?jǐn)?shù),%。

實(shí)際渣量用式(7)進(jìn)行計(jì)算,即:

![]()

1.3 生鐵塊的計(jì)算修正

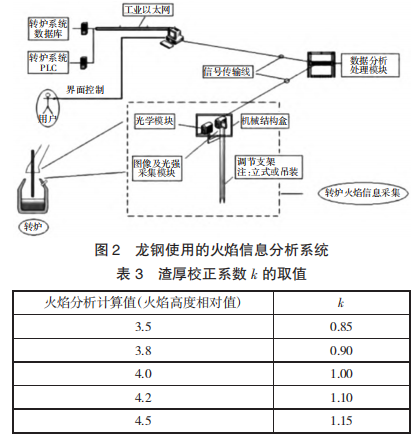

基于龍鋼現(xiàn)有轉(zhuǎn)爐智慧制造設(shè)備,利用火焰信息分析系統(tǒng)(見圖 2)通過對轉(zhuǎn)爐爐口火焰圖像特征及大數(shù)據(jù)對比學(xué)習(xí),實(shí)時預(yù)報轉(zhuǎn)爐冶煉過程爐渣狀態(tài),跟蹤爐渣的活躍情況,判斷噴濺和返干現(xiàn)象,實(shí)時預(yù)測爐渣的厚度[5]。本模型根據(jù) 12.5~13.0 min 火焰信息分析系統(tǒng)預(yù)測的渣厚校正系數(shù) k 如表 3 所示。

2 優(yōu)化效果

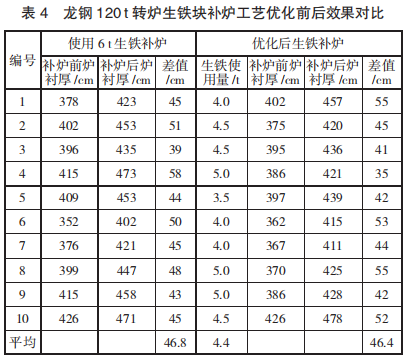

龍鋼在補(bǔ)爐過程中生鐵塊的用量一直固定為6 t,采用生鐵塊計(jì)算模型后,生鐵塊的用量得到了精確控制,一般為 3.5~5.0 t。生鐵塊補(bǔ)爐工藝優(yōu)化后的補(bǔ)爐效果與之前的 6 t 用量效果基本相同,如表 4 所示。

使用生鐵塊計(jì)算模型后,補(bǔ)爐所需的生鐵塊量平均減至 4.4 t。龍鋼煉鋼廠采用的是全留渣操作,雖然多加入的生鐵會進(jìn)入下一爐冶煉的鋼水中,并未浪費(fèi)原材料,但對于下一爐煉鋼冶煉操作的穩(wěn)定性有很大的影響。未熔化完的生鐵塊會參與到補(bǔ)完?duì)t后的第一爐冶煉中,對于磷的控制和溫度的控制影響較大。

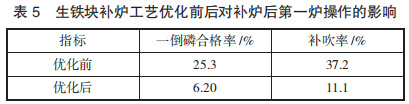

通過對生鐵塊補(bǔ)爐優(yōu)化進(jìn)行計(jì)算控制,補(bǔ)爐后生產(chǎn)的一倒磷和補(bǔ)吹率得到了明顯改善。表 5 顯示了龍鋼轉(zhuǎn)爐煉鋼生鐵塊補(bǔ)爐工藝優(yōu)化前后對補(bǔ)爐后第一爐操作的影響對比。從表 5 中可知,生鐵塊補(bǔ)爐工藝優(yōu)化后,補(bǔ)爐后第一爐冶煉的一倒磷合格率提高了19.1%,補(bǔ)吹率降低了 26.1%,效果十分明顯。

3 經(jīng)濟(jì)效益

生鐵塊補(bǔ)爐工藝優(yōu)化后,補(bǔ)爐時間平均減少 1.2min。當(dāng)前龍鋼有 120 t 轉(zhuǎn)爐 2 座,每座轉(zhuǎn)爐日用生鐵塊補(bǔ)爐6 次,生鐵塊的價格按 2 800 元 /t,年工作日按 330 d計(jì),每年在補(bǔ)爐過程中節(jié)約生產(chǎn)時間 4 752 min,每年節(jié)省生鐵塊用量 6 336 t,每年節(jié)約成本 1 774.08 萬元。

4 結(jié)論

1)生鐵塊計(jì)算優(yōu)化前后,生鐵塊補(bǔ)爐對于爐況影響效果相當(dāng)。

2)龍鋼在使用生鐵塊計(jì)算優(yōu)化后,補(bǔ)爐后第一爐的一倒磷合格率和補(bǔ)吹率明顯降低,提高了補(bǔ)爐后冶煉爐次的穩(wěn)定性。

3)通過模型的使用,提高了轉(zhuǎn)爐作業(yè)效率,每年可節(jié)約生產(chǎn)時間 4 752 min,節(jié)約成本約 1 774.08 萬元。

參考文獻(xiàn)

[1] 林建斌.軋鋼切頭替代生鐵補(bǔ)爐應(yīng)用實(shí)踐[J].福建冶金,2017 (4):26-27.

[2] 解生元,張小偉.南鋼 150 噸轉(zhuǎn)爐生鐵塊補(bǔ)爐應(yīng)用實(shí)踐[J].現(xiàn)代冶金,2018(4):33-35.

[3] 王永富,李小平,柴天佑,等.轉(zhuǎn)爐煉鋼動態(tài)過程預(yù)設(shè)定模型的混合建模與預(yù)報[J].東北大學(xué)學(xué)報,2003(8):715-718.

[4] 門志剛.全新智能化自動煉鋼技術(shù)在宣鋼的應(yīng)用[J].金屬材料與冶金工程,2017(2):33-37.

[5] 溫宏愿,陳延如,趙琦,等.利用 Direct Show 提取轉(zhuǎn)爐爐口火焰圖像特征信息[J].華中科技大學(xué)學(xué)報(自然科學(xué)版),2007,35(1): 246-248.