莊金龍 張?zhí)煊?nbsp; 王偉 孫興海 都繼雨

(建龍阿城鋼鐵有限公司煉鐵廠)

摘要:建龍阿城鋼鐵有限公司煉鐵廠燒結作業(yè)區(qū)通過對點火系統(tǒng)智能化控制改造,微負壓技術改造實現(xiàn)點火負壓微控調整,及燒結富氧點火技術改造,實現(xiàn)煤氣單耗降低幅度36%。

1 引言

我廠目前燒結點火煤氣流量和空氣流量大都手動操作,手動操作對操作人員的經驗和責任心比較考究,且燒結料層燒透與否不易掌握,為了克服本位觀念,在點火溫度集散控制方面需要進行一步合理且科學的進行規(guī)劃,用以實現(xiàn)整個燒結全過程的穩(wěn)定控制。

如何節(jié)約和降低燒結點火煤氣消耗也是燒結操作的核心問題點,造成燒結點火煤氣消耗高的主要原因包括點火負壓高、點火溫度高、空煤比波動大、燒結布料料層低等。當煤氣熱值、空煤比、壓力固定時,點火的好壞與點火器下的爐膛負壓有直接關系。爐膛負壓越高,冷空氣進入爐膛就越多,料面被抽入大量冷風,造成表面點火效果差,不僅影響料層表面燒結礦質量,而且造成混合料一進入風箱就被抽緊,影響混合料的透氣性,最重要的造成煤氣消耗高。因此通過控制點火器下面的1#~3#風箱的壓力,實現(xiàn)爐膛微負壓點火,對于改善料面點火效果,降低煤氣消耗有非常明顯的效果。

2 現(xiàn)狀分析

燒結機使用的煤氣介質受煤氣工藝的階段性操作影響存在波動性特征,熱值及壓力波動較大(附圖1)。生產中不得不頻繁調整煤氣、空氣閥門開度等參數(shù),對點火溫度穩(wěn)定及均勻性帶來嚴重影響,加之崗位人員對轉爐煤氣點火的頻繁操作,造成一段時間內的點火能耗偏高。

附圖1 煤氣熱值趨勢 煤氣壓力趨勢

我廠燒結點火煤氣消耗基本都維持在 36~38m3/噸燒結礦,與其他較先進的燒結生產線相比,點火煤氣消耗量相對較高。經總結分析,造成燒結點火煤氣消耗高的主要原因包括點火負壓高、點火溫度高、空煤比波動大、燒結布料料層低等。

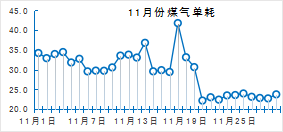

我廠燒結機機為2012年投產,臺車在線運行十年未曾更換,1-3#點火負壓長期維持在13~14KPa高負壓狀態(tài)下燒結(附圖2),在高負壓作用下煤氣熱量未能充分利用就被抽走。執(zhí)行器和閥板采用的是傳統(tǒng)形式設備,不能準確地執(zhí)行工控機指令(當工控機給定一個開度后,負壓和溫度數(shù)值變化滯后,甚至沒有變化)。臺車底梁與風箱上平臺之間存在大量串風,導致1#、2#、3#風箱的負壓不好控制。

附圖2

3 優(yōu)化思路和方案

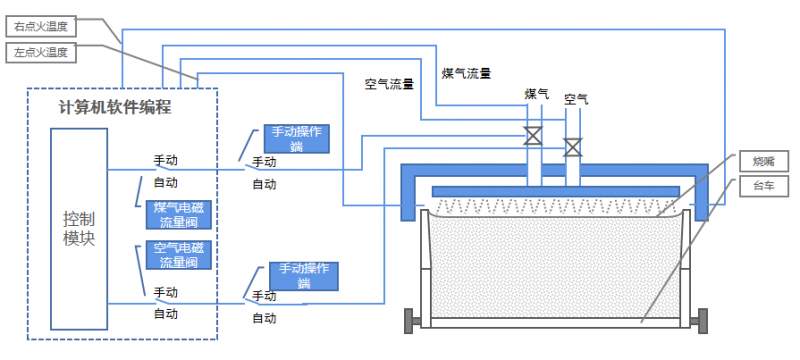

(1)燒結機的點火智能化控制,實現(xiàn)燒結機點火溫度智能控制,自動調整,節(jié)約煤氣消耗同時能保證及時準確的調整,具體改造方案:

① PLC及二級系統(tǒng)

通過PLC執(zhí)行系統(tǒng)的輸入模塊接收工藝過程的各種檢控參數(shù)和電氣設備狀態(tài)信息,經過數(shù)字化處理后,由PLC硬件系統(tǒng)通過網絡將所需的信息傳送到采集服務器,并接受操作站及應用服務器根據(jù)控制模型進行的數(shù)學運算和邏輯運算得到的執(zhí)行指令,將執(zhí)行指令通過輸出模塊給相應的執(zhí)行元件對生產過程進行控制。操作方式采用機旁手動、集中手動、集中自動三種方式,機旁優(yōu)先。集中手動、集中自動控制方式采用PLC控制。機旁手動控制不進PLC內。

② 儀表系統(tǒng)

增加紅外式熱值分析儀(1臺)、相關調節(jié)閥門。

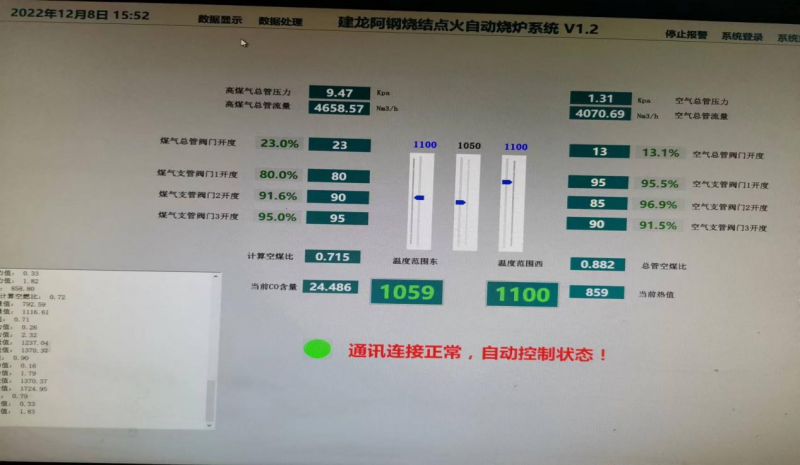

點火優(yōu)化控制模型是運用神經網絡方法對燒結礦質量和燒結能耗進行綜合建模,以燒結礦質量和燒結能耗為綜合優(yōu)化目標,以點火溫度為約束條件,運用改進粒子群算法進行優(yōu)化,得到點火強度等操作參數(shù)的優(yōu)化設定值。根據(jù)優(yōu)化設定值設計點火溫度模糊控制器,實現(xiàn)點火的全自動控制。通過設定點火溫度閾值。智能的點火控制可以節(jié)約能源,提高燃燒質量,并且減少人工成本。模型通過給定的目標點火強度,綜合考慮目標溫度、燒結機速、煤氣溫度及熱值、料層厚度等因素,采用模糊控制方法,根據(jù)對歷史數(shù)據(jù)的分析,通過自學習的方式,找到更好的空煤比,自動調節(jié)過剩系數(shù)。同比例調節(jié)空氣、煤氣流量,保證合適的點火溫度,實現(xiàn)生產、開停機、更換臺車過程點火的全自動控制。利用流量隨動調節(jié)模式,通過空燃比Kl和煤氣流量,得到設定的空氣流量的方式,在輸入端分別輸入設定的煤氣氣以及空氣的流量,啟動燒結機點火爐的初步運行;流量隨動調節(jié)模式穩(wěn)定后,進入點火溫度控制模式,主要利用穩(wěn)定狀態(tài)下的煤氣的當前值,也即隨動控制模式下設定的煤氣流量,以及設定的目標溫度,計算出可進一 步調節(jié)的新的煤氣流量目標值,再根據(jù)目標煤氣流量X空燃比=目標空氣流量,以對當前的煤氣以及空氣流量做進一步的修正。

在點火溫度控制模式穩(wěn)定后,進入點火強度控制模塊,其中點火強度指單位面積的混合料在點火過程中獲得的熱量,根據(jù)可測的已知量,求得一個當前的點火強度,當前點火溫度滿足的情況下,維持當前的煤氣以及空氣流量;當前點火溫度不滿足時,再根據(jù)當前的點火強度,給定目標點火強度,再根據(jù)目標點火強度反推出需要達到的煤氣流量,再結合空燃比求得需要的空氣流量,并調節(jié)至需要的煤氣以及空氣的流量值,并通過閥門的開度控制煤氣流量以及空氣流量,避免煤氣的浪費或熄火現(xiàn)象,同時保證PID閉環(huán)控制在調節(jié)過程中的穩(wěn)定性,防止燃燒不穩(wěn)定,以使燒結 機的運行更加安全、可靠以及穩(wěn)定。更好的完成點火功能,提高燃燒質量,最終實現(xiàn)點火過程的智能化。

(2)采用“微負壓自動點火技術”,通過有效的控制點火負壓來降低點火熱損耗。

對現(xiàn)有設備進行了技術改造后,通過PLC自動控制系統(tǒng)將1、2、3號風箱及爐膛的高負壓運行狀態(tài)改變?yōu)榈拓搲汉臀⒇搲哼\行狀態(tài)。使燒結過程能夠在長期穩(wěn)定的狀態(tài)下進行。彌補了之前存在的諸多缺陷,在提高料層、增加產量、降低燒結燃料比的情況下,預計降低了煤氣的消耗量約12%。

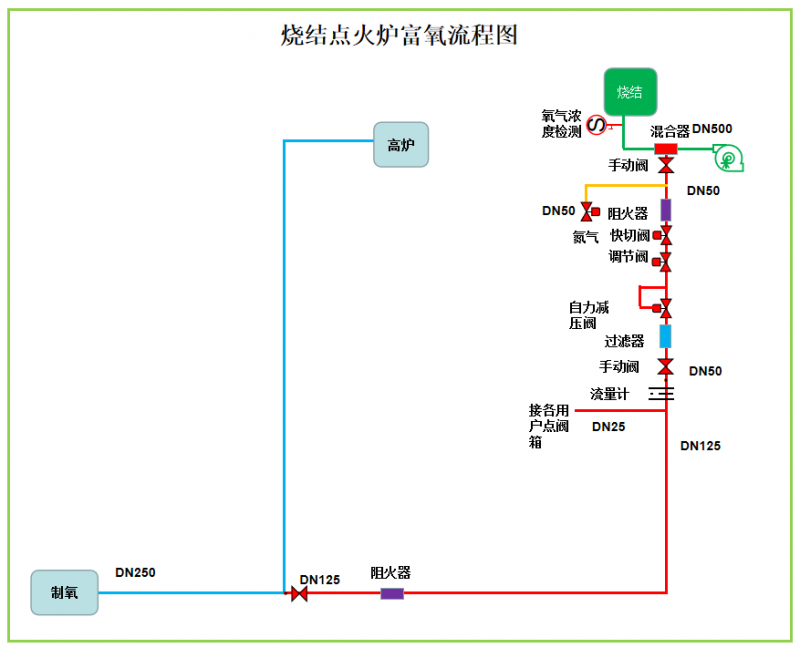

(3)富氧點火

燒結點火受煤氣介質熱值及壓力波動較大。且考慮阿城現(xiàn)場存在高爐煤氣、轉爐煤氣兩種氣源,導致轉爐煤氣熱值和壓力波動等因素點火效果的影響,引進富氧點火。

根據(jù)現(xiàn)場實際勘查,在助燃風機后通入低壓氧氣,低壓氧氣壓力約20kPa(G)。由現(xiàn)有高爐機后富氧管道接出DN125無縫鋼管(最大流量5632m³/h)作為氧氣管道,管道鋪設利用現(xiàn)鋼軋路管道支架至燒結東路分支管道支架到達燒結預熱爐出口處,管道安裝在支架最上方距離煤氣管道靜距離>0.5米,無縫管道進行噴砂除銹、脫脂、鈍化處理,在火車路口及調節(jié)閥出口處分別設置阻火器,氧氣管道在燒結區(qū)域安裝流量計作為調節(jié)指標顯示,混合器前設置調節(jié)閥組,閥組包括手動氧氣截止閥、氧氣過濾器、自力減壓閥、氧氣調節(jié)閥、氧氣快切閥、阻火器、緊急噴氮裝置、氧氣后截止閥,調節(jié)閥組前2米處開始使用DN50不銹鋼管道,閥門、彎頭、過濾器間隔最小間距為1.5米,閥組與氧氣經混合器氧氣接口連接,使氧氣均勻混合入空氣后送入燒結點火爐富氧,在混合器后安裝氧氣濃度檢測儀。

4 結論

(1)通過點火自動調整控制改造完成投入使用,燒結煤氣單耗由36.18m³/t,降低至34.17m³/t,噸礦降低煤氣2m³,煤氣消耗降低5.56%;

(2)微負壓技術投用后(11月20日投用),燒結煤氣單耗從11月1-19日的32.68m³/t,降低至23.12m³/t,煤氣降低幅度29.25%。