徐 冰, 黃世來, 梁長賀, 馬 鵬, 解 超, 王 猛

(安徽省馬鞍山鋼鐵股份有限公司, 安徽 馬鞍山 243000)

摘 要:馬鋼燒結 380 m2 燒結機采用新型幕簾式點火爐,實現了在配備有無熱源保溫罩的前提下,提升點火效果,改善燒結礦的質量。并在此基礎上進行了點火爐保溫爐爐膛負壓的技術調整,實現了保溫爐爐溫平衡,解決了表層燒結礦開裂等一系列難題。實現了焦爐、轉爐煤氣單獨點火情況下的點火強度自動控制系統的開發。

關鍵詞:燒結;點火爐;自動化

0 引言

馬鋼 380 m2 燒結機點火爐采用幕簾式點火方式,配備有無熱源保溫罩,點火效果明顯改善,燒結礦的質量也有了較為顯著的提高。其點火嘴 4 個為一組進行組合,并形成獨立的燒嘴塊,10 個燒嘴塊橫向排列,組合成整體點火燒嘴。第一排燒嘴使用焦爐煤氣,第二排燒嘴使用轉爐煤氣。保溫罩采用箱式或管式預熱系統預熱點火爐空氣,以期達到節約煤氣的效果。

由于馬鋼首次使用幕簾式點火爐,在使用過程中存在燒結料邊緣點火質量差、點火爐爐襯承受復雜的熱應力、氣流沖刷和混合料飛濺物的侵蝕以及有效降低點火能耗與固耗上升如何平衡等問題,有待不斷完善和提升。

1 點火技術的升級與應用

當燒結機臺車慢慢通過點火爐時,燒結開始,由抽風機供氧,從表層向下燃燒,完成燒結過程。如果燃燒熱量不足或溫度過低,則燒結不徹底,難以成燒結礦。如燃燒過量或溫度偏高,則燒結料過分熔化而結殼,會降低表層燒結礦的透氣性。因此,點火環節對燒結礦質量、對燒結過程有著重要影響[1-3]。

1.1 提高燒結機邊緣區域的點火強度

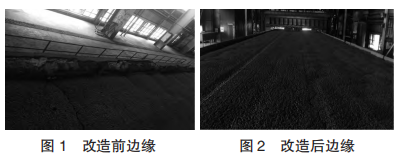

馬鋼在使用采用新型幕簾式點火爐后,一直存在邊緣點火差的問題。在進行了大量的生產實踐調整后,發現點火爐中部點火過剩,而兩側點火煤氣量不足,故對點火煤氣分布進行優化,在總煤氣量大致不變的情況下,將中部點火煤氣使用量減少,加大邊緣煤氣使用量,并適當控制兩側空煤比例,增強火焰強度,改造前后對比如圖 1、圖 2 所示。同時,對布料系統進行優化,使用一次整形、二次壓料的方式,將邊緣布料強化,從而增強邊緣點火效果。

1.2 點火負壓的調整與控制

點火負壓是燒結點火的關鍵,點火負壓過高或過低,對燒結點火質量影響較大。點火負壓低,會造成點好火的混合料表層熱量不易向下引。負壓過高,又會造成點火段燃燒物外噴,熱量損失較大。實踐證明,1—3 號風箱負壓控制在抽風負壓的 50%~60%范圍,即 6.0~8.0 kPa,是合適的點火負壓。

在日常檢修期間,加大了對 1—3 號風箱的維護,及時進行疏通及補漏。實際操作中,對 1—3 號風箱進行輪換制自動開啟,優化開啟時間,將蝶閥開啟時間由原來的 1 min、開度 0~100%降低至 30 s、開度 0~60%,既解決了過度開啟造成負壓波動大的問題,又有效解決了風箱在線堵塞問題。

1.3 使用微正壓保溫技術解決燒結礦表面龜裂

保溫制度不完善容易造成料層表面出現欠熔現象,燒結礦表面出現浮灰,產生大量返礦,從而導致燒結生產率降低、燒結礦冶金性能下降以及燒結能耗升高。

燒結混合料點火后,進入保溫爐進行保溫。為強化保溫效果,一般采用通入熱風進行保溫。但此種方式投資高,且有含塵氣體進入,惡化了燒結透氣性。如不采用熱風保溫技術,在點火保溫段會出現從臺車兩側滲入冷空氣,燒結表層燒結礦急速降溫,造成燒結礦表面龜裂嚴重,致使點火后燒結料層透氣性變化較大,影響燒結過程的穩定性。

針對燒結機點火爐投用后表層燒結礦龜裂較多的情況,繼續使用原來的點火爐保溫箱,延長了點火爐保溫段長度,保溫時間延長了 5~6 min,緩解了燒結礦表面龜裂多、點火效果差的情況。

為了克服現有技術存在的缺陷與不足,采用微正壓保溫技術,利用保溫爐下部風箱開度控制和保溫爐熱循環風量控制方法,將保溫爐內爐膛壓力維持在微正壓狀態,確保保溫爐內溫度在 150~350 ℃,并利用表層燒結自顯熱冷將空氣加熱到 120 ℃。

保溫控制系統根據保溫段爐膛壓力變化情況,首先控制保溫爐下部風箱蝶閥開度,通過調整燒結料層風量,實現保溫爐內爐膛壓力的調整。通過在循環熱風管道設置風量檢測系統,控制循環熱風量,使用保溫爐爐膛壓力信息反饋回風量控制器,調整進入保溫爐內的熱風風量,使保溫爐爐膛壓力穩定。在循環熱風管道設置溫度測量儀表,控制保溫爐爐膛壓力,降低保溫爐爐膛內部溫度,使循環熱風溫度穩定。

1.4 進行燒結總體風量的再平衡分配

燒結風量調整分配后,解決了尾部燒結礦冷卻速度較快的問題,但前部風箱風量增加,垂直燒結速度加快,致使上部燒結料高溫保持時間縮短,上部燒結料存在夾生料的情況。對燒結 4—6 號風箱進行再控制,尾部風箱控制適當放寬,適當延長上部燒結礦燒結時間,燒結礦整體強度得到提升。

1.5 對 A 燒結機進行優化

根據 B 燒結機點火爐先期使用一年情況中發現的不足,在更換 A 燒結機點火爐時進行優化。

1)B 燒結機新型點火爐前后爐墻據料面高度為150 mm,造成前后兩端冷風串入較多,影響到點火爐一排點火效果以及保溫爐保溫效果。因此,A 燒結機點火爐將前后爐墻高度降低 50 mm。

2)B 燒結機點火爐空氣主管進入預熱箱入口段在點火爐爐內溫度發生變化時,主管道抖動嚴重。幕簾風直接與空氣主管相連,在大幅使用幕簾風時,料面急劇冷卻,致使料面裂紋增加。A 燒結機幕簾式點火爐使用預熱風,且直接接入空氣主管,消除了 B 燒結機點火爐問題。

3)B 燒結機新型點火爐保溫爐換熱箱使用長方體設計,換熱箱使用期間換熱箱底部出現變形、焊接點脫焊等故障,致使空氣大面積竄出,嚴重影響到點火爐的安全使用以及點火效果,煤氣消耗上升約 10%。

A 燒結機預熱箱改造為管式設計,消除了熱應力,并采用蛇形布置,空氣預熱溫度由 B 燒結機的 65 ℃提高到 92 ℃水平。

1.6 燒結點火自動程序的開發與應用

馬鋼原點火方式為焦爐煤氣點火,經過多年改造,形成了獨特的焦爐、轉爐煤氣點火方式,且應用于新型點火爐,點火效果好。

但是,點火控制中焦爐、轉爐的使用比例、焦爐轉爐時的空煤比等數據,均需要人工進行控制,煤氣浪費較為嚴重。為實現點火穩定,需要根據點火強度、機速等計算煤氣流量,并根據物料濕度進行修正,在此基礎上,再根據點火爐溫度對流量進行微調。

因為轉換爐煤氣的單位熱值價格較低,所以,在本設計中在一排使用焦爐煤氣,并進行小流量定量控制。由二排轉爐煤氣來實現點火溫度的穩定。自動控制模型原理如圖 3 所示。

1)自動控制。根據機速、混合料濕度的跟蹤及目標點火溫度,并與實際測定值相對比,計算得出轉爐煤氣的設定值,輸出控制信號調節閥位,實現在線實時自動控制。

2)定量設定。操作員能夠設定閥位,控制加水量。

2 應用效果

A 燒結機點火爐投用后,點火能耗較 B 燒結機點火爐下降 10%左右,并且在加強燒結表面點火、解決邊緣點火差及燒結上部燒結礦強度的同時,燒結內返率下降,燒結礦轉鼓質量上升。

從表 1 可以看出,燒結內返率由改造前的平均18.74%降低至現在的平均 17.02%水平,燒結礦成品率上升 1.72%。按照 2016 年 1—10 月份燒結礦產量707.6 萬 t 計算,增產可達到 6.9 萬 t,按燒結礦加工成本為 51.78 元 /t 保守計算,年降本可達到 357 萬元。

3 結語

燒結生產正朝著大型化、智能化方向發展,尤其對大型燒結機而言,生產過程平衡是確保燒結質量的一個關鍵環節。馬鋼使用新型點火爐,通過應用點火爐預熱風溫控制、保溫爐爐膛壓力及溫度控制以及點火強度自動控制等技術,實現了降低表層燒結礦龜裂、提高點火強度和降低返粉的目標。燒結全過程自動化、標準化和智能化控制,將是燒結生產提標降耗的必由之路,也是十分有意義的研究方向。

參考文獻

[1] 于強,李強.太鋼燒結點火技術的發展與進步[J].燒結球團,2006(3):26-29.

[2] 張群山,戚義龍,徐冰,等.馬鋼降低 2×380 m2 燒結機固體燃耗的生產實踐[J].安徽冶金科技職業學院學報,2016(4):17-22.

[3] 丁雪,何志軍,張紅軍,等.保溫制度對表層燒結礦質量的影響[J].遼寧科技大學學報,2011(1):33-35.