魏志江 楊冬云

(河鋼宣鋼煉鐵廠 河北 宣化075100)

摘要:本文闡述了河鋼宣鋼煉鐵廠通過精益管理、裝備升級、利用先進節能技術和余熱回收等措施,提高了能源利用水平,為宣鋼的持續發展奠定了基礎。

關鍵詞:煉鐵;能源;節能技術;余熱回收

1概述

鐵前工序是鋼鐵冶煉流程中的耗能大戶,占總能耗的75%左右。河鋼宣鋼煉鐵廠有高爐四座,2500m3兩座,2000m3一座,1800m3一座,360m2燒結機燒結機三臺、百萬噸鏈篦機回轉窯兩座,生鐵產能700萬噸/年,年消耗能源300萬噸。隨著鋼鐵市場競爭的日益激烈,降低成本是企業生存和發展的唯一途徑,而成本中最可控部分是能源消耗。近年來,河鋼宣鋼煉鐵廠為降低成本,千方百計地降低能耗,通過精益管理、淘汰落后產能、利用先進技術和余熱回收等手段,使得能耗指標得到改善。

2 管理節能

2.1 完善能源管理組織機構

能源管理組織機構由設備能源科為日常管理部門,各作業區確定兩名能源管理人員,一名作業區能源主管和一名作業區能源管理員,負責作業區的能源管理工作,為能源工作的開展提供了組織保障,方便了能源工作的順利開展。在生產調度組織機構的基礎上,建立能源調度體系,生產調度每班設能源調度一名,為能源的優化使用、合理調度提供了組織保障。

2.2 完善能源管理制度

為使節能工作開展程序化、制度化,我們制定了一系列行之有效、操作性強的節能管理制度,包括《煉鐵廠計量監督管理辦法》、《煉鐵廠物料驗收管理辦法》、《煉鐵廠節能管理制度》、《煉鐵廠能源管理辦法》、《煉鐵廠能源消耗管理辦法》、《煉鐵廠供排水管理辦法》、《煉鐵廠節約用電、用水、用蒸汽管理規定》、《煉鐵廠能源計量管理辦法》等,為能源管理的順利進行提供了制度保證。

2.3完善能源計量管理

計量是管理的基礎。焦炭、噴吹煤等固體能源從進廠計量、檢驗、消耗方面建立完善的原始記錄統計臺帳和報表制度,并納入到ERP系統,做到了能源進廠有驗收,用能有手續,消耗有指標,指標有考核的閉環管理體系。對風、水、電、氣等動力能源介質,按照國家標準建立了三級計量體系,同時納入到公司能源管控中心數據平臺,實現了適時監控。

2.4建立動力能源的“日統計、周總結、月考核”制度。

每天統計核算動力能源消耗、回收及成本完成情況,作業區早會上通報分析,并在廠公共數據平臺上發布,及時發現問題解決問題。我廠每周對動力能源成本完成情況進行通報,提出問題和改進措施。制定完善的動力能源消耗指標計劃和考核辦法,月度對各作業的指標完成情況進行考核,形成了閉環控制。

2.5 建立周例會制度

通過周例會的召開,推動節能工作的開展。周例會中對一周能源消耗、熱工參數控制、避峰就谷用電、循環水濃縮倍數等進行分析,針對存在的問題提出下一步的重點工作,通報上周例會中安排工作的落實情況,通過滾動式的管理方式,促進了問題的解決,推動了節能技術的進步。

2.6 加大節能工作檢查力度

為保證各項節能管理制度的執行,避免違規用能和跑冒滴漏的現象,我們設專人專崗進行督查,對煉鐵廠各個用能環節進行檢查,檢查出的問題在廠早會上通報、考核并限期整改。

2.7 積極開展對標工作

能效對標是河鋼宣鋼煉鐵廠的一項長效機制,與邯鋼、承鋼建立了對標聯系制度,制定了能效對標實施方案,定期召開指標對標分析會。在與集團內部和省內對比的同時,還積極與國內先進單位進行對比,分階段、分層次確立標桿單位和標桿指標,同時還不定期的開展專題對標、考察活動,深入對比、分析、學習、轉化、實踐,促進能耗指標水平的不斷提高。

2.8 強化節能設施管理

引進PM設備管理系統,提升重點用能設備的檢查、維護、檢修水平。利用PM設備管理系統提前發現設備隱患,做到了及時發現,有效控制,杜絕事故擴大,確保節能設備正常穩定運行,最大限度的發揮現有節能設備的作用。

3 結構節能

近年來,河鋼宣鋼煉鐵廠先后淘汰了300m3高爐四座、450m3高爐一座、36m2燒結機四臺、86m2燒結機一臺、64 m2燒結機兩臺、10m2豎爐兩座、8m2豎爐兩座。淘汰落后產能:煉鐵200萬噸、燒結400萬噸、球團170萬噸,形成節能能力4.26萬tce。煉鐵、燒結、球團工序實現了裝備大型化、自動化,提高了裝備水平,為降低能源消耗奠定的堅實的基礎。

煉鐵廠淘汰落后產能情況表 表1

|

淘汰設備名稱 |

高爐 |

燒結機 |

豎爐 |

|

||||

|

規格 |

300m3 |

450m3 |

36m2 |

86m2 |

64 m2 |

8m2 |

10m2 |

合計 |

|

臺基數(臺套) |

4 |

1 |

4 |

1 |

2 |

2 |

2 |

16 |

|

產能(萬噸) |

140 |

60 |

140 |

70 |

190 |

75 |

95 |

|

|

節能能力(萬噸) |

2.23 |

0.84 |

0.8 |

0 |

0 |

0.17 |

0.22 |

4.26 |

4 節能新技術應用

4.1 厚料層燒結技術

厚料層燒結是燒結工藝的一個重大發展,充分利用料層的自動蓄熱,減少混合料中的配碳量,發展燒結料層中的氧化氣氛,通過低碳、低水等改善料層透氣性、提高垂直燃燒速度的措施,降低固體燃耗、提高燒結礦質量。研究表明,料層每增加10mm,降低固體燃耗0.3Kg/t。煉鐵廠通過努力,料層厚度提高到600-700mm。按料層由450mm提高到700mm計算,降低焦粉消耗7.5 Kg/t,折合降低工序能耗5.6kgce/t。

4.2降低燒結漏風率

燒結機系統漏風包括燒結機本體漏風和環冷機漏風。我們在治理本體漏風的基礎上,針對環冷機漏風問題,2016年12月引進了包容式機械密封技術。在不改動原有主體結構的基礎上拆除原有的動靜密封系統,用包容式機械密封系統取代原有的橡膠密封,用金屬軸端密封取代原有的橡膠軸端密封。改造完成后,有效地降低了環冷機漏風,提高了風機的有效利用率,改善了環境。

4.3高爐熱風爐頂燃式改造

原為內燃式熱風爐,由于內燃式熱風爐存在諸多缺點,高爐風溫偏低,制約著煉鐵技術指標的進一步提高。隨著高爐71風機和80風機的配備,入爐風量大幅度增加,熱風爐的蓄熱面積相對較小,熱風溫度很難達到1000℃以上,成為高爐強化冶煉的限制環節。為此,煉鐵廠引進旋流式頂燃熱風爐的專利技術,逐步完成了熱風爐的頂燃式改造,為高爐提高風溫、增加噴煤量、降低焦比創造了條件。

4.4 轉爐煤氣在熱風爐中的應用

河鋼宣鋼煉鐵廠四座高爐熱風爐的燃料均為高爐煤氣,由于煤氣熱值低,雖然對熱風爐進行改造,但風溫長期在1050℃左右,較低風溫造成焦比、燃料比等技術經濟指標相對落后。為此,煉鐵廠在2015年進行了轉爐煤氣摻燒改造,將高熱值的轉爐煤氣應用到了1800m3和兩座2500m3高爐,根據高爐需要,調節轉爐煤氣與高爐煤氣的配比,達到了提高風溫的改造目標。改造后風溫水平變化情況見表2。

改造后平均風溫變化情況 表2

|

|

1#高爐 |

2#高爐 |

3#高爐 |

4#高爐 |

|

改造前 |

1050℃ |

1050℃ |

1080℃ |

1050℃ |

|

改造后 |

1130℃ |

1080℃ |

1080℃ |

1150℃ |

注:3#高爐未摻燒轉爐煤氣

4.5 高比例噴煤技術應用

高爐噴煤技術具有以非焦煤代替部分焦炭、減輕污染、降低生產成本,節約焦煤資源的作用,在富氧的配合下,可以提高高爐的生產能力。通過對噴煤的自動噴氮、煤粉管路、收粉器箱體等系統進行技術改造,提高了磨煤能力和自動控制水平,使得高爐噴煤水平達到140kg/t,代焦節能率為0.5%,有效降低了煉鐵成本。

改造后高爐煤比的變化情況 表3

|

|

1#高爐 |

2#高爐 |

3#高爐 |

4#高爐 |

|

改造前 |

115kg/t |

115kg/t |

120kg/t |

110kg/t |

|

改造后 |

150kg/t |

140kg/t |

160kg/t |

130kg/t |

4.6高爐沖渣系統改造

1800m3和兩座2500 m3高爐的沖渣系統采用嘉恒法渣處理,經過多年的運行,設備嚴重老化,脫水器等設備跑水溢流嚴重,水耗大維護成本高。2016年,采用“組合式錐斗沉淀池細渣沉淀+提升式細渣機械分離”的渣處理新技術對1800m3和兩座2500 m3高爐的沖渣系統進行改造,工藝圖如圖1所示。改造完成后渣水分離效果良好,設備故障率和維護成本大大降低。杜絕了溢水現象,現場環境得到了很大的改觀,沖渣水耗由改造前的噸鐵0.28m3下降到改造后的0.2m3,節水效果明顯。

5 余熱回收利用

5.1高爐熱風爐雙預熱

利用熱風爐煙氣余熱通過換熱器對助燃空氣和煤氣同時進行預熱,是提高風溫、增加高爐噴煤量和降低燃料比的有效手段。1號2500m3高爐和1800 m3高爐原設計有雙預熱系統,但2號2500 m3高爐是通過換熱器預熱煤氣,利用燃燒爐預熱助燃空氣。由于燃燒爐本身要消耗高爐煤氣,流量約10000m3/h,相當于一臺10t/t的燃氣鍋爐,使得熱風爐整體煤氣消耗較高,為此對該預熱系統進行改造,取消燃燒爐,利用熱風爐煙氣對煤氣和空氣進行預熱,預熱溫度達到170℃以上,達到了提高風溫降低消耗的目的。目前,1800m3和兩座2500 m3高爐均為熱風爐煙氣雙預熱系統。

5.2熱風爐煙氣用于噴煤制粉干燥

噴煤制粉采用熱風爐廢煙氣進行干燥,同時降低系統氧含量,滿足中速磨磨煤時的惰性氣體需求,提高煙煤配比。煙煤比和廢煙氣溫度的提高,使得煤粉硬度降低,可磨性提高,中速磨臺時產量提高,開機時間減少,節約電耗,也為避峰就谷作業創造了有利條件。同時大幅度減少了入口氮氣的吹入量,節約氮氣消耗。目前我廠四套磨煤系統全部利用熱風爐廢煙氣,節能效果顯著。

5.3 高爐水沖渣余熱回收利用

2000m3高爐沖渣水余熱采暖一期工程于1999年投入使用,以供廠區采暖為主。2003年實施了二期工程,對原系統進行改造,增加了供熱能力,在原供熱區域的基礎上,增供了居民宿舍采暖,取消燃煤采暖鍋爐74噸位。2016年對兩座2500 m3高爐沖渣系統進行改造性大修,同時進行了余熱利用改造,把兩座2500 m3高爐的沖渣余熱利用起來進行采暖,現在高爐沖渣余熱采暖面積已達到25萬m2。

5.4 燒結余熱回收利用

三臺燒結機的環冷余熱均得到回收利用。1號和2號360m2燒結機環冷余熱鍋爐為69t/h雙壓余熱鍋爐,產生蒸汽進入補汽凝汽式汽輪機組發電,發電機組為1套25MW汽輪發電機組;3號360m2燒結機環冷余熱鍋爐為60t/h余熱鍋爐,并利用大煙道余熱,產生蒸汽進入補汽凝汽式汽輪機組發電,發電機組為1套12MW汽輪發電機組;目前發電量最高達到20kWh/t礦。

6 沖渣水系統優化改造

6.1渣場水用于沖渣

四座高爐熔渣處理后產生的水渣分別堆放在三個渣場,由天車抓斗完成裝運和外發銷售。四座高爐日產水渣近8000多噸,高爐熔渣經水碎粒化脫水后,通過皮帶機輸送至堆渣場后的水渣仍含有一定水,原來的渣場水用排污泵排至下水道。如此不僅浪費能源,易造成下水道堵塞,而且水處理難度增大。為了充分利用該部分水,在渣場附近建回水池,渣場水沉淀后引到回水池再泵到沖渣循環池中用于沖渣。目前1號高爐北場沖渣完全使用渣場水,年節約新水18萬m3。

6.2焦化廢水用于沖渣

消納焦化生化廢水的重要途徑就是供高爐沖渣,煉鐵廠四座高爐沖渣系統均建有使用焦化廢水的設施。2016年,兩座2500 m3高爐沖渣系統大修改造后,脫水器篩板縫隙縮小,容易堵塞,繼續使用焦化廢水有可能造成高爐沖渣系統設備故障率的提高,所以改造后就減量使用焦化廢水。目前,焦化廢水主要用于2000m3高爐沖渣,該爐采用傳統的水沖渣出渣方式,渣水進入過濾池中抓渣處理,渣水經過濾后進入循環池中。過量的使用焦化廢水也會使濾料板結,透水性變差,但通過調整使用量能夠保持焦化廢水的消納功能,目前用量約在40m3/h左右。

6.3 工業排水用于沖渣

河鋼宣鋼設備能源部160t/h鍋爐距1號高爐較近,鍋爐排污水可供沖渣使用。為此,通過改造將鍋爐排污水送至1號高爐沖渣循環池用于沖渣。另外,在高爐爐溫高時,空冷器的能力不足,需要增加工業噴淋水,時有溢流現象,現將循環水泵站噴淋溢流水送到高爐沖渣循環池中進行沖渣,減少了新水使用量。

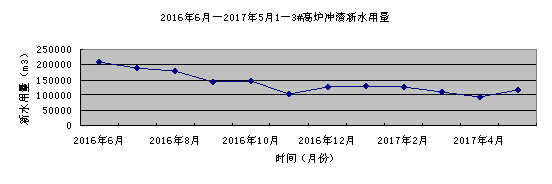

通過對高爐沖渣用水進行優化,充分利用工業廢水,降低了新水消耗,改造后新水消耗從20.9萬m3/月逐步降低,至2017年5月降低到11.5萬m3/月,月節水9.4萬m3。如圖2所示。

7 節電技術

7.1節能泵的改造

針對水泵普遍存在的“大流量、低效率、高能耗”狀況,我們與節能服務公司合作,通過檢測分析水泵運行參數,提出節能改造方案,量身定做了40臺“高效節能泵”,替換目前處于偏工況、低效率運行的水泵;在一些負荷變化較大的系統上,安裝自動控制系統,提高運行效率。另外,結合國家淘汰落后電動機的政策,我們擬對31臺功率較大的Y系列電機進行淘汰性改造,更換為永磁電機,預計綜合節電率達到15%以上。

7.2峰谷平用電管理

噴煤工藝的磨煤和燒結的燃料破碎是間斷性的作業,功率較大,是實施峰谷差用電的最佳設備,煉鐵廠制定了詳細的避峰就谷用電管理規定,對煤磨和破碎作業時間進行了詳細的規定。要求對作業時間進行記錄,并對制度執行情況進行跟蹤,每周對作業時間進行匯報,對違返制度的作業進行分析考核。通過細致的工作,我廠谷峰電差達到600萬kwh/年,降低了用電成本。

7.3變頻技術改造

對功率較大的變負荷風機均進行了變頻調速技術改造,其中效果最明顯的是360m2燒結機主抽風機的變頻改造工程。煉鐵廠1#2#360m2燒結機配四臺6700kw、10kv主抽風機電機,原設計沒有變頻裝置,調整工況只能靠風門調節,造成電能的浪費,為此,對該主抽風機進行高壓變頻技術改造,結合燒結工藝要求對電機頻率進行動態調整,最低運行頻率35hz,常用42hz,節電量達到10%以上。

8 結語

河鋼宣鋼煉鐵廠在節能精益管理的同時,通過淘汰落后產能、節能技術進步和余熱回收等措施,提高了能源利用水平。2017年1-5月,煉鐵工序能耗408.56kgce/t,比2014年的426.48kgce/t降低了17.92kgce/t,形成節能能力12.3萬tce/年,降低了工序成本,為河鋼宣鋼的持續發展奠定了基礎。