孫 敏,張得科

(甘肅酒鋼集團宏興鋼鐵股份有限公司 煉鐵廠,甘肅 嘉峪關(guān) 735100)

摘 要:對酒鋼6#高爐降料面停爐操作進行了總結(jié),采用不回收煤氣空料線打水的方式,考慮停爐過程中爐內(nèi)易出現(xiàn)爆震影響安全,采用了爐內(nèi)爆震預(yù)控技術(shù),整個過程歷時9h12min,順利將料面降到了爐缸風(fēng)口區(qū)域,停爐累計風(fēng)量381.97km3 ,爐頂累計打水174.1m3,爐身通氮氣 47.1m3 ,實現(xiàn)了快速、安全停爐。

關(guān)鍵詞:停爐;降料線;打水;爐頂溫度;打水量

0 引言

甘肅酒鋼集團宏興鋼鐵股份有限公司(簡稱:酒鋼)6#高爐 2021年12 月21日投產(chǎn)以來,在酒鋼“低品位、高堿、高鋅、高硫、高灰份”的原料、燃料條件下,高爐爐況保持了長期的穩(wěn)定、順行。2021年開爐至本次停爐平均風(fēng)量為1164 ~ 1209m3 / min; 產(chǎn)量水平1362~1615t / d,其中 2023 年3月份日產(chǎn)達到1615t / d,入爐焦比417kg / t。 投產(chǎn)后高爐逐步強化,由于高爐設(shè)計、施工、選材等方面缺陷,加之調(diào)整上認識不足,邊緣氣流抑制不好,爐身水管破損速度加劇,截止2024 年6月份4 段、5段、6段破損率上升至90.62 %、72.91%、48.96%,爐身4 段、5段爐皮出現(xiàn)不同程度內(nèi)凹和鼓包等系列嚴重威脅高爐安全運行問題。 期間采取了降低冶煉強度、安裝微冷、異型冷卻器、硬質(zhì)壓入造襯、爐體4 ~ 8段區(qū)域分四層架設(shè)噴淋打水管等一系列維護措施,爐體劣化速度得到一定控制。

1 停爐前爐體狀況

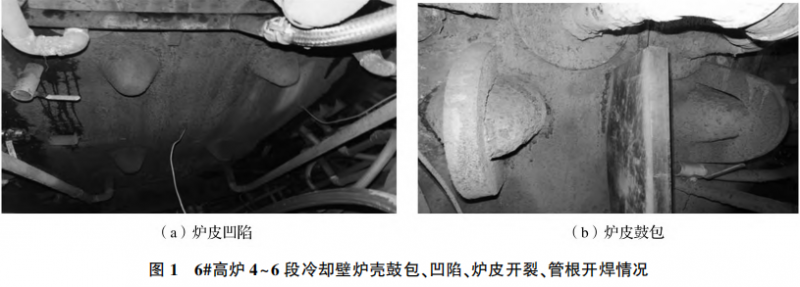

6#高爐4~6段爐皮變形嚴重,截止停爐前4段安裝微冷 42 件,異型冷卻器1件;5段安裝微冷45件,異型冷卻器15 件;6段安裝微冷18件;休風(fēng)檢查5段 3#~20#冷卻壁區(qū)域爐殼鼓包、凹陷呈持續(xù)惡化趨勢,5月17日休風(fēng)檢查4段13# ~15#冷卻壁部位爐皮鼓包100mm,5段 4#-6#冷卻壁處爐皮鼓包80mm,9# ~ 12#冷卻壁處爐皮鼓包120mm, 較4月19 日爐皮變形量增加20 ~30mm,6段12#~15#鼓包,5段5 # ~17#中部爐皮鼓包呈加劇趨勢,5 段10#部位爐皮開裂150mm 補焊處理,爐皮焊接的加強筋板焊縫拉裂,如圖1所示,檢查冷卻水管管根、墊片、螺栓罩焊縫以及已安裝的微冷和異型冷卻器焊縫均有不同程度的開焊,出現(xiàn)冷卻水管管根內(nèi)陷和管根脫落的狀況,未破損冷卻水管管根焊縫拉裂增加,爐皮溫度波動導(dǎo)致局部爐殼出現(xiàn)冒蒸汽現(xiàn)象,采取增加爐殼外部噴水強制冷卻措施。

2 停爐前準備工作

2.1 參數(shù)控制

停爐前6#高爐以“穩(wěn)定順行、渣鐵熱量充沛”為主要操作方針。 穩(wěn)定原料、燃料結(jié)構(gòu),穩(wěn)定爐內(nèi)各項操作參數(shù),日產(chǎn)量維持在1360t /d,調(diào)整燃料比保證渣鐵熱量充沛,鐵水溫度>1450 ℃ 。 為保證停爐安全和處理爐墻黏結(jié)物,高爐采取增加焦比、提高爐溫、降低堿度、適當(dāng)配加螢石改善渣鐵流動性等措施。 大致分為三個階段進行:①提高爐溫2d,要求生鐵[Si] 0.70% ~1.10%,保證每爐次鐵鐵水溫度>1450 ℃ ,若有兩爐次鐵水溫度達不到要求,繼續(xù)提高爐溫0.1% ~0.2%。 爐渣堿度按1.04±0.02 倍控制,四元堿度0.95~1.00倍中限控制;②加螢石1d, 隨著爐溫控制水平的提高,根據(jù)高爐實際爐況,6月16日17:00開始每批加200 kg螢石洗爐,保證渣鐵良好的流動性。 ③全焦冶煉1d,6月17日 0:00 焦炭負荷調(diào)至2.3 t / t,礦批14.0t;提高生鐵[ Si] 至1.0% ~2.0%,爐渣堿度按1.00±0.02校核。

2.2 蓋面焦的加入

為了在料面形成一定厚度的焦炭層,避免爐頂打水直接接觸液態(tài)渣鐵,產(chǎn)生大量氣體,爐內(nèi)爆震, 降料面時盡可能消除中心料柱,同時有利于在料面降到風(fēng)口區(qū)之前,爐墻渣皮及黏結(jié)物脫落后能夠更好地熔化和還原,高爐預(yù)降料線停止上礦后,分5 批加入共計25t蓋面焦,焦炭入爐前在裝入料車后進行打水,務(wù)必使得焦炭全濕,加完蓋面焦后高爐不再上料。

2.3 預(yù)休風(fēng)處理

本次6#高爐從6月17日20:30時通過空料線的方式逐步降料線,計劃在8:30時休風(fēng)時料線降到6~ 8m,預(yù)降料面期間煤氣回收,頂溫按照280 ~350 ℃控制,頂溫控制主要以爐頂打水為主。 休風(fēng)時料線實際降至7.2m,頂溫 298 ℃ 。 由于送風(fēng)后放風(fēng)閥電機異常,采用手動盤放風(fēng)閥操作,造成送風(fēng)延期(計劃12h),實際休風(fēng)時間為8:35~21:06 時(休風(fēng)12h31 min),休風(fēng)期間主要完成了以下工作:

⑴檢查爐頂霧化打水降溫系統(tǒng)。 將現(xiàn)有的舊打水系統(tǒng)3根打水管抽出,安裝新制作的打水管,確保每根打水管水量≥10 m3 / h,安裝后送少量水,防止燒壞打水管。

⑵爐身6、9段爐皮圓周方向安裝8個氮氣吹掃點,氮氣管插入爐內(nèi)100mm,上下兩層錯開。

⑶煤氣取樣管吹掃恢復(fù)。

⑷對高爐計算機系統(tǒng)建立的累計風(fēng)量畫面和爐頂4個溫度趨勢畫面進行校對。 預(yù)休風(fēng)時對冷風(fēng)流量、熱風(fēng)壓力、爐頂壓力和爐頂溫度測量儀表進行校對,保證計量準確,制作停爐趨勢。

⑸安裝2根加長16m 探尺 ( 均為不銹鋼探尺),調(diào)整探尺極限,提尺時提至2 ~4m;校對雷達探尺,保證探測深度 16m。

⑹對高爐區(qū)域、凈煤氣、半凈煤氣管道打水、泄水、爐基照明進行檢查,保證照明充分。

⑺全面檢查冷卻系統(tǒng),確保各設(shè)備正常運行,嚴禁向爐內(nèi)漏水。

⑻切斷高爐富氧,堵盲板。

⑼檢查氣密箱外部打水冷卻管。 檢查從爐喉平臺接引至爐頂東西放散口的DN42mm 管道高壓水供水正常,放散口分別安裝2套打水降塵裝置,打水下方電器設(shè)備設(shè)施做防水保護。

⑽風(fēng)口二套、小套水量提至最大。

⑾通知TRT堵進出口盲板。

⑿開口機角度調(diào)至12°。

⒀為控制高爐放散煤氣期間隨煤氣大量冒煙造成環(huán)境污染問題,恢復(fù)爐頂東西放散口環(huán)形降塵打水管,在送風(fēng)前10min手動打開,保證在降料線期間不間斷打水。

3 空料線停爐操作

2024 年6月17日21:06 時送風(fēng)開始降料面,為避免氮氣管道堵塞,高爐在預(yù)休風(fēng)期間對爐皮開孔進行疏通,在高爐送風(fēng)前爐身6段、9段通入氮氣, 初始流量為850m3 /h,東尺6.59m、西尺6.71m; 0:11時風(fēng)量加至992m3 / min(送風(fēng)比達到2.20 倍), 風(fēng)壓0.157MPa,爐頂壓力0.111MPa,風(fēng)溫892 ℃ , 由于爐內(nèi)負荷輕及預(yù)降料面較計劃深接近0.5m,隨著爐內(nèi)風(fēng)量增加及風(fēng)溫提升,爐頂溫度迅速上升, 21:57 時西北方向頂溫達到372 ℃ ,爐頂噴霧打水開啟,此次降料面期間風(fēng)量控制較為平穩(wěn),未出現(xiàn)頂壓大幅冒尖導(dǎo)致爐內(nèi)減風(fēng)情況,1:45 ~ 2:40時由于H2含量超標,爐內(nèi)采取減風(fēng)措施控制(885m3 / min下降至718m3 / min);由于爐頂打水產(chǎn)生大量蒸汽2:00時雷達探尺間歇性失真,4: 30 時料線降至14.4m后西尺坨子掉,后期料面由東尺單尺測量,綜合累計風(fēng)量(38.2 萬 m2 )、渣鐵排放、風(fēng)口工作情況判斷在6:18時高爐結(jié)束停爐降料面工作;在整個降料面過程中未出現(xiàn)明顯管道氣流,也未出現(xiàn)爆震,降料面過程總體平穩(wěn)。

3.1 停爐過程中風(fēng)量、風(fēng)溫與打水量控制

為有效縮短停爐時間,降料面初期盡可能控制大風(fēng)量、高風(fēng)溫,并且保持與風(fēng)量匹配的頂壓有利于穩(wěn)定爐內(nèi)煤氣流分布,隨著料面下降,料層逐漸變薄逐步減小風(fēng)量,降低煤氣流速防止局部產(chǎn)生管道,同時逐步降低風(fēng)溫控制打水量,降低產(chǎn)生爆震的可能。

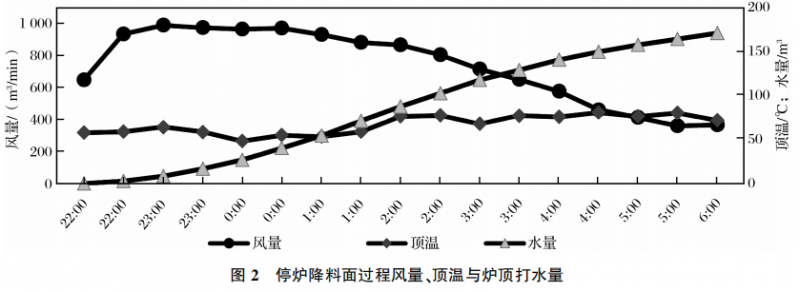

通過數(shù)據(jù)反映出降料面過程中風(fēng)量、風(fēng)溫的控制,使得頂溫整體平穩(wěn)且有效控制了爐頂打水量,大大降低了爆震的可能,在整個停爐過程未發(fā)生爆震,本次停爐過程累計風(fēng)量達到381.97km3 ,累計打水量171.702t。 本次降料面過程中具體的風(fēng)量、頂溫和爐頂打水量如圖2 所示。

3.2 停爐過程中爐頂溫度與打水量控制

停爐過程中,爐頂溫度與打水量的控制至關(guān)重要,合理控制這兩個因素,不僅能夠確保停爐過程的煤氣系統(tǒng)的安全,還能減少對設(shè)備的損害。 爐頂溫度與打水量的控制是一個動態(tài)的過程,需要操作人員具備豐富的經(jīng)驗和敏銳的觀察力,通過實時監(jiān)測溫度變化,及時調(diào)整打水量和其他操作參數(shù),才能確保頂溫始終處于安全可控的范圍內(nèi),打水量過多,霧化效果變差,爐頂溫度偏低,水可能直接打在料面, 與熾熱焦炭接觸后產(chǎn)生大量H2容易發(fā)生爆震,不利于安全停爐;打水量過少,爐頂溫度控制高,不利于煤氣系統(tǒng)安全。

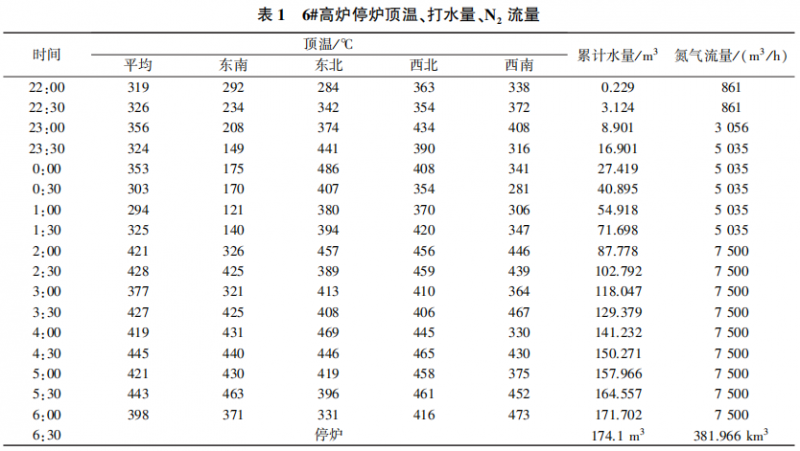

隨著料線的降低,料層變薄頂溫上升速度逐步加快,雖然可通過控制風(fēng)量進而控制頂溫,但由于大風(fēng)量可加快停爐,操作過程盡可能控制相對較大風(fēng)量,過程中根據(jù)頂溫情況開啟爐頂打水降溫裝置,盡可能做到維持相對穩(wěn)定的打水量,以控制爐頂溫度總體在范圍之內(nèi)。 控制停爐前期爐頂溫度350 ~400 ℃ ,控制停爐后期(料面進入爐腰后)爐頂溫度400~460 ℃ ,氣密箱溫度≤100 ℃ 。 4個爐頂溫度電偶溫度偏差控制≤50 ℃ ;根據(jù)料面位置及風(fēng)量維持相適應(yīng)的水量的情況下,頂溫持續(xù)升高,通過減風(fēng)和降低風(fēng)溫配合控制達到頂溫控制平穩(wěn),停爐過程頂溫、打水量以及氮氣流量見表1。

3.3 煤氣成分與氮氣控制

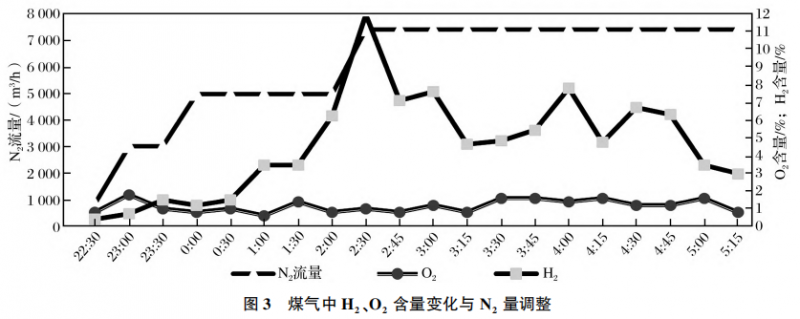

在停爐降料面過程中如何防止爆震是停爐過程中爐體安全的關(guān)鍵。 ①降料面初期料層較厚,頂溫整體上升速度較慢,打水量整體較小,爐內(nèi)H2含量較低,爐內(nèi)爆震幾率小;②降料面料線淺時,打水不會與紅熱焦炭直接接觸從而產(chǎn)生大量蒸汽。當(dāng)料面接近爐腰時,焦炭層薄,此處焦炭接近完全燃燒,爐頂打水與紅熱焦炭接觸產(chǎn)生大量H2 ,與此同時由熱風(fēng)帶入的部分O2 不能完全燃燒而殘余至爐內(nèi),H2、O2含量上升,超過規(guī)定含量后爐內(nèi)會發(fā)生爆震影響安全停爐;為確保停爐安全送風(fēng)前爐身8個氮氣吹掃點閥門打開,爐身氮氣總閥門開度控制8% ~10%(流量約860m3 /h),確保通入的N2可以稀釋煤氣中的H2、O2,22:51 時N2通入量達到3056m3 / h, 23:45時N2通入量達到2035 m3 / h,1:53 時N2通入量達到最大量 7500m3 /h; 至停爐通入量為 47.1km3 ;過程中煤氣中H2、O2含量變化與N2量調(diào) 整如圖3所示。

3.4 降料面過程料面位置分析

根據(jù)探尺探測料面距離與煤氣成份判斷料面的具體位置,具體煤氣成份數(shù)值與料面參考位置關(guān)系為:

⑴H2上升接近CO2值時,料面降至爐身下部。

⑵H2大于CO2 時料面進入爐腰。

⑶CO2開始回升料面進入爐腹。

⑷O2開始回升料面接近風(fēng)口帶。

對比煤氣成份6#高爐實際降料面和煤氣成份, 22:30~1:00時煤氣成分中H2(0.4%)呈上升趨勢, 直至1:00時CO2成份3.4%,H2含量接近CO2含量, 從數(shù)據(jù)結(jié)果分析料面接近爐身下部位置,理論計算2-11.3m料面位于爐身,1:00時實際東尺測量料面11.258m,雷達探尺測得料面12.56m;1:00~1:45時H2含量上升(3.5%上升6.3%),CO2含量上升(3.4%上升5.2%);H2含量大于CO2含量。 從數(shù)據(jù)結(jié)果分析料面接近爐腰位置,理論計算料線11.8-12.9m 料面位于爐腰,1:30分西尺測量料面11.973m,雷達探尺測得料面13.26m;3:15分CO2含量降至1.4%,3:15-3:45 分CO2含量開始回升(1.4%上升7.6%),從數(shù)據(jù)結(jié) 果分析料面接近爐腹位置,理論計算料面13.4 ~ 15.8 m料面位于爐腹位置,3:30時西尺測量料面13.958m,東尺測量料面15.587m;5:15~6:05 時O2含量呈回升趨勢(0.8%上升2.4%),從數(shù)據(jù)結(jié)果分析料面接近風(fēng)口帶位置,理論計算料線16.2m料面位于風(fēng)口位置,5:30 時東尺測量料面16.21m。

綜上所述:本次停爐過程中煤氣取樣分析數(shù)據(jù)基本符合爐內(nèi)料面理論下降趨勢。 (注:2:00時雷達探尺間歇性失真、4:30時西尺坨子掉;2:00時后雷達探尺數(shù)據(jù)只做參考,4:30 時后西尺數(shù)據(jù)不作為依據(jù)。)

3.5 爐前渣鐵排放

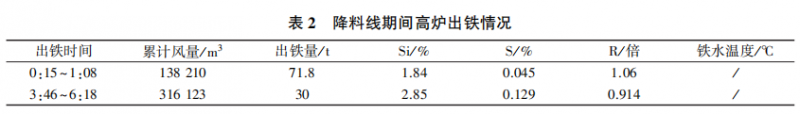

本次停爐過程剩余爐料計算理論鐵量共計約105t,計劃出三次鐵,前兩次鐵均采用 Φ51mm鉆頭開口,出鐵后期適當(dāng)噴鐵口,累計風(fēng)量13.9萬 m3 (30%)。 出第一次鐵,理論鐵量約50t,累計風(fēng)量31.6萬 m3 (65%);出第二次鐵,理論鐵量約55t;料 面降至風(fēng)口帶時,風(fēng)口呈渾濁黑色狀態(tài)或掛渣,出最 后一爐鐵,采用 Φ55mm 鉆頭開口,出鐵情況見表2。

4 降料面過程存在的問題

⑴預(yù)休風(fēng)復(fù)風(fēng)前,由于檢查確認不到位導(dǎo)致,20:30時準備復(fù)風(fēng)時由于放風(fēng)閥電動裝置電機燒損,導(dǎo)致無法加風(fēng),21:06 時采用手動盤放風(fēng)閥加風(fēng),致使送風(fēng)時間延后36min。

⑵高爐停爐操作最重要的是頂溫控制,爐頂霧化打水系統(tǒng)是關(guān)鍵,但由于前期預(yù)休風(fēng)期間對爐頂打水系統(tǒng)調(diào)試確認不到位,導(dǎo)致爐頂霧化打水系統(tǒng)東南、東北兩點自動打水失效,只能手動操作增加打水誤差,且在0:00時調(diào)試過程中打水中斷頂溫異常上升(531℃ ),瞬間打水量增加;①短時間爐內(nèi)煤氣成分變化較大,對停爐過程煤氣成分分析造成影響; ②H2瞬間上升超標準,對安全平穩(wěn)停爐造成負面影 響。

⑶預(yù)休風(fēng)期間設(shè)備安裝、調(diào)試過程存在漏洞, 2:00時雷達探尺間歇性失真、4:30時西尺坨子掉, 導(dǎo)致停爐過程數(shù)據(jù)檢測手段減少,增加停爐料面檢測難度。

5 成功的經(jīng)驗

⑴預(yù)休風(fēng)預(yù)降料線是一項需要精確規(guī)劃和精細操作的工作。 在停爐前,通過合理調(diào)整風(fēng)量、風(fēng)壓等參數(shù),逐步減少爐內(nèi)原料供應(yīng),使料線逐漸下降,這一過程并非簡單的操作,而是需要對爐內(nèi)狀況進行實時監(jiān)測和準確判斷,確保預(yù)降料線準確合理;本次預(yù)降料線6.59m,這一料線高度為停爐降料面提供了極大便利,縮短了降料面時間;其次,此料線高度為爐頂點火創(chuàng)造了良好的條件,點火是停爐過程中的一個關(guān)鍵環(huán)節(jié),它直接關(guān)系到停爐的安全性和后續(xù)預(yù)休風(fēng)工作開展。

⑵停爐降料面最關(guān)鍵的就是爐頂打水,爐頂溫度的控制一直是個難題,過高的頂溫不僅會對爐頂設(shè)備造成損害,還可能引發(fā)安全隱患。 本次停爐降料面采用自動霧化打水系統(tǒng),自動霧化打水系統(tǒng)通過精確的傳感器和智能控制算法,能夠?qū)崟r監(jiān)測爐頂溫度,并根據(jù)溫度變化自動調(diào)整打水量和霧化程度,這種精準的控制有效避免了過度打水導(dǎo)致的爐內(nèi)溫度驟降和不均勻冷卻,同時也最大程度地減少了水的消耗。

⑶本次停爐在爐身6、9段爐皮圓周方向安裝8個氮氣吹掃點,上下兩層錯開;在停爐過程中通過8個氮氣吹掃點通入N2稀釋爐內(nèi)H2、O2,確保停爐過程中H2、O2含量在控制范圍內(nèi),有效避免了由于H2、O2含量超標導(dǎo)致爐內(nèi)爆震,使得停爐過程中零爆震,實現(xiàn)了安全、順利停爐。

⑷在預(yù)休風(fēng)期間經(jīng)過精細化調(diào)整。 ①設(shè)置各項參數(shù)趨勢圖,保證整個停爐過程各項重要參數(shù)的記錄,確保各項參數(shù)的準確性;②恢復(fù)調(diào)試煤氣取樣管,確保管道通暢煤氣成份準確;本次停爐煤氣成分中的H2、O2、CO2含量分析與實際料面基本吻合,為整個停爐過程提供了有效的數(shù)據(jù)支持,使得停爐過程安全平穩(wěn)。

⑸根據(jù)以往經(jīng)驗停爐按3次鐵組織,本次停爐共計出鐵2次,預(yù)休風(fēng)前爐溫、物理熱控制合理,送風(fēng)后第一次鐵口打開渣鐵物理熱充足,出鐵順暢渣鐵排放超出預(yù)期理論鐵量,爐缸騰出一定的空間,有利于保持較大風(fēng)量燃燒中心料柱的焦炭,減少爐缸堆積加快降料面進度, 降料面時間比計劃提前48min。

6 結(jié)語

以安全停爐減少甚至消除停爐過程中的爆震為切入點,在停爐前對各個環(huán)節(jié)進行了分析,探討并制定詳盡的方案措施,保證整個停爐過程安全受控,完成安全停爐之目的。 綜合分析停爐過程,本次針對停爐過程預(yù)防爆震,從三方面考慮:第一方面采取上下兩層錯開的方式設(shè)置氮氣通入點;第二方面在爐皮圓周方向安裝8個氮氣吹掃點,均勻分散的吹掃點設(shè)置方式有助于更均勻、更有效稀釋爐內(nèi)H2、O2; 第三方面根據(jù)H2、O2的變化及時調(diào)整N2通入量, 使得整個停爐過程中H2、O2含量在控制范圍內(nèi),停爐過程中實現(xiàn)了零爆震。

參考文獻:

[1] 吳勝利,王筱留.鋼鐵冶金學(xué) 煉鐵部分(4版) [M].北京:冶金工業(yè)出版社,2019.

[2] 項鐘庸,王筱留.高爐設(shè)計:煉鐵工藝設(shè)計理論與實踐(第2 版)[M].北京:冶金工業(yè)出版社,2014.