怎樣通過工藝技術手段降低燒結礦成本

劉家良

(河鋼唐鋼)

摘要:燒結作為為煉鐵生產提供主要含鐵原料的最重要的生產工序,在鐵前成本一體化的理念下,降低燒結礦全鐵單品位成本,是燒結工作的重點內容,也是近年來燒結生產主要研究的課題之一。燒結工序的總成本由原料成本和加工制造成本兩大部分組成。其中原料成本的高低是由原料價格、燒結礦品質要求和燒結工藝技術水平決定的;加工成本由設備使用折舊成本、人工成本、能環成本等組成。本文論述怎樣通過工藝技術手段來降低燒結礦全鐵單品位成本和加工成本,并論述了燒結礦品位與煉鐵綜合成本的關系。

關鍵詞:鐵前成本一體化;燒結礦單品位成本;工藝技術手段;燒結礦品位;煉鐵綜合成本

燒結作為鋼鐵長流程企業的首道綜合生產工序,燒結礦成本始終在鋼鐵冶煉原料總成本中占比一半以上。尤其近些年來,在國際經濟形勢和國家宏觀調控的大背景下,國內鋼鐵市場供大于求、行業內競爭激烈,這對鋼鐵企業的成本控制提出了更嚴格的要求。作為原料成本占據半壁江山的燒結來講,分擔降成本的主要工作就是燒結工藝技術人員義不容辭的責任。

1 燒結礦降成本工作的原則

燒結的降成本工作的目的是降低整個鋼鐵長流程的成本,所以為了實現這個目標,燒結的降成本工作要有必須遵守的原則。

2.1燒結礦降成本工作必須在保證燒結礦產質量,滿足高爐需要的前提下進行。

燒結工序的生產目的主要是滿足高爐生產優質、高產、低耗的生產目標。燒結的降成本工作也必須滿足這個要求。

2.2 燒結礦降成本工作必須服從鐵前成本一體化的前提。

有些鋼鐵企業為了降低燒結礦噸礦成本大量配加低價、低品礦粉,較高比例使用鋼鐵生產內部循環料,超標的有害成分進入鋼鐵流程,致使燒結礦品位降低、質量下降、高爐生產爐渣量增大、焦比增高、產量降低、爐況波動、影響煉鐵生產順行。這不僅升高了鐵前成本,而且還打亂了原有的生產組織秩序,甚至減少了高爐的正常使用壽命。所以鐵前的某一個生產環節的低成本,不一定能使鐵水總成本降低。當鐵前綜合成本升高時,即使鐵前某一工序成本再低也沒有實際意義。鐵前單工序成本必須服從煉鐵綜合成本,鐵前各單位必須以高爐為中心,以煉鐵綜合利潤最大化為目標,實際做到鐵前成本一體化。

2.3 燒結礦成本工作的順序是:優質→高產→低耗。

保證燒結礦的優質是燒結工藝生產工作的重中之重。優質的燒結礦是高爐順行的有力保障,也是控制乃至減少鐵前成本的先決條件。燒結礦的高產原本就是降低燒結礦成本的重要手段。高產意味著燒結可以在同樣的生產條件和時間內量更高,在加工總成本沒有變化的情況下增加產量,這樣就相應降低了燒結的單位加工成本。所以燒結礦降成本工作時應按照先保證燒結礦優質,再保證其產量,最后進行降耗工作的順序進行。

2.4 用優化配料工藝保證燒結礦礦相組成的合理性

煉鐵主要講究鐵平衡。燒結講究物料平衡。燒結配料技術的應用主要是保證生產過程的物料平衡。物料平衡是由礦相組成的合理性決定的。所以燒結配料的控制首先要保證礦相組成的合理性。燒結過程的控制應首先保證燒結物料的礦相組成到燒結礦礦相組成變化的合理性,其次才是確定各工序隨著物料變化操作手法的合理性。

3 降低燒結礦全鐵單品位成本的方法

燒結工藝生產是為煉鐵生產提供主要含鐵原料的工序。燒結礦的成本在鐵水成本中占比最大,控制燒結成本是煉鐵生產成本控制的關鍵。在先進的鐵前成本一體化的理念下,單獨降低燒結礦的噸礦成本已經被事實所淘汰,降低燒結礦全鐵單品位成本已經成為降低鐵前成本的最重點內容。

1、優化配礦結構:要降低燒結礦全鐵單品位成本首先必須計算燒結各種含鐵原料的實際應用價值。根據實用價值制定燒結主要鐵料用量范圍,然后根據煉鐵生產的要求、各種鐵料的物化性能和物料實際情況確定各種物料的配比范圍值。最后在配料原則的框架下微調各種鐵料用量,在滿足上述燒結降成本前提的條件下,確定所下配比能使燒結礦單全鐵單品位成本降至最低。

?預算鐵料的實用價值

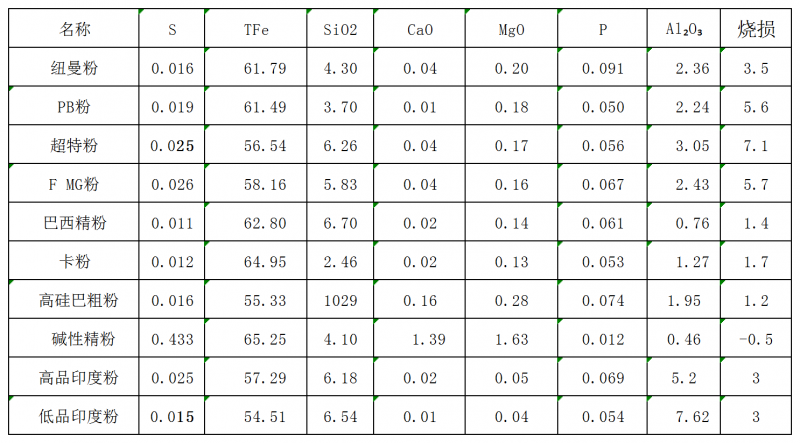

想預算鐵料的實用價值首先得對鐵料的化學成分進行分析,燒結常用物料成分表格(表1)

表1

根據許滿興教授提出的鐵礦粉的實用價值公式:

P=C1Fe+C2(CaO+MgO)-C3(SiO2+Al2O3)-C4[CaO+MgO+SiO2+Al2O3+2(S+P)+5(K2O+Na2O+PbO+ZnO+As2O3+Cl)+結晶水]

公式中:C1—鐵礦粉成本;C2—鐵礦粉中堿性脈石的價值;

C3—鐵礦粉中酸性脈石所消耗熔劑的使用量的價值;C4—鐵礦粉中除鐵的各種化合物外,其他元素及其氧化物消耗燃料的使用量的價值。[1]

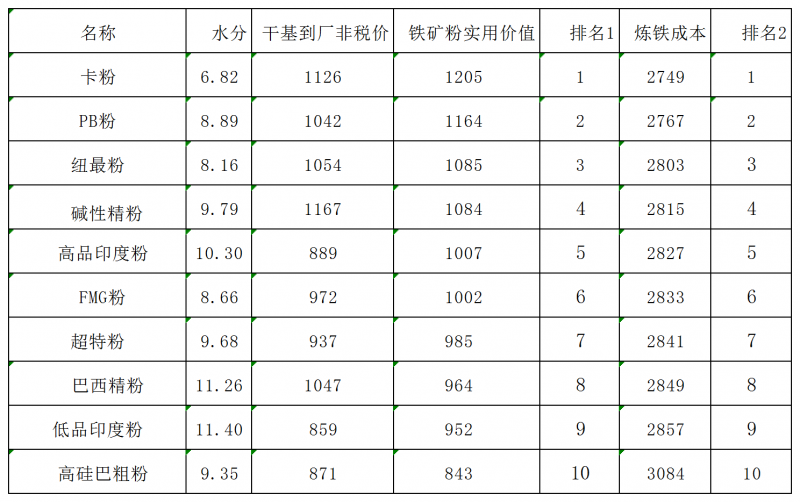

計算出煉鐵實用價值,并排名(表2)

表2

?計算燒結礦全鐵單品最低成本的方法

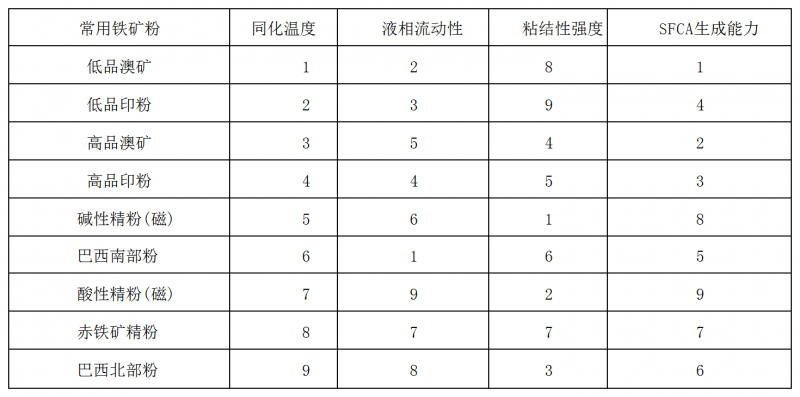

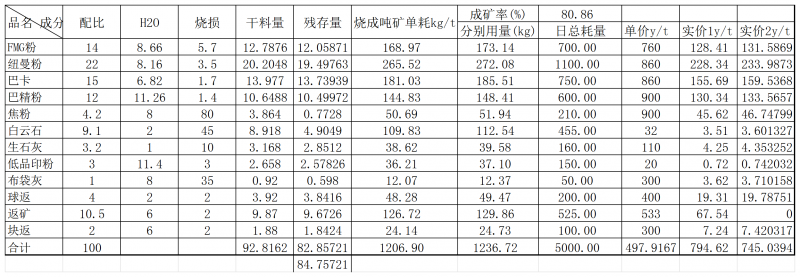

使用優先定硅原則(根據高硅低堿、低硅高堿原則和二元堿度的要求確定燒結礦中二氧化硅含量,高堿度燒結礦的二氧化硅含量為4.7-5.7為最佳值,三氧化二鋁不超過二氧化硅量的一半為最佳,氧化鎂的配入量需要使燒結礦的二元堿度與四元堿度的比值1.1-1.2之間為最佳,其他金屬及脈石成分≤1%,剩下的成分為鐵的氧化物;化驗燒結礦全量值為99%-100%。)確定燒結礦中的各種成分比值,反推物料配比,同時確定燒結降成本的前提得以保證。現在國內最主流的燒結配比是外礦粉為主,鐵精粉為輔的配料方法,鐵精粉最佳配入物料總比例10%-20%;外礦粗粉最佳配入物料總比例為35%-55%。外礦粉的選擇順序參考鐵粉的實用價值(表2)和礦粉的高溫性能(表3)。各種礦粉的具體配入量還需按混合料粒度組成、亞鐵含量、礦相組成和成本的要求綜合衡量獲得。具體計算過程用配料配比表模擬配比,然后配合成本計算表(表4)算出預想燒結礦全鐵單品位價格,直至最低。

表3

表4

2、加強工藝操作:燒結由于工藝操作不當引起生產事故,從而導致燒結礦成本的增加,要注意以下兩項工作的進行。

?要加強各工序、各崗位之間的聯系與配合,樹立上游崗位為下游崗位創造有利的生產條件的原則。比如配料師應在變料時預測到的燒結情況及時告知燒結生產方,指導其操作;原料工序混取物料有數量或順序變化時,應及時告知燒結生產工序;燒結生產各崗位生產情況變化時的聯系與預知等。

?要經常組織各燒結工藝環節重點職務和崗位人員參加工藝技術培訓。目標要做到:會操作,而且懂得為什么這么操作—知其然知其所以然。這樣能保證員工遇到突發的情況時從容應對。

3、改善工藝布局:工藝布局的不合理性主要表現在一次配料與二次配料流程中給料量、裝載量的偏差;燒結各配料倉位置布局不合理;燒結流程長度、給料能力與混合料造球、打水、料溫、燒結臺車欄板高度、布料裝置等工藝參數的不匹配;高爐酸性返礦和燒結堿性返礦的摻雜;除塵灰的混亂使用等等。每個生產單位的工序都有獨特的工藝布局特點,需要具體問題具體分析。

4 用生產工藝降低燒結礦加工成本的措施

有許多廠礦企業把降低燒結礦加工成本當成燒結工藝以外的單獨部門或項目,忽略了燒結工藝對加工成本的影響,致使燒結的加工成本較高而無法從源頭加以控制。其實很多情況下,燒結工藝都會對燒結的加工成本造成不同的影響,所以要有相應的措施加以解決,以下具體說明。

1、燒結工藝對設備費用的影響:

?燒結配料工藝的合理性與否決定物料好燒與否,在穩產情況下對設備的影響不明顯,但在追產情況下,不好燒的物料極容易對風機、煙道、燒結機運轉機構和臺車造成人為性損害。解決方法:配料工藝技術人員應技術全面,任何要求和環境下都應有相應的配料手法,做到“能配能燒”給燒結崗位方便操作打好基礎。

?配料工藝的不合理會對燒結機操作者造成巨大誤導。如低熔點物質或液相不足時產生的燒結軟熔帶過薄時,誤導操作人員認為燃料不足而持續地增加燃料,這時容易造成燃比過高,發生燒結礦板結甚至燒毀皮帶等生產事故。解決方法:配料工藝人員應隨時觀測和咨詢燒結生產情況,及時調整不合理之處。

?工藝的不合理會對生產設備造成二次損害,比如配碳量過大發生粘臺車、堵塞溜槽、卡停燒結機等現象,這時檢查原因不到位就容易出現二次損傷燒結機傳動機構等事故。解決方法:生產管理和中控人員隨時監控和驗算配料工序,發現問題及時處理。

?工藝布置的不合理會對燒結生產設備造成損害。比如生石灰提前打水過量容易使混合機內壁粘料過多或者襯板脫落等。解決方法:燒結工藝技術人員應經常實地檢查生產中工藝布局的合理性,結合本崗位生產人員,制定最合理的工藝布局。

2、燒結工藝對“風、水、電、汽”等能源費用的影響

?工藝對“風”的影響主要表現在配料粒度組成不合理、布料不均勻、壓料不夠等情況。致使跑風漏風或頻繁開閉風門,造成對風機傷害。同時影響風的應用和電量的額外損耗。解決方法:配料師下達配比時加強對粒度組成的控制,燒結生產方應盡力保證物料下料的穩定性、水碳比例合適、均勻布料、注意臺車兩側和料面壓料、保持廢氣溫度和負壓曲線的穩定性。

?工藝對“水”的影響主要表現在混合料加水控制粗糙或大水大碳燒結造成水的浪費。其次表現在工藝生產的控制不到位造成成品皮帶過量打水和其他循環水的跑冒滴漏等。解決方法:配料師對每個配比混合料加水量要有充分的預判,提前告知相關人員注意加水量、細化物料波動時對加水量的操作、用配料工藝技術解決產量問題,避免用大水大碳操作增加燒結毛礦的現象;嚴格控制好水碳比例,燒結機崗位不能因為控制水碳不到位給成品崗位造成不利影響。

?工藝對“電”的影響主要表現在對主抽風機風門和冷卻風機風門控制的不合理,造成電的浪費;其次是余熱發電不能連續啟動造成的浪費。解決方法:開機時應循序漸進地調節風門開度,設定好燒結各段的給風量和風門開度,每次換料根據物料情況迅速調整料層厚度、水碳比例和壓料程度。保證燒結過程最佳的生產狀態,穩定風機風門開度和風機電流;余熱發電想要連續穩定地運行取決于燒結焙燒過程的穩定,應使用燒結工藝技術保證燒結料層的自動蓄熱能力來增加燒結礦的熱量,單純地添加燃料提高燒結礦溫度并不可取。

?工藝對“汽”的影響主要表現在盲目地使用蒸汽提高料溫,造成蒸汽的浪費。蒸汽帶入的水分過多和料溫過高更會對燒結過程造成嚴重的不利影響。解決方法:燒結混合料的料溫不是越高越好,控制應在60-65℃之間。

3、燒結工藝對人工費用的影響

?燒結配料工藝必須細致而合理。不合理的配比會對燒結生產造成巨大的產質量影響,甚至發生工藝生產事故。浪費大量的恢復生產、搶修加班等人工費用。解決方法:燒結配料人員必須有豐富的生產經驗和配料知識,在配料原則的框架下計算配料配比,確保配比的合理性。

?燒結一次配料的混合料水分過小造成粉塵損耗和除塵電耗增加,過大造成設備粘料,耗費大量人工清理。解決方法:盡量使一次配料的混合料水分控制在最佳范圍值:5%-7%。

?工藝布局不合理時,燒結生產人員增多,造成人工的浪費。解決方法:減少熱篩等不必要的工序、合并可同時作業或巡檢的工藝流程、簡化成品固定篩為流篩等。

?重點工序員工的工藝技術水平不高易造成生產事故,從而引發崗位人數的增加。解決方法:首先有規律、有針對性地培訓重點崗位和領導崗位員工,使其對本崗位的工藝理論和操作技術全面掌握,在實際生產中應付自如。然后在提高工人待遇的情況下逐漸合并崗位或減少員工,從而節約人工成本。

4、燒結工藝對環保節能費用的影響

?燒結配料配比搭配的不合理會導致燒結礦中的游離物質過多。游離物在燒結過程中逐漸變干、變細,然后大量地被抽風帶入除塵器,甚至由煙筒排入大氣,造成物料浪費的同時造成對環境的污染。解決方法:嚴格按礦相組成比例配料,盡全力消除燒結過程中的游離物質;當有不易礦化成分配入時采用提高熔燃比、配加親水物料、加大水分和壓料生產等措施降低游離物質被氣流帶走的比例。

?對物料粒度水分控制不嚴格、對除塵風門控制不細膩,易造成除塵風量的浪費。解決方法:嚴格按配料標準控制物料粒度、水分,當熔劑和燃料粒度、水分合適時,可以根據實際情況減少除塵風門開度,這樣既降低了除塵電耗,減少了物料損耗和除塵粉塵量又保護除塵管道少受磨損。

?燒結工藝技術不到位容易造成燒結礦燒成差,粉塵多,造成除塵系統的負擔增大;由于工藝不合理導致燒結的搶產造成在燒結成品系統皮帶打水,蒸汽和粉塵堵塞除塵系統。解決方法:每個燒結生產工藝環節都要齊抓共管燒結礦產質量,每個燒結工藝工序都要為下一個工序的方便操作負責。

5 燒結礦品位與煉鐵綜合成本的關系

近些年來隨著鋼鐵生產企業深挖潛能與成本控制的細化,高爐綜合入爐品位與煉鐵成本的關系日益成為鐵前降成本的主要研究課題。

1、提高煉鐵含鐵料的綜合入爐品位會增加煉鐵應用鐵料的采購成本 ,但適當地提高煉鐵的綜合入爐品位更有利生產和降低噸鐵成本。比如增強高爐的冶煉強度,提高利用系數,增加單位產能、降低焦比、提升噴煤量、降低噸鐵礦耗等等。

我國現有的非常成熟的高爐煉鐵生產經驗已經證明 :全鐵綜合入爐品位提高 1 % ,高爐焦比下降 2 % ,產量提高 3 % ,噸鐵渣量減少 30-40 kg ,可多噴煤粉 15-20 kg。

2、以下幾個公式可以說明綜合入爐品位對鐵水成本的影響 :

①含鐵原料成本變化量(元) = 品位升高后的噸鐵單耗 × 品位升高后的鐵礦石價格 - 原噸鐵單耗 ×原鐵礦石價格 ;

②產量變化對生鐵成本影響量(元) = 制造費用 ×(1 - 原產量/ 品位升高后的產量) ;

③燃料成本變化量(元) = 品位升高前后的焦比變化量 ×焦炭價格 - 品位升高前后的煤比變化量 ×煤粉價格。

通過上述公式可以算出提高綜合入爐品位確實提高了入爐鐵料價格,但是噸礦礦耗下降、鐵水產量增加和綜合焦比降低致使煉鐵綜合成本降低。所以燒結礦品位的適當提高也會使煉鐵噸鐵綜合成本降低。[2]

3、燒結礦的礦相組成在宏觀結構上決定了燒結礦的質量,在其含鐵量上決定了燒結礦的品位。高堿度燒結礦的礦相組成決定了其品位不能過高或者過低。大量的實踐經驗和實驗數據表明高堿度燒結礦在保證其質量要求的前提下,品位上限范圍值為TFe57-58;品位下限范圍值為TFe53.5-54.5。

綜上所述當礦石價格平穩或下降、焦炭價格平穩或上升時高堿度燒結礦的品位應盡量保持在TFe57-58;當礦石價格上升、焦炭價格下降時則可根據實際情況降低高堿度燒結礦品位要求,最低不能低于TFe53.5。

6 結論

通過工藝技術手段可以直接有效的降低燒結成本,但燒結降成本工作務必要在其前提原則下進行。每個鋼鐵冶煉企業都應重視工藝技術的應用,根據現場條件研究符合自身實際情況的配礦原則和具體的工藝降成本措施。

參考文獻:

【1】許滿興,張天啟.鐵礦石優化配礦實用技術.[M].北京:冶金工業出版社,2017,73-76.

【2】王 煒1 , 薛正良1 , 陳畏林2 , 賈 斌2 , 徐智慧2 , 黃賢波2高爐精料與煉鐵成本的關系研究。<<中國冶金>>第 16 卷第 5 期 2006 年 5 月