怎樣通過工藝技術(shù)手段降低燒結(jié)礦成本

劉家良

(河鋼唐鋼)

摘要:燒結(jié)作為為煉鐵生產(chǎn)提供主要含鐵原料的最重要的生產(chǎn)工序,在鐵前成本一體化的理念下,降低燒結(jié)礦全鐵單品位成本,是燒結(jié)工作的重點(diǎn)內(nèi)容,也是近年來燒結(jié)生產(chǎn)主要研究的課題之一。燒結(jié)工序的總成本由原料成本和加工制造成本兩大部分組成。其中原料成本的高低是由原料價(jià)格、燒結(jié)礦品質(zhì)要求和燒結(jié)工藝技術(shù)水平?jīng)Q定的;加工成本由設(shè)備使用折舊成本、人工成本、能環(huán)成本等組成。本文論述怎樣通過工藝技術(shù)手段來降低燒結(jié)礦全鐵單品位成本和加工成本,并論述了燒結(jié)礦品位與煉鐵綜合成本的關(guān)系。

關(guān)鍵詞:鐵前成本一體化;燒結(jié)礦單品位成本;工藝技術(shù)手段;燒結(jié)礦品位;煉鐵綜合成本

燒結(jié)作為鋼鐵長(zhǎng)流程企業(yè)的首道綜合生產(chǎn)工序,燒結(jié)礦成本始終在鋼鐵冶煉原料總成本中占比一半以上。尤其近些年來,在國(guó)際經(jīng)濟(jì)形勢(shì)和國(guó)家宏觀調(diào)控的大背景下,國(guó)內(nèi)鋼鐵市場(chǎng)供大于求、行業(yè)內(nèi)競(jìng)爭(zhēng)激烈,這對(duì)鋼鐵企業(yè)的成本控制提出了更嚴(yán)格的要求。作為原料成本占據(jù)半壁江山的燒結(jié)來講,分擔(dān)降成本的主要工作就是燒結(jié)工藝技術(shù)人員義不容辭的責(zé)任。

1 燒結(jié)礦降成本工作的原則

燒結(jié)的降成本工作的目的是降低整個(gè)鋼鐵長(zhǎng)流程的成本,所以為了實(shí)現(xiàn)這個(gè)目標(biāo),燒結(jié)的降成本工作要有必須遵守的原則。

2.1燒結(jié)礦降成本工作必須在保證燒結(jié)礦產(chǎn)質(zhì)量,滿足高爐需要的前提下進(jìn)行。

燒結(jié)工序的生產(chǎn)目的主要是滿足高爐生產(chǎn)優(yōu)質(zhì)、高產(chǎn)、低耗的生產(chǎn)目標(biāo)。燒結(jié)的降成本工作也必須滿足這個(gè)要求。

2.2 燒結(jié)礦降成本工作必須服從鐵前成本一體化的前提。

有些鋼鐵企業(yè)為了降低燒結(jié)礦噸礦成本大量配加低價(jià)、低品礦粉,較高比例使用鋼鐵生產(chǎn)內(nèi)部循環(huán)料,超標(biāo)的有害成分進(jìn)入鋼鐵流程,致使燒結(jié)礦品位降低、質(zhì)量下降、高爐生產(chǎn)爐渣量增大、焦比增高、產(chǎn)量降低、爐況波動(dòng)、影響煉鐵生產(chǎn)順行。這不僅升高了鐵前成本,而且還打亂了原有的生產(chǎn)組織秩序,甚至減少了高爐的正常使用壽命。所以鐵前的某一個(gè)生產(chǎn)環(huán)節(jié)的低成本,不一定能使鐵水總成本降低。當(dāng)鐵前綜合成本升高時(shí),即使鐵前某一工序成本再低也沒有實(shí)際意義。鐵前單工序成本必須服從煉鐵綜合成本,鐵前各單位必須以高爐為中心,以煉鐵綜合利潤(rùn)最大化為目標(biāo),實(shí)際做到鐵前成本一體化。

2.3 燒結(jié)礦成本工作的順序是:優(yōu)質(zhì)→高產(chǎn)→低耗。

保證燒結(jié)礦的優(yōu)質(zhì)是燒結(jié)工藝生產(chǎn)工作的重中之重。優(yōu)質(zhì)的燒結(jié)礦是高爐順行的有力保障,也是控制乃至減少鐵前成本的先決條件。燒結(jié)礦的高產(chǎn)原本就是降低燒結(jié)礦成本的重要手段。高產(chǎn)意味著燒結(jié)可以在同樣的生產(chǎn)條件和時(shí)間內(nèi)量更高,在加工總成本沒有變化的情況下增加產(chǎn)量,這樣就相應(yīng)降低了燒結(jié)的單位加工成本。所以燒結(jié)礦降成本工作時(shí)應(yīng)按照先保證燒結(jié)礦優(yōu)質(zhì),再保證其產(chǎn)量,最后進(jìn)行降耗工作的順序進(jìn)行。

2.4 用優(yōu)化配料工藝保證燒結(jié)礦礦相組成的合理性

煉鐵主要講究鐵平衡。燒結(jié)講究物料平衡。燒結(jié)配料技術(shù)的應(yīng)用主要是保證生產(chǎn)過程的物料平衡。物料平衡是由礦相組成的合理性決定的。所以燒結(jié)配料的控制首先要保證礦相組成的合理性。燒結(jié)過程的控制應(yīng)首先保證燒結(jié)物料的礦相組成到燒結(jié)礦礦相組成變化的合理性,其次才是確定各工序隨著物料變化操作手法的合理性。

3 降低燒結(jié)礦全鐵單品位成本的方法

燒結(jié)工藝生產(chǎn)是為煉鐵生產(chǎn)提供主要含鐵原料的工序。燒結(jié)礦的成本在鐵水成本中占比最大,控制燒結(jié)成本是煉鐵生產(chǎn)成本控制的關(guān)鍵。在先進(jìn)的鐵前成本一體化的理念下,單獨(dú)降低燒結(jié)礦的噸礦成本已經(jīng)被事實(shí)所淘汰,降低燒結(jié)礦全鐵單品位成本已經(jīng)成為降低鐵前成本的最重點(diǎn)內(nèi)容。

1、優(yōu)化配礦結(jié)構(gòu):要降低燒結(jié)礦全鐵單品位成本首先必須計(jì)算燒結(jié)各種含鐵原料的實(shí)際應(yīng)用價(jià)值。根據(jù)實(shí)用價(jià)值制定燒結(jié)主要鐵料用量范圍,然后根據(jù)煉鐵生產(chǎn)的要求、各種鐵料的物化性能和物料實(shí)際情況確定各種物料的配比范圍值。最后在配料原則的框架下微調(diào)各種鐵料用量,在滿足上述燒結(jié)降成本前提的條件下,確定所下配比能使燒結(jié)礦單全鐵單品位成本降至最低。

?預(yù)算鐵料的實(shí)用價(jià)值

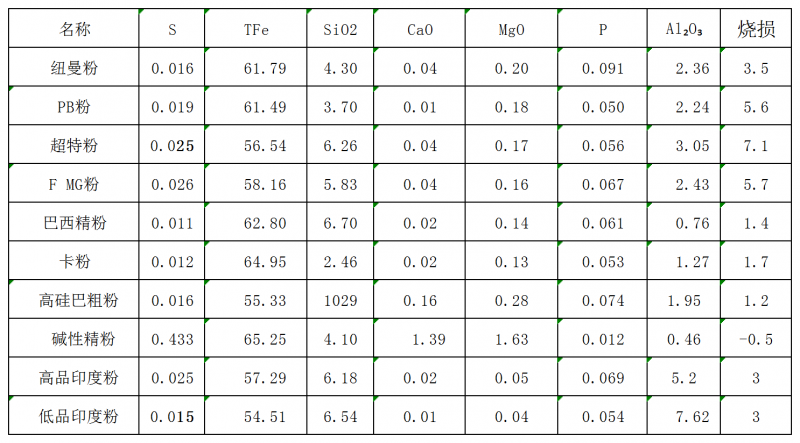

想預(yù)算鐵料的實(shí)用價(jià)值首先得對(duì)鐵料的化學(xué)成分進(jìn)行分析,燒結(jié)常用物料成分表格(表1)

表1

根據(jù)許滿興教授提出的鐵礦粉的實(shí)用價(jià)值公式:

P=C1Fe+C2(CaO+MgO)-C3(SiO2+Al2O3)-C4[CaO+MgO+SiO2+Al2O3+2(S+P)+5(K2O+Na2O+PbO+ZnO+As2O3+Cl)+結(jié)晶水]

公式中:C1—鐵礦粉成本;C2—鐵礦粉中堿性脈石的價(jià)值;

C3—鐵礦粉中酸性脈石所消耗熔劑的使用量的價(jià)值;C4—鐵礦粉中除鐵的各種化合物外,其他元素及其氧化物消耗燃料的使用量的價(jià)值。[1]

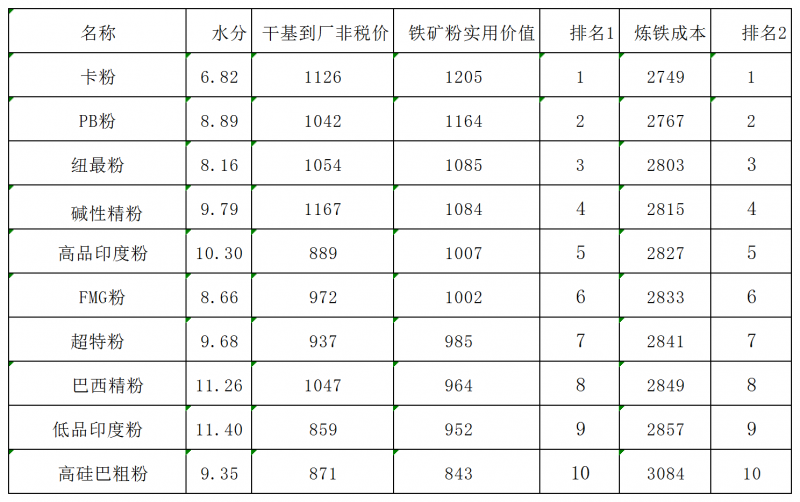

計(jì)算出煉鐵實(shí)用價(jià)值,并排名(表2)

表2

?計(jì)算燒結(jié)礦全鐵單品最低成本的方法

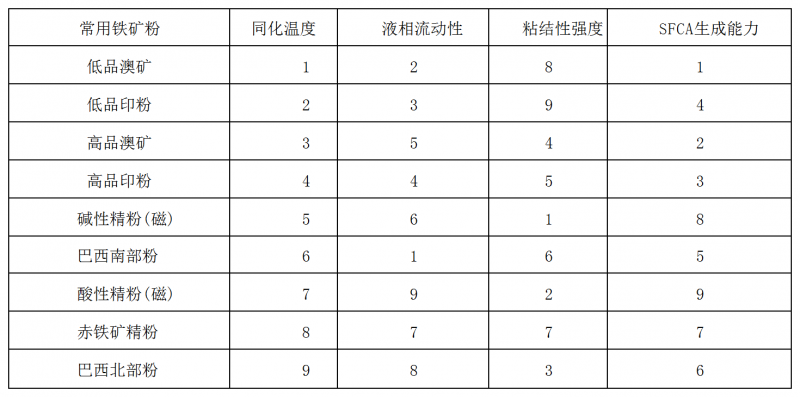

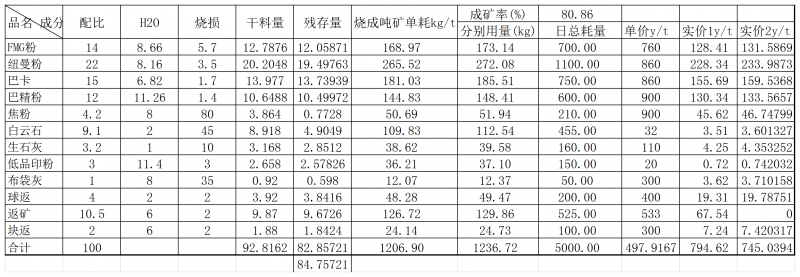

使用優(yōu)先定硅原則(根據(jù)高硅低堿、低硅高堿原則和二元堿度的要求確定燒結(jié)礦中二氧化硅含量,高堿度燒結(jié)礦的二氧化硅含量為4.7-5.7為最佳值,三氧化二鋁不超過二氧化硅量的一半為最佳,氧化鎂的配入量需要使燒結(jié)礦的二元堿度與四元堿度的比值1.1-1.2之間為最佳,其他金屬及脈石成分≤1%,剩下的成分為鐵的氧化物;化驗(yàn)燒結(jié)礦全量值為99%-100%。)確定燒結(jié)礦中的各種成分比值,反推物料配比,同時(shí)確定燒結(jié)降成本的前提得以保證。現(xiàn)在國(guó)內(nèi)最主流的燒結(jié)配比是外礦粉為主,鐵精粉為輔的配料方法,鐵精粉最佳配入物料總比例10%-20%;外礦粗粉最佳配入物料總比例為35%-55%。外礦粉的選擇順序參考鐵粉的實(shí)用價(jià)值(表2)和礦粉的高溫性能(表3)。各種礦粉的具體配入量還需按混合料粒度組成、亞鐵含量、礦相組成和成本的要求綜合衡量獲得。具體計(jì)算過程用配料配比表模擬配比,然后配合成本計(jì)算表(表4)算出預(yù)想燒結(jié)礦全鐵單品位價(jià)格,直至最低。

表3

表4

2、加強(qiáng)工藝操作:燒結(jié)由于工藝操作不當(dāng)引起生產(chǎn)事故,從而導(dǎo)致燒結(jié)礦成本的增加,要注意以下兩項(xiàng)工作的進(jìn)行。

?要加強(qiáng)各工序、各崗位之間的聯(lián)系與配合,樹立上游崗位為下游崗位創(chuàng)造有利的生產(chǎn)條件的原則。比如配料師應(yīng)在變料時(shí)預(yù)測(cè)到的燒結(jié)情況及時(shí)告知燒結(jié)生產(chǎn)方,指導(dǎo)其操作;原料工序混取物料有數(shù)量或順序變化時(shí),應(yīng)及時(shí)告知燒結(jié)生產(chǎn)工序;燒結(jié)生產(chǎn)各崗位生產(chǎn)情況變化時(shí)的聯(lián)系與預(yù)知等。

?要經(jīng)常組織各燒結(jié)工藝環(huán)節(jié)重點(diǎn)職務(wù)和崗位人員參加工藝技術(shù)培訓(xùn)。目標(biāo)要做到:會(huì)操作,而且懂得為什么這么操作—知其然知其所以然。這樣能保證員工遇到突發(fā)的情況時(shí)從容應(yīng)對(duì)。

3、改善工藝布局:工藝布局的不合理性主要表現(xiàn)在一次配料與二次配料流程中給料量、裝載量的偏差;燒結(jié)各配料倉(cāng)位置布局不合理;燒結(jié)流程長(zhǎng)度、給料能力與混合料造球、打水、料溫、燒結(jié)臺(tái)車欄板高度、布料裝置等工藝參數(shù)的不匹配;高爐酸性返礦和燒結(jié)堿性返礦的摻雜;除塵灰的混亂使用等等。每個(gè)生產(chǎn)單位的工序都有獨(dú)特的工藝布局特點(diǎn),需要具體問題具體分析。

4 用生產(chǎn)工藝降低燒結(jié)礦加工成本的措施

有許多廠礦企業(yè)把降低燒結(jié)礦加工成本當(dāng)成燒結(jié)工藝以外的單獨(dú)部門或項(xiàng)目,忽略了燒結(jié)工藝對(duì)加工成本的影響,致使燒結(jié)的加工成本較高而無(wú)法從源頭加以控制。其實(shí)很多情況下,燒結(jié)工藝都會(huì)對(duì)燒結(jié)的加工成本造成不同的影響,所以要有相應(yīng)的措施加以解決,以下具體說明。

1、燒結(jié)工藝對(duì)設(shè)備費(fèi)用的影響:

?燒結(jié)配料工藝的合理性與否決定物料好燒與否,在穩(wěn)產(chǎn)情況下對(duì)設(shè)備的影響不明顯,但在追產(chǎn)情況下,不好燒的物料極容易對(duì)風(fēng)機(jī)、煙道、燒結(jié)機(jī)運(yùn)轉(zhuǎn)機(jī)構(gòu)和臺(tái)車造成人為性損害。解決方法:配料工藝技術(shù)人員應(yīng)技術(shù)全面,任何要求和環(huán)境下都應(yīng)有相應(yīng)的配料手法,做到“能配能燒”給燒結(jié)崗位方便操作打好基礎(chǔ)。

?配料工藝的不合理會(huì)對(duì)燒結(jié)機(jī)操作者造成巨大誤導(dǎo)。如低熔點(diǎn)物質(zhì)或液相不足時(shí)產(chǎn)生的燒結(jié)軟熔帶過薄時(shí),誤導(dǎo)操作人員認(rèn)為燃料不足而持續(xù)地增加燃料,這時(shí)容易造成燃比過高,發(fā)生燒結(jié)礦板結(jié)甚至燒毀皮帶等生產(chǎn)事故。解決方法:配料工藝人員應(yīng)隨時(shí)觀測(cè)和咨詢燒結(jié)生產(chǎn)情況,及時(shí)調(diào)整不合理之處。

?工藝的不合理會(huì)對(duì)生產(chǎn)設(shè)備造成二次損害,比如配碳量過大發(fā)生粘臺(tái)車、堵塞溜槽、卡停燒結(jié)機(jī)等現(xiàn)象,這時(shí)檢查原因不到位就容易出現(xiàn)二次損傷燒結(jié)機(jī)傳動(dòng)機(jī)構(gòu)等事故。解決方法:生產(chǎn)管理和中控人員隨時(shí)監(jiān)控和驗(yàn)算配料工序,發(fā)現(xiàn)問題及時(shí)處理。

?工藝布置的不合理會(huì)對(duì)燒結(jié)生產(chǎn)設(shè)備造成損害。比如生石灰提前打水過量容易使混合機(jī)內(nèi)壁粘料過多或者襯板脫落等。解決方法:燒結(jié)工藝技術(shù)人員應(yīng)經(jīng)常實(shí)地檢查生產(chǎn)中工藝布局的合理性,結(jié)合本崗位生產(chǎn)人員,制定最合理的工藝布局。

2、燒結(jié)工藝對(duì)“風(fēng)、水、電、汽”等能源費(fèi)用的影響

?工藝對(duì)“風(fēng)”的影響主要表現(xiàn)在配料粒度組成不合理、布料不均勻、壓料不夠等情況。致使跑風(fēng)漏風(fēng)或頻繁開閉風(fēng)門,造成對(duì)風(fēng)機(jī)傷害。同時(shí)影響風(fēng)的應(yīng)用和電量的額外損耗。解決方法:配料師下達(dá)配比時(shí)加強(qiáng)對(duì)粒度組成的控制,燒結(jié)生產(chǎn)方應(yīng)盡力保證物料下料的穩(wěn)定性、水碳比例合適、均勻布料、注意臺(tái)車兩側(cè)和料面壓料、保持廢氣溫度和負(fù)壓曲線的穩(wěn)定性。

?工藝對(duì)“水”的影響主要表現(xiàn)在混合料加水控制粗糙或大水大碳燒結(jié)造成水的浪費(fèi)。其次表現(xiàn)在工藝生產(chǎn)的控制不到位造成成品皮帶過量打水和其他循環(huán)水的跑冒滴漏等。解決方法:配料師對(duì)每個(gè)配比混合料加水量要有充分的預(yù)判,提前告知相關(guān)人員注意加水量、細(xì)化物料波動(dòng)時(shí)對(duì)加水量的操作、用配料工藝技術(shù)解決產(chǎn)量問題,避免用大水大碳操作增加燒結(jié)毛礦的現(xiàn)象;嚴(yán)格控制好水碳比例,燒結(jié)機(jī)崗位不能因?yàn)榭刂扑疾坏轿唤o成品崗位造成不利影響。

?工藝對(duì)“電”的影響主要表現(xiàn)在對(duì)主抽風(fēng)機(jī)風(fēng)門和冷卻風(fēng)機(jī)風(fēng)門控制的不合理,造成電的浪費(fèi);其次是余熱發(fā)電不能連續(xù)啟動(dòng)造成的浪費(fèi)。解決方法:開機(jī)時(shí)應(yīng)循序漸進(jìn)地調(diào)節(jié)風(fēng)門開度,設(shè)定好燒結(jié)各段的給風(fēng)量和風(fēng)門開度,每次換料根據(jù)物料情況迅速調(diào)整料層厚度、水碳比例和壓料程度。保證燒結(jié)過程最佳的生產(chǎn)狀態(tài),穩(wěn)定風(fēng)機(jī)風(fēng)門開度和風(fēng)機(jī)電流;余熱發(fā)電想要連續(xù)穩(wěn)定地運(yùn)行取決于燒結(jié)焙燒過程的穩(wěn)定,應(yīng)使用燒結(jié)工藝技術(shù)保證燒結(jié)料層的自動(dòng)蓄熱能力來增加燒結(jié)礦的熱量,單純地添加燃料提高燒結(jié)礦溫度并不可取。

?工藝對(duì)“汽”的影響主要表現(xiàn)在盲目地使用蒸汽提高料溫,造成蒸汽的浪費(fèi)。蒸汽帶入的水分過多和料溫過高更會(huì)對(duì)燒結(jié)過程造成嚴(yán)重的不利影響。解決方法:燒結(jié)混合料的料溫不是越高越好,控制應(yīng)在60-65℃之間。

3、燒結(jié)工藝對(duì)人工費(fèi)用的影響

?燒結(jié)配料工藝必須細(xì)致而合理。不合理的配比會(huì)對(duì)燒結(jié)生產(chǎn)造成巨大的產(chǎn)質(zhì)量影響,甚至發(fā)生工藝生產(chǎn)事故。浪費(fèi)大量的恢復(fù)生產(chǎn)、搶修加班等人工費(fèi)用。解決方法:燒結(jié)配料人員必須有豐富的生產(chǎn)經(jīng)驗(yàn)和配料知識(shí),在配料原則的框架下計(jì)算配料配比,確保配比的合理性。

?燒結(jié)一次配料的混合料水分過小造成粉塵損耗和除塵電耗增加,過大造成設(shè)備粘料,耗費(fèi)大量人工清理。解決方法:盡量使一次配料的混合料水分控制在最佳范圍值:5%-7%。

?工藝布局不合理時(shí),燒結(jié)生產(chǎn)人員增多,造成人工的浪費(fèi)。解決方法:減少熱篩等不必要的工序、合并可同時(shí)作業(yè)或巡檢的工藝流程、簡(jiǎn)化成品固定篩為流篩等。

?重點(diǎn)工序員工的工藝技術(shù)水平不高易造成生產(chǎn)事故,從而引發(fā)崗位人數(shù)的增加。解決方法:首先有規(guī)律、有針對(duì)性地培訓(xùn)重點(diǎn)崗位和領(lǐng)導(dǎo)崗位員工,使其對(duì)本崗位的工藝?yán)碚摵筒僮骷夹g(shù)全面掌握,在實(shí)際生產(chǎn)中應(yīng)付自如。然后在提高工人待遇的情況下逐漸合并崗位或減少員工,從而節(jié)約人工成本。

4、燒結(jié)工藝對(duì)環(huán)保節(jié)能費(fèi)用的影響

?燒結(jié)配料配比搭配的不合理會(huì)導(dǎo)致燒結(jié)礦中的游離物質(zhì)過多。游離物在燒結(jié)過程中逐漸變干、變細(xì),然后大量地被抽風(fēng)帶入除塵器,甚至由煙筒排入大氣,造成物料浪費(fèi)的同時(shí)造成對(duì)環(huán)境的污染。解決方法:嚴(yán)格按礦相組成比例配料,盡全力消除燒結(jié)過程中的游離物質(zhì);當(dāng)有不易礦化成分配入時(shí)采用提高熔燃比、配加親水物料、加大水分和壓料生產(chǎn)等措施降低游離物質(zhì)被氣流帶走的比例。

?對(duì)物料粒度水分控制不嚴(yán)格、對(duì)除塵風(fēng)門控制不細(xì)膩,易造成除塵風(fēng)量的浪費(fèi)。解決方法:嚴(yán)格按配料標(biāo)準(zhǔn)控制物料粒度、水分,當(dāng)熔劑和燃料粒度、水分合適時(shí),可以根據(jù)實(shí)際情況減少除塵風(fēng)門開度,這樣既降低了除塵電耗,減少了物料損耗和除塵粉塵量又保護(hù)除塵管道少受磨損。

?燒結(jié)工藝技術(shù)不到位容易造成燒結(jié)礦燒成差,粉塵多,造成除塵系統(tǒng)的負(fù)擔(dān)增大;由于工藝不合理導(dǎo)致燒結(jié)的搶產(chǎn)造成在燒結(jié)成品系統(tǒng)皮帶打水,蒸汽和粉塵堵塞除塵系統(tǒng)。解決方法:每個(gè)燒結(jié)生產(chǎn)工藝環(huán)節(jié)都要齊抓共管燒結(jié)礦產(chǎn)質(zhì)量,每個(gè)燒結(jié)工藝工序都要為下一個(gè)工序的方便操作負(fù)責(zé)。

5 燒結(jié)礦品位與煉鐵綜合成本的關(guān)系

近些年來隨著鋼鐵生產(chǎn)企業(yè)深挖潛能與成本控制的細(xì)化,高爐綜合入爐品位與煉鐵成本的關(guān)系日益成為鐵前降成本的主要研究課題。

1、提高煉鐵含鐵料的綜合入爐品位會(huì)增加煉鐵應(yīng)用鐵料的采購(gòu)成本 ,但適當(dāng)?shù)靥岣邿掕F的綜合入爐品位更有利生產(chǎn)和降低噸鐵成本。比如增強(qiáng)高爐的冶煉強(qiáng)度,提高利用系數(shù),增加單位產(chǎn)能、降低焦比、提升噴煤量、降低噸鐵礦耗等等。

我國(guó)現(xiàn)有的非常成熟的高爐煉鐵生產(chǎn)經(jīng)驗(yàn)已經(jīng)證明 :全鐵綜合入爐品位提高 1 % ,高爐焦比下降 2 % ,產(chǎn)量提高 3 % ,噸鐵渣量減少 30-40 kg ,可多噴煤粉 15-20 kg。

2、以下幾個(gè)公式可以說明綜合入爐品位對(duì)鐵水成本的影響 :

①含鐵原料成本變化量(元) = 品位升高后的噸鐵單耗 × 品位升高后的鐵礦石價(jià)格 - 原噸鐵單耗 ×原鐵礦石價(jià)格 ;

②產(chǎn)量變化對(duì)生鐵成本影響量(元) = 制造費(fèi)用 ×(1 - 原產(chǎn)量/ 品位升高后的產(chǎn)量) ;

③燃料成本變化量(元) = 品位升高前后的焦比變化量 ×焦炭?jī)r(jià)格 - 品位升高前后的煤比變化量 ×煤粉價(jià)格。

通過上述公式可以算出提高綜合入爐品位確實(shí)提高了入爐鐵料價(jià)格,但是噸礦礦耗下降、鐵水產(chǎn)量增加和綜合焦比降低致使煉鐵綜合成本降低。所以燒結(jié)礦品位的適當(dāng)提高也會(huì)使煉鐵噸鐵綜合成本降低。[2]

3、燒結(jié)礦的礦相組成在宏觀結(jié)構(gòu)上決定了燒結(jié)礦的質(zhì)量,在其含鐵量上決定了燒結(jié)礦的品位。高堿度燒結(jié)礦的礦相組成決定了其品位不能過高或者過低。大量的實(shí)踐經(jīng)驗(yàn)和實(shí)驗(yàn)數(shù)據(jù)表明高堿度燒結(jié)礦在保證其質(zhì)量要求的前提下,品位上限范圍值為TFe57-58;品位下限范圍值為TFe53.5-54.5。

綜上所述當(dāng)?shù)V石價(jià)格平穩(wěn)或下降、焦炭?jī)r(jià)格平穩(wěn)或上升時(shí)高堿度燒結(jié)礦的品位應(yīng)盡量保持在TFe57-58;當(dāng)?shù)V石價(jià)格上升、焦炭?jī)r(jià)格下降時(shí)則可根據(jù)實(shí)際情況降低高堿度燒結(jié)礦品位要求,最低不能低于TFe53.5。

6 結(jié)論

通過工藝技術(shù)手段可以直接有效的降低燒結(jié)成本,但燒結(jié)降成本工作務(wù)必要在其前提原則下進(jìn)行。每個(gè)鋼鐵冶煉企業(yè)都應(yīng)重視工藝技術(shù)的應(yīng)用,根據(jù)現(xiàn)場(chǎng)條件研究符合自身實(shí)際情況的配礦原則和具體的工藝降成本措施。

參考文獻(xiàn):

【1】許滿興,張?zhí)靻?鐵礦石優(yōu)化配礦實(shí)用技術(shù).[M].北京:冶金工業(yè)出版社,2017,73-76.

【2】王 煒1 , 薛正良1 , 陳畏林2 , 賈 斌2 , 徐智慧2 , 黃賢波2高爐精料與煉鐵成本的關(guān)系研究。<<中國(guó)冶金>>第 16 卷第 5 期 2006 年 5 月