王建文 張建強 鐘闖

(河鋼承德釩鈦新材料有限公司煉鐵事業(yè)部 河北承德 067102)

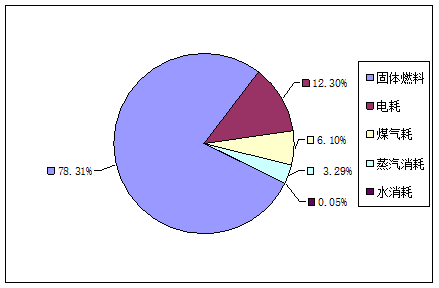

摘要:燒結(jié)生產(chǎn)是鋼鐵企業(yè)生產(chǎn)中的重要環(huán)節(jié)之一,燒結(jié)工序能耗約占鋼鐵生產(chǎn)總能耗的10%-12%,節(jié)能降耗始終是燒結(jié)工作的重點。燒結(jié)工序能耗主要包括生產(chǎn)用的固體燃耗、煤氣燃耗、電耗、水、蒸汽等消耗。其中,固體燃料消耗約占78.31%,電耗12.30%,煤氣消耗約占6.10%,動力(水、蒸汽)消耗約占3.34%。通過分析影響工序能耗的因素,研究主抽風機潤滑油添加潤滑劑,降低電耗。提高混合料料溫、改善制粒、燒結(jié)機料層點火負壓,降低固體燃料消耗,優(yōu)化輸灰系統(tǒng)放灰制度、改進輸灰系統(tǒng)管道及控制系統(tǒng),降低壓縮空氣消耗。

關(guān)鍵字:燒結(jié)機;工序能耗;固體燃耗;電耗

0 前言

燒結(jié)生產(chǎn)是鋼鐵企業(yè)生產(chǎn)中的重要環(huán)節(jié)之一,燒結(jié)工序能耗約占鋼鐵生產(chǎn)總能耗的10%-12%,節(jié)能降耗始終是燒結(jié)工作的重點,尤其在當前激烈競爭的鋼鐵市場,節(jié)能降耗無論是對增加企業(yè)的市場競爭力,還是對企業(yè)的持續(xù)發(fā)展來說都具有十分重大的意義。

燒結(jié)工序能耗是指生產(chǎn)一噸燒結(jié)礦生產(chǎn)和生活(指場內(nèi))所需的全部煤、焦炭、煤氣、汽油及水、電、蒸汽、壓縮空氣、氧氣等的總和,通常折合成標準煤。主要包括生產(chǎn)用的固體燃耗、煤氣燃耗、電耗、水、蒸汽等消耗。其中,固體燃料消耗約占78.31%,電耗12.30%,煤氣消耗約占6.10%,動力(水、蒸汽)消耗約占3.34%,如圖1所示,國內(nèi)較先進指標可以達到40公斤標準煤以下,承鋼燒結(jié)工序能耗在43公斤標煤,因此降低工序能耗對于降本增效尤為必要。其中,固體燃耗所占比例較高。因此,降低燒結(jié)固體燃耗成為降低燒結(jié)工序能耗的主攻方向。

圖1.工序能耗分解

1 降低固體燃耗

1.1優(yōu)化固體燃料破碎制度,四輥堆焊耐磨新材料,提高燃料粒度合格率

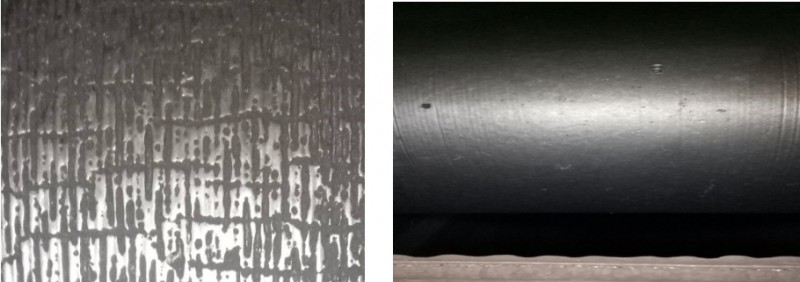

為了提高固體燃料利用率,燒結(jié)過程的燃料燃燒速度和傳熱速度必須接近。而燃料的反應(yīng)性、粒度和外部燃燒條件都將影響燃料的燃燒速度。燃料粒度過粗,會造成局部過熔,燃燒帶變寬,阻力增大,導(dǎo)致燒結(jié)過程透氣性變差;粒度過細,則燃燒速度過快,不能提供料層所需要的高溫,且燃燒帶變窄,高溫維持時間不足,使燒結(jié)礦質(zhì)量變差。生產(chǎn)中對固體燃料粒度的要求是: <3mm粒級達到72%以上。作業(yè)區(qū)主要通過以下四方面措施控制燃料粒度:一、通過調(diào)整電動給料器角度和振幅,嚴格控制燃料破碎上料量,延長四輥作業(yè)時間,提高燃料破碎效率;二、四輥破碎機采用普通碳鋼材質(zhì)作為輥皮,輥皮磨損較快,每半個月需要車一次輥皮,浪費大量人力、物力,且輥皮表面易出凹坑,破碎后燃料粒度合格率低,不能滿足燒結(jié)生產(chǎn)對燃料粒度的要求,通過考察研究在四輥輥皮表面堆焊一層耐磨材料,輥皮使用壽命由原來的6個月延長至18個月以上,破碎后燃料粒度合格率提高10%。堆焊耐磨材料前后四輥輥皮對比見圖2,圖3:

圖2.堆焊前四輥輥皮 圖3.堆焊后四輥輥皮

1.2 配加含碳的固體廢棄物

360㎡燒結(jié)機配加焦化除塵灰,焦化除塵灰含碳量在80%左右。在燒結(jié)過程中減少燃料用量,2023年使用焦化除塵灰量為2萬噸。

1.3 提高混合料溫度,強化燒結(jié)生產(chǎn)

在燒結(jié)生產(chǎn)中,混合料料溫無論對燒結(jié)礦質(zhì)量及能耗都有較大的影響,因此為了降低固體燃料消耗,需保證混合料料溫達到65℃以上。提高混合料溫度是燒結(jié)提產(chǎn)的重要措施之一,生產(chǎn)實踐得出,提高混合料溫度到露點溫度以上,可以減少料層中水汽冷凝,消除過濕層。據(jù)經(jīng)驗數(shù)據(jù)表明:料溫每提高10℃,可提高生產(chǎn)率4%-5%;降低固體燃料消耗2%-3%,為此,我們采取以下措施來提高混合料溫度。

(1) 增加生石灰加水量,保證提前充分消化

生石灰一次加水在進入混合機前不能完全消化,混合不均勻,造成制粒后繼續(xù)消化和體積膨脹,使得混合料開裂粉化,致使燒結(jié)礦中白點增多,未起到粘結(jié)劑的作用,生石灰強化燒結(jié)的效果未能得到充分發(fā)揮。為了解決這一問題,將生灰加水系統(tǒng)由點集中加水改為面加水,由原來的膠管點加水改為小水箱的面加水,水量由1.5m3/h提高至3.5m3/h,提高生灰加水充分消化放熱效果。

(2) 蒸汽預(yù)熱混合料

利用余熱鍋爐的自產(chǎn)蒸汽引入二次混合機和小礦槽內(nèi)進行混合料預(yù)熱,提高了混合料的溫度,夏季可達70℃以上;冬季可達65℃以上。改善了燒結(jié)料的透氣性,提高了燒結(jié)料層厚度,提高了燒結(jié)礦強度,降低了燒結(jié)礦返礦量。

1.4 強化厚料層燒結(jié)技術(shù)

厚料層燒結(jié)能夠降低燒結(jié)固體燃料消耗,主要是充分利用了料層的自動蓄熱作用,大量的生產(chǎn)統(tǒng)計數(shù)據(jù)表明,燒結(jié)料層厚度每提高10mm,燒結(jié)固體燃耗可降低0.25kgce/t。360㎡燒結(jié)機投產(chǎn)后燒結(jié)料層一直控制在690mm左右,并根據(jù)原料變化及時調(diào)整平料器,機頭松料器根據(jù)原料配比和燒結(jié)透氣性進行調(diào)整。隨著對影響燒結(jié)料層的設(shè)備和原料調(diào)整后,燒結(jié)料層由690mm提高到目前的750mm。穩(wěn)定控制燒結(jié)終點,燒結(jié)機速相應(yīng)降低,提高了燒結(jié)礦強度。

2 主抽風機添加潤滑劑

通過收集主抽風機耗電量、噪聲、震動、大修次數(shù)、大修部位等歷史數(shù)據(jù),對風機進行全方位分析確定運行狀態(tài)及磨損情況,找到存在的問題。根據(jù)風機摩擦現(xiàn)狀及潤滑油型號合理配比,制定最佳修復(fù)養(yǎng)護節(jié)能措施,引進活性納米單位金剛石球形顆粒(滾珠)潤滑劑,將其按一定比例添加至潤滑油中后(潤滑油與節(jié)能產(chǎn)品配比比例 10:1),大量的納米單位金剛石球形顆粒會借助潤滑油為載體進行不規(guī)則運動,對油路及機件表面的油垢和沉積的雜質(zhì)進性“物理清洗”,對缺損和劃傷的表面進行填充和修復(fù),并在其表面形成納米單位球形顆粒保護層, 使機件間的“滑動摩擦”變?yōu)?ldquo;滾動摩擦”,減少了機件間的摩擦性內(nèi)耗,清潔了機件工作環(huán)境,使的設(shè)備磨損點得到良好修復(fù),在正常運行中達到節(jié)能效果,節(jié)能降耗明顯,單臺設(shè)備平均節(jié)電率4.8%,有效降低噪聲及震動,延長潤滑劑使用周期,減少固體廢棄物排放量。

3 氣力輸灰系統(tǒng)引進使用耐磨管道

除塵氣力輸灰系統(tǒng)主要以消耗空壓風為主,輸灰管道、壓力等直接影響輸灰時間和空壓風消耗,正常輸灰每天補焊管道多達8-12處、浪費人力、物力,針對輸灰管道長周期運行問題,年初引進耐磨輸灰管道,集中更換耐磨輸灰管道1780米,耐磨彎頭20個,月均降低補焊、更換管道次數(shù)70次,降低輸灰管道成本的同時空壓風消耗隨之降低約1.26m3/t礦。

4 結(jié)論

通過研究主抽風機潤滑油添加潤滑劑,降低電耗。提高混合料料溫、改善制粒、燒結(jié)機料層點火負壓,降低固體燃料消耗,優(yōu)化輸灰系統(tǒng)放灰制度、改進輸灰系統(tǒng)管道及控制系統(tǒng),降低壓縮空氣消耗。通過以上措施,燒結(jié)機工序能耗明顯降低。

參考文獻

[1] 習(xí)乃文. 燒結(jié)技術(shù)[M]. 云南:云南人民出版社,1993.

[2] 姜濤. 燒結(jié)球團生產(chǎn)技術(shù)手冊[M]. 北京:冶金工業(yè)出版社,2014.