Q355RE耐候鋼薄規格熱軋卷板的工藝優化與表面質量控制

牛占平 李利波 王學良 李雷曉

(新金集團軋鋼廠技術中心)

摘要:本文以新金軋鋼廠Q355RE稀土耐候鋼薄規格熱軋卷板試制為研究對象,基于GB/T1591-1994和T/CSM 12-2020標準,通過PDCA循環系統優化成分設計、軋制工藝及設備參數,重點解決氧化鐵皮殘留與麻面缺陷問題。研究結果表明:采用稀土喂絲均質化工藝,終軋溫度分段控制策略(850~890℃),以及高壓除鱗系統改造(壓力穩定至18±0.5MPa),產品屈服強度達358~365MPa,0℃沖擊功提升至28~32J,表面降級率由42件/月降至2件/月(降幅95.2%)。年創直接經濟效益42.48萬元。本文為薄規格稀土耐候鋼國產化提供了可推廣的技術方案。

關鍵詞:Q355RE耐候鋼;稀土元素;軋制工藝優化;表面質量控制;氧化鐵皮

1. 引言

Q355RE稀土耐候鋼因兼具高強度(R<sub>eL</sub>≥355MPa)與優異耐大氣腐蝕性能(Cu、Cr協同作用),廣泛應用于跨海橋梁、鐵路集裝箱等高端領域[1]。然而,其薄規格(≤4.8mm)軋制面臨三大技術瓶頸:

①成分偏析:稀土元素(La、Ce)易在凝固過程中偏聚,導致力學性能波動;

②氧化鐵皮殘留:一次氧化鐵皮清除不徹底及二次氧化鐵皮生成,引發麻面缺陷;

③溫度敏感性:終軋溫度偏差±20℃可致板形超差率增加30%[2]。

2024年4月,新金軋鋼廠承接上海大學新材料研究院試制任務,目標為突破薄規格Q355RE軋制技術空白。本文通過工藝優化與設備升級,系統性解決上述難題,為行業提供技術參考。

2. 技術要求與生產問題診斷

2.1 化學成分與性能標準

依據《Q355RE板卷技術要求》,關鍵指標如表1所示。試制初期,首輪生產麻面降級率達42件/月,遠超目標值(≤20件/月)。

表1 Q355RE耐候鋼化學成分要求(內控標準)

|

元素% |

C |

Si |

Mn |

Als |

RE(La+Ce) |

|

標準 |

0.13~0.17 |

0.30~0.40 |

0.40~0.55 |

0.018~0.045 |

—— |

|

內控 |

0.14~0.16 |

0.32~0.36 |

0.42~0.46 |

0.020~0.040 |

0.025~0.040 |

注:RE,稀土元素,主要是輕稀土,La,Ce。

力學性能要求:

R<sub>eL</sub>≥355MPa,R<sub>m</sub>≥490MPa,A≥22%;

0℃橫向沖擊功≥27J,180°冷彎無裂紋。

2.2 缺陷成因分析

通過熱力學模擬與現場檢測,鎖定麻面缺陷主因(圖1):

①一次氧化鐵皮殘留:原除鱗系統壓力波動(18±3MPa),噴嘴堵塞率15%;

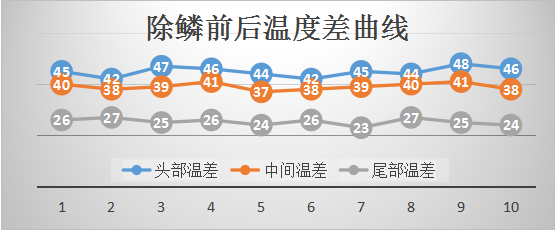

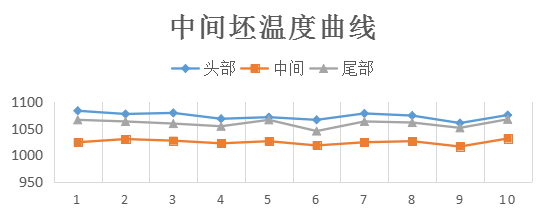

②二次氧化鐵皮生成:中間坯頭尾溫差達±30℃(精軋入口)圖2;

③工藝波動:加熱爐換向時間90秒,均熱段溫度梯度>50℃/m。

注:基于Fe-O相圖與氧化動力學模型[3],氧化鐵皮生成速率與溫度呈指數關系。

3. 工藝優化與實施

3.1 稀土均質化控制

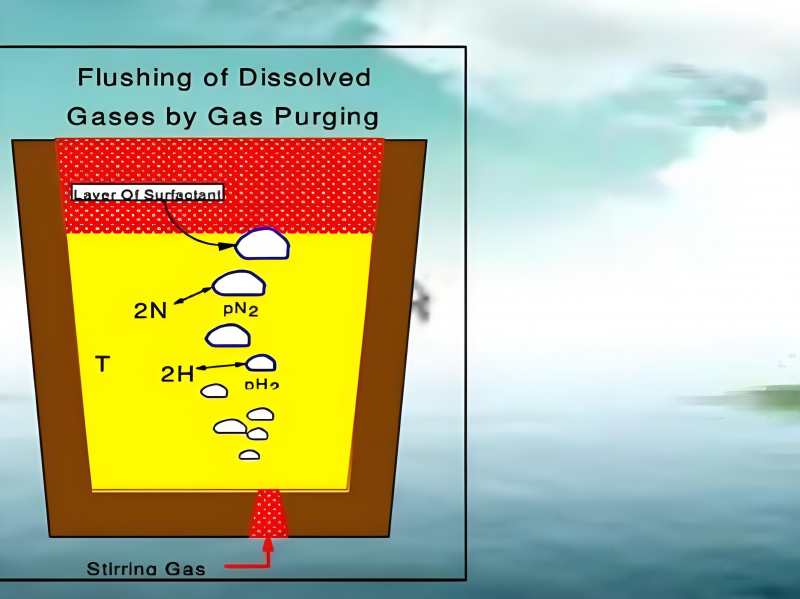

采用喂絲法+鋼包底吹氬工藝(圖3),關鍵參數:

喂絲速度:3.5m/min,稀土絲直徑13mm;

氬氣流量:12~15L/min,吹掃時間≥8min。

效果:La、Ce分布均勻性提升40%(EDS面掃描分析)。

3.2 軋制溫度策略優化

分段控溫模型:

粗軋:5道次軋制,中間坯厚度32~36mm,軋制溫度≥1060℃;

精軋:按規格動態調整終軋溫度(表2),偏差≤10℃;

卷取:層流冷卻水量PID控制,卷取溫度600~620℃。

Q355RE耐候鋼終軋溫度按規格分段控制表

|

生產順序 |

牌號 |

熱卷規格 |

產量要求 |

溫度控制 |

|

1 |

SPHC-WL2 |

3.0*1010 |

5-10件 |

正常SPHC-WL2 |

|

2 |

Q355RE |

2.9*1000 |

1 |

終軋890℃卷取600℃ |

|

3 |

Q355RE |

4.1*1000 |

4 |

終軋850℃卷取620℃ |

|

4 |

Q355RE |

4.8*1000 |

1 |

終軋850℃卷取620℃ |

3.3 表面缺陷防控技術

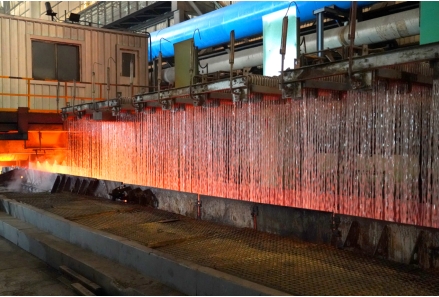

高壓除鱗系統改造:

更換新型除鱗箱(壓力18±0.5MPa),噴嘴角度優化至15°;

F1機架強冷模式投用,氧化鐵皮清除率提升至98%。

中間坯溫度均勻化:

增設頭尾噴淋裝置(圖4),溫差由±30℃降至±15℃;

加熱爐換向時間縮短至70秒,均熱段梯度<20℃/m。

4. 效果驗證與效益分析

4.1 質量指標對比

表3 工藝優化前后性能對比

|

指標 |

優化前 |

優化后 |

改善幅度 |

|

表面降級率 |

42件/月 |

2件/月 |

95.2% |

|

R<sub>eL</sub> |

350~360MPa |

358~365MPa |

+2.3% |

|

沖擊功(0℃) |

25~28J |

28~32J |

+14.3% |

統計學分析:屈服強度方差由12.5降至4.2(P<0.05),優化顯著。

4.2 經濟效益

直接效益:

年減少降級卷數量:480件,單卷重量:17.7噸,噸鋼損失金額50元/噸

計算公式:

直接效益 = 降級卷減少量 × 單卷重量 × 噸鋼損失金額

= 480×17.7×50=424800元 ≈42.48萬元

間接效益:

技術突破:成功開發薄規格Q355RE耐候鋼軋制工藝,填補國內技術空白,推動高端耐候鋼國產化進程;

市場競爭力:產品性能達行業先進水平,助力企業開拓跨海橋梁、鐵路集裝箱等高端市場;

5. 結論與展望

本研究通過喂絲均質化工藝優化稀土元素分布,采用終軋溫度分段控制策略(850~890℃)和高壓除鱗系統改造(壓力穩定至18±0.5MPa),成功實現Q355RE耐候鋼薄規格(2.9~4.8mm)穩定軋制。工藝優化后,表面降級率由42件/月降至2件/月,屈服強度提升至358~365MPa,0℃沖擊功達28~32J,年創直接經濟效益42.48萬元。

未來研究方向:

智能化升級:研發氧化鐵皮厚度在線檢測系統,結合機器學習算法實現缺陷實時預警;

綠色制造:探索低溫軋制與余熱回收技術,降低能耗及碳排放,響應“雙碳”目標;

材料多元化:將工藝推廣至Q420RE、Q460RE等高強耐候鋼品種;

產業鏈延伸:聯合下游用戶定制耐蝕涂層與焊接工藝,構建一體化技術生態。

[1] 張偉. 稀土耐候鋼在橋梁工程中的應用進展[J]. 軋鋼, 2023, 40(2): 45-50.

[2] 李雷曉等. 高強鋼氧化鐵皮控制技術[J]. 鋼鐵研究學報, 2022, 34(6): 78-84.

[3] 牛占平等. 熱軋板帶氧化行為研究[J]. 冶金工程, 2021, 28(3): 112-118.