燒結操作如何點好火?

許滿興

燒結生產過程從布料、點火、燒結到冷卻僅幾十分鐘的時間,它是一個快速、高效、物理和化學反應的復雜過程。自點火后,先后形成燒結層、燃燒層、預熱層、干燥層和過濕層5個過程帶。在這個過程中,既有燃料的燃燒、碳酸鹽的分解、鐵氧化物的氧化與還原反應,又有硅、鋁復合鐵酸鹽〔5CaO·2SiO29(Al·Fe)2O3〕和橄欖石(2FeO·SiO2、CaO·FeO·SiO2)等新相的生成和結晶長大;從低溫到高溫既有固相反應,又有液相反應,導致燒結過程工藝參數多變量,影響燒結產、質量的因素呈現多因子全方位的特征,諸如料層厚度、配碳、配水、點火負壓、溫度和時間、燒結抽風負壓、制粒和混合料的透氣性以及臺車行走速度等多個工藝參數單一和交叉影響著燒結生產。正因為這樣,燒結工作者難以認識復雜的燒結工藝過程,難以正確掌握穩定的燒結生產,也難以獲得高質量的燒結礦。

總之,燒結生產過程是一個時間短、速度快、影響因素多、變化快的復雜過程。燒結生產不是簡單的散料造塊,而是技術密集、操作復雜的物理化學多變化過程,需要認真備料,優化配礦,善于操作,深入分析,把燒結工藝理論與實際操作緊密結合,才能搞好這項復雜的生產過程。

燒結主要工藝參數及其相互關系

料層厚度、配碳、配水、燒結負壓(包括點火負壓)和臺車行走速度(機速)是燒結生產的主要工藝參數。這些工藝參數的相互關系中,料層厚度是基礎,水、碳是保證,混合料的透氣性(包括混合料的粒度組成、布料和混合料的透氣性)是關鍵。

之所以說料層厚度是基礎,是因為燒結的產、質量都直接與料層厚度相關,固體燃耗、點火、抽風負壓、配水、成品礦強度和FeO含量高低都取決于料層厚度。

之所以說配碳、配水是保證,是因為配碳的高低直接影響燒結料層溫度的高低、垂直燒結速度的快慢、燒結料層透氣阻力的大小和成品礦FeO的高低,從而直接影響燒結的產量和質量。水對混合料制粒和料層的透氣性起著決定性的作用。一混加水是為了潤濕混合料,為二混制粒做準備,一混若加水過大,會影響混合料混勻,黏結皮帶和圓筒混合機內襯,還會影響燒結混合料的點火效果,降低燒結層的溫度,影響成品率。二混補水是為了制粒和保證混合料的粒度,經二混后的混合料水分,過大或過小都會影響混合料的透氣性和燒結產質量。

之所以說混合料的透氣性是關鍵,是因為混合料的透氣性是由混合料層的阻力和抽風負壓兩部分決定,一是關系原始混合料的透氣性,二是關系點火后燒結料層的透氣性。原始混合料的透氣性是由料層厚度、混合料的粒度、粒度組成、混合料的水分和布料決定的;燒結料層的透氣性是由點火負壓,燒結抽風負壓、燒結機漏風率和配碳所決定。在這么多復雜多變的因素中,點火負壓是形成整個燒結料層透氣性的一項關鍵操作,如果采用高點火負壓(與燒結抽風負壓同值)將夯實原始混合料,破壞整個料層的透氣性,使混合料的透氣性變差,影響垂直燒結速度和燒結產、質量。

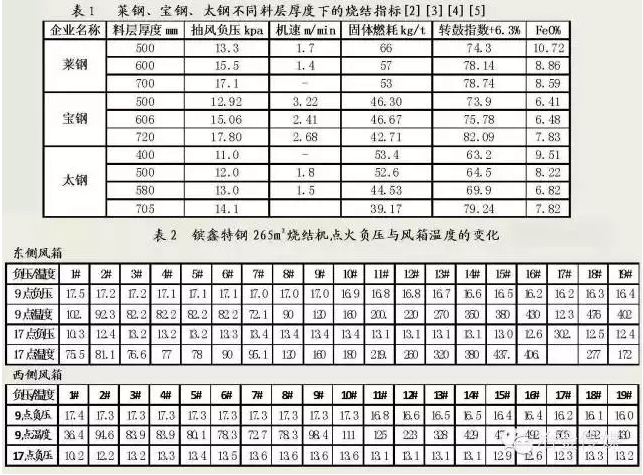

萊鋼、寶鋼、太鋼燒結生產各項燒結指標隨料層厚度的變化列于表1。由表1可見,燒結生產的料層隨著厚度的增加,各項指標均得到改善。2011年4月,馬鋼三燒在360m2燒結機上已實現了900mm的超厚料層生產,各項生產指標均取得了良好的效果。因此,鋼鐵企業應創造條件實現厚料層燒結,通過提高燒結料層,促進燒結產、質量指標進步。

點火操作對燒結產量、質量影響大

燒結生產點火的目的是將已經布到臺車上的燒結混合料加熱到半熔狀態,把臺車表面混合料中的固體燃料點著,使其在抽風的作用下能自上而下地進行燒結。點火操作包括掌握合理的點火溫度、適宜的點火負壓和恰當的點火時間。

在常規情況下,點火溫度應控制在1050℃~1150℃,低于1050℃不易使表層混合料燒到半熔狀態,從而影響成品率;高于1200℃易把表層混合料燒化結殼,增大表層的透氣阻力,影響燒結往下引和燒結的速度。

正常點火時間為1分鐘,點火時間不宜短于45秒,否則會影響燒結帶往下引。點火時間不宜長于90秒,否則不僅會造成點火熱耗過高,還會造成表層燒結礦的FeO過高,降低臺車上層燒結礦的質量。

點火負壓一般為抽風負壓的50%~60%,即6.0kPa~8.0kPa,高負壓點火(與燒結抽風負壓同值),會夯實整個燒結混合料層,嚴重降低混合料的透氣性,降低垂直燒結速度,增加燒結機漏風率,推遲燒結終點,產生嚴重的燒結不均勻現象;點火負壓過低,會造成點著的混合料表層熱量不易往下引,影響整個臺車的燒結正常進行。

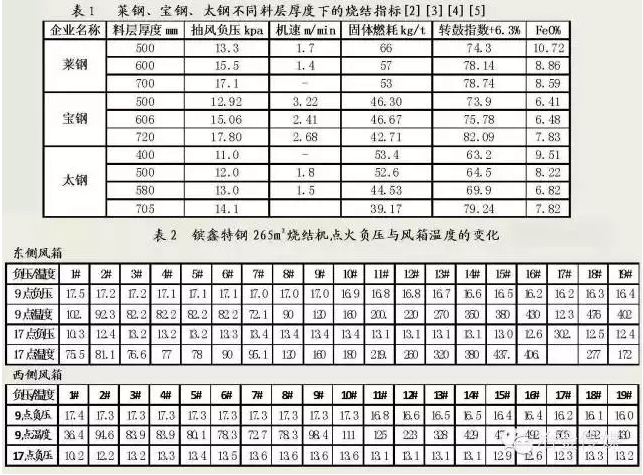

以鑌鑫特鋼為例,其燒結礦點火負壓對燒結料層阻力(風箱負壓)和料層溫度(風箱溫度)的變化情況列于表2。

由表2可見,上午9∶00,點火負壓與燒結負壓同值,即高負壓點火,夯實了燒結混合料,破壞了原始混合料的透氣性,使料層的阻力增加,負壓升高,造成燒結機從機頭到機尾壓差值高,點火段燃燒產物向外噴射,熱量損失增加,臺車溫度升高,縮短臺車的壽命。由于料層的透氣性差,垂直燒結速度慢,延誤燒結終點,最后一個風箱溫度還高達402℃,燒結過程逼風嚴重,加大燒結機的漏風率,即使是剛投入使用的新臺車,沿著臺車方向都聽得到震耳的“呲呲”漏風聲。由于料層的透氣性差,混合料的蓄熱作用自上而下凸顯,出現嚴重不均勻燒結,臺車上部散料多,下部結塊、過燒,嚴重影響成品礦質量。

下午17∶00,降低了點火負壓,由上午的大于17kPa降低到10.3kPa,一定程度上改善了混合料的透氣性,11號風箱的溫度即有較大差別,低負壓點火操作,垂直燒結速度快、料層的溫度上升提前,燒結終點提前。19號風箱的溫度已降低到172℃。

由表2的數據差別可以看出,同樣是燒結,由于點火負壓不同,燒結過程的差異很大,可充分說明,點火負壓的正確掌控是影響燒結過程和產、質量的關鍵操作。對700mm或更厚料層的點火操作,負壓降低到6.0kPa~8.0kPa效果會更佳。

筆者對多家鋼鐵企業的燒結生產狀況進行了調研,發現不少燒結機操作工忽視點火負壓對燒結料層溫度和負壓的影響,往往點火負壓等同燒結抽風負壓;有些燒結工作者對點火負壓嚴重影響燒結生產缺乏認識,不認為高點火負壓會給燒結的產、質量和能耗造成嚴重損失;在日常操作中,操作工不經常去調節點火負壓的1號、2號、3號風箱的閘門,久不使用以致閘門銹蝕再也無法調節。

筆者在調研中還發現,在燒結操作中由于點火負壓過低(≤5kPa),點火后燒結層熱量不往下引,燒結機臺車表層點火爐走出4米~5米還是呈現赤紅色,結果到機尾燒結終點還未到,紅火層高達400mm~500mm,造成成品率低,成品礦強度差。以上情況和分析說明,點火負壓不能過高,也不能太低,應掌控一個合理值———既要保持原始料層的透氣性,又要將固體燃料點著往下引,達到加快垂直燒結速度和均勻燒結的目的。

綜上所述,在燒結生產中,點火操作是燒結的最后一道工序,也是最關鍵的一道工序,總結燒結生產不同的點火狀況,可將點火操作歸納為以下4種狀態。

低負壓點火:1號~3號風箱負壓為燒結抽風負壓的50%~60%,像寶鋼梅山鋼鐵450m2燒結機那樣,形成正常的均勻燒結,提前到達燒結終點,機尾最后1號風箱的溫度低于200℃,有利于降低燒結電耗、提高燒結產、質量。

高負壓點火:1號~3號風箱負壓與燒結抽風負壓同值,夯實了燒結混合料層,造成透氣阻力增大,整個燒結過程呈現高負壓、不均勻燒結狀態,不僅增加電耗,還嚴重影響燒結產、質量。

中負壓點火:1號~3號風箱負壓為燒結機抽風負壓的80%左右,部分夯實了混合料層,造成機尾達不到燒結終點,也一定程度影響了燒結產、質量,增加了電耗。

過低負壓點火:1號~3號風箱負壓低于燒結抽風負壓的40%,影響固體燃耗和點火后熱量往下引,燒結速度慢,造成機尾不能達到燒結終點,嚴重影響成品率和成品礦的強度。

分析燒結不同點火狀態,還可判斷混合料制粒及其透氣性的優劣程度。在同樣料層厚度條件下,抽風負壓高的說明制粒和透氣性不良,抽風負壓低的,說明制粒和透氣性良好。

燒結操作如何點好火

由以上分析和討論可得出如下結論性意見:

點好火應掌控好點火溫度,點火時間和點火負壓操作,正常點火溫度為1050℃~1150℃,點火時間為60秒,點火負壓為燒結抽風負壓的50%~60%,點好火是確保燒結產、質量的一項關鍵操作。

點火溫度過低,不利于點好火,不易將表層的固體燃料點著往下引,點火后表層呈半熔狀態。

點火時間過短(不足45秒),會造成表層固體燃料沒有完全點著,表層燃燒帶下引困難,影響由上往下燒結的正常進行。

燒結點火負壓可分為低負壓、過低負壓、中負壓和高負壓4種狀態,低負壓點火效果最佳,其余3種狀態對燒結產、質量和電耗均會產生不同程度的影響,高負壓點火效果最差。

點好火的標志是使燒結點火達到最佳狀態,具體表現為:整個臺車點火面積溫度分布均勻,點火高溫燃燒產物順利進入料層,沒有反射現象,臺車料面離開點火器后,赤紅的表面很快消退,表層料面既不欠熔也不過熔結殼,呈青色或青黑色。

燒結生產可通過燒結抽風負壓數值的高低判斷混合料制粒和料層透氣性的優劣程度,以管控制粒和布料工序操作的改進。