胡福榮

( 山東鋼鐵股份有限公司濟南分公司煉鋼廠,山東濟南250101)

摘要: 針對高鉻鐵水轉(zhuǎn)爐爐渣組分不適應(yīng)造成的化渣困難,中后期噴濺、鋼鐵料損失嚴重等技術(shù)難題,進行轉(zhuǎn)爐高鉻鐵水冶煉技術(shù)攻關(guān)。采用優(yōu)化吹煉制度,鐵水對折和高鉻鐵水冶煉工藝制度等技術(shù)措施,有效地解決了冶煉過程化渣困難,中后期噴濺、鋼鐵料損失嚴重及粘槍嚴重等技術(shù)難題。取得了較好的效果。

關(guān)鍵詞: 轉(zhuǎn)爐; 冶煉; 高鉻鐵水; 化渣; 優(yōu)化

1 引言

濟鋼煉鋼廠45 t 區(qū)三座轉(zhuǎn)爐自投產(chǎn)以來,入爐鐵水條件穩(wěn)定,冶煉效果良好。但隨著鑄管公司使用低價鉻鎳礦,降低煉鐵成本,煉鋼廠45 t 轉(zhuǎn)爐入爐鐵水鉻的質(zhì)量分數(shù)明顯提高( Cr 含量在1.00%左右) ,由此造成了化渣困難,中后期噴濺、粘槍、粘煙道、鋼鐵料損失嚴重等技術(shù)難題。為此,煉鋼廠45 t區(qū)進行了工藝研究,通過一系列攻關(guān)措施,解決了高鉻鐵水冶煉的難題。

2 冶煉特點

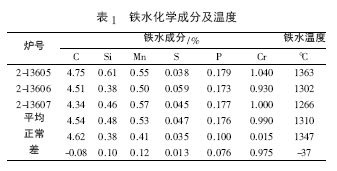

高鉻鐵水通過汽車罐送往45 t 區(qū)后,鐵水溫度在1 200~1 350 ℃,裝入制度為42 t 鐵水+5 t 廢鋼,化學(xué)成分及溫度見表1 所示。

高鉻鐵水冶煉難點如下。

2.1 前期成渣困難

鉻與氧的親和力和錳與氧的親和力相當(dāng),煉鋼過程中會被大量氧化,氧化的產(chǎn)物主要有CrO、Cr2O3、Cr3O4三種。酸性渣下鉻被氧化成顯堿性的CrO,并可與渣中的SiO2生成CrO·SiO2,在堿性渣下主要被氧化成顯中性的Cr2O3,并可與渣中的二價堿性氧化物生成MeO·Cr2O3尖晶石型的鉻酸鹽;Cr2O4則可以看成CrO·Cr2O3。鉻的氧化物在熔渣中的溶解度均不大,一般不超過10%,加之它們的熔點都很高,如Cr2O3的熔點為2275 ℃,所有冶煉中只要少量的鉻氧化物就會有固態(tài)鉻的氧化物析出,使鋼及渣的粘稠度急劇上升。因此,高鉻鐵水造成了化渣困難。

2.2 中后期易噴濺

隨著轉(zhuǎn)爐過程溫度的升高,鉻的氧化反應(yīng)為:

4[Cr]+6( FeO) = 2Cr2O3+6[Fe]

G= -342140+86.28T

從上式中可以看出,鉻的氧化是鉻強放熱反應(yīng)。通過計算,在熔池溫度1 500 ℃、鉻質(zhì)量分數(shù)被氧化至0.3%左右、爐渣FeO 活度在0.65 左右時,上式反應(yīng)能達到平衡。隨著熔池脫碳的進行,熔池溫度不斷升高,鉻的氧化反應(yīng)會朝逆向進行,鉻會逐漸從渣中還原出來,同時產(chǎn)生大量氧化鐵引起噴濺,造成鋼鐵料損失嚴重。

2.3 氧槍易粘鋼,處理氧槍占用大量作業(yè)時間

吹煉前期,因前期化渣困難,渣中( FeO) 相對較低,吹煉過程中,爐渣易返干,渣層不能較好的覆蓋鋼液面,返干帶出的鋼水極易發(fā)生氧槍粘鋼[1]。

3 高鉻鐵水攻關(guān)措施

3.1 采取“貼水對折”工藝

為了減少噴濺,使轉(zhuǎn)爐順行,針對高鉻鐵水中鉻的含量和影響,對工藝進行了調(diào)整: 控制入爐鐵水鉻含量在0.6%以下,根據(jù)選擇性氧化機理,冶煉初期碳含量高,溫度在1322 ℃以上,可以實現(xiàn)鉻的少氧化,針對鑄管高鉻鐵水溫度低和鉻高的情況,對高鉻鐵水采取了“鐵水對折”工藝,對高鉻鐵水和常規(guī)鐵水進行對折,控制入爐鐵水的鉻在0.6%以內(nèi),提高入爐溫度。

3.2 含鉻鐵水冶煉的工藝優(yōu)化

根據(jù)含鉻鐵水在轉(zhuǎn)爐內(nèi)的影響機理進行研究,對轉(zhuǎn)爐的造渣料結(jié)構(gòu)和供氧制度進行了調(diào)整。轉(zhuǎn)爐操作優(yōu)化: 為了防止前期的返干嚴重,充分利用FeO和MnO 的降低爐渣熔點的作用,前期加入300 ~ 500kg 礦石,槍位提高,以改善前期爐渣流動性,吹煉到6 min 時,由于溫度升高,部分氧化鉻會被還原,造成爐渣流動性變好,氧槍要適當(dāng)降低,避免大噴,具體規(guī)定為:

⑴及時了解鐵水成分、溫度和折包情況,根據(jù)鐵水Cr 含量確定是否按高Cr 工藝操作。

⑵前期氧壓按0.95~1.0 MPa 控制,低槍位點火后,迅速提高槍位化渣,比常規(guī)鐵水冶煉前期槍位高200~300 mm。根據(jù)鐵水硅/磷含量確定石灰用量,第一批料石灰加入量按總量的2 /3 控制。鐵水溫度高時,一批料加入300 ~ 500 kg 礦石化渣,鐵水溫度較低時可加入少量螢石化渣。

⑶前期來渣后,逐步將氧壓控制到0.8 MPa 左右,根據(jù)化渣情況適當(dāng)調(diào)整槍位,同時加入剩余石灰,根據(jù)爐渣和溫度控制加入石子或礦石調(diào)溫調(diào)渣。

⑷在吹煉到6 min 時,氧槍槍位要降低比正常槍位稍低50~100 mm,避免大噴。

⑸吹煉9 min 左右后,根據(jù)爐渣活躍程度逐步提高氧壓和降低槍位,拉碳氧壓控制在1.0 MPa 左右,拉碳槍位按常規(guī)鐵水槍位控制。

4 實際效果

4.1 工藝優(yōu)化后渣樣分析

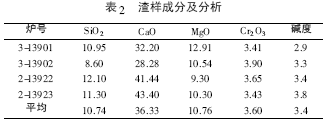

通過以上工藝調(diào)整,對渣樣進行了分析,結(jié)果如表2 所示。

從以上渣樣分析結(jié)果看,經(jīng)過工藝調(diào)整,Cr2O3含量控制在了4.0%以下的合理范圍。

4.2 工藝優(yōu)化后鋼鐵料對比

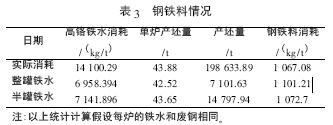

通過工藝調(diào)整,使轉(zhuǎn)爐操作穩(wěn)定,對工藝調(diào)整前后2013 年11 月的數(shù)據(jù)進行了對比。

11 月13 日開始冶煉高鉻鐵水,11 月8 日試驗3 爐HRB400-2,11 月13 日-19 日夜班整罐冶煉81爐HRB400-1 和86 爐HRB400-2,19 日白班-30 日折罐冶煉202 爐HRB400-1 和123 爐HRB400-2,共試驗高鉻鐵水14100.29 t,鋼鐵料情況如表3 所示。

從以上數(shù)據(jù)看通過工藝調(diào)整使鋼鐵料消耗降低了28.51 kg /t。

5 結(jié)語

高鉻鐵水通過技術(shù)攻關(guān),采取鐵水對折工藝,合理的優(yōu)化造渣料結(jié)構(gòu)和供氧制度,有效的解決了高鉻鐵水化渣困難,中后期噴濺、鋼鐵料損失嚴重及粘槍嚴重等技術(shù)難題。

參考文獻:

[1] 吳文東,彭波,代賓,等.低硅鐵水冶煉工藝實踐[J].中國冶金, 2007,17( 10) : 14-22.