基于首鋼1號連續熱鍍鋅生產線的工藝配置,開發了一種低碳含鈮雙相鋼并對開發鋼的力學性能及顯微組織進行了分析。結果表明,鈮可明顯細化雙相鋼的馬氏體島,開發的含鈮熱鍍鋅雙相鋼比高碳雙相鋼具有更低的碳當量和更高的斷后伸長率。因為鈮的細化作用,馬氏體帶狀組織被顯著抑制。

為滿足車身減重和耐腐蝕性的需求,熱鍍鋅高強度鋼在汽車工業中的用量持續增長。因為具有低屈強比、高初始加工硬化指數、良好的均勻伸長率和烘烤硬化值,熱鍍鋅雙相鋼在近年被廣泛應用。采用熱鍍鋅生產線生產雙相鋼的過程中,鋼帶從兩相區快速冷卻后必須在460℃處理以完成鍍鋅。該過程中奧氏體容易轉變為貝氏體,導致雙相鋼的高屈服強度、低硬化能力和低斷后伸長率。為了解決上述問題,改善兩相區退火后奧氏體的穩定性十分必要。但如果過分添加碳錳鉻鉬及其他合金元素,不僅會導致涂鍍性能惡化,而且會增加合金成本。在本研究中,鈮微合金化被用于開發一種低碳的780MPa級熱鍍鋅雙相鋼(簡稱開發鋼),以改善鋼的強度塑性積。

1連續熱鍍鋅生產線的特點

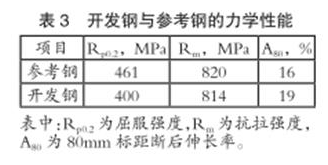

連續熱鍍鋅退火熱循環如圖1所示。實際生產雙相鋼的帶鋼運行速度范圍在60-110m/ min。以60m/min和110m/min為例,帶鋼運行速度為60m/min時,帶鋼的加熱速度為1.6℃/ s、均熱時間為109s、緩冷速度為8.8℃/s、快冷速度為18.8℃/ s;帶鋼運行速度為110m/min時,帶鋼的加熱速度為2.9℃/ s、均熱時間為59s、緩冷速度為16.1℃/s、快冷速度為34.4℃/s。可以看出,帶鋼速度對于熱鍍鋅退火熱循環的參數影響極大。

當生產厚規格帶鋼或者帶鋼板形質量、跑偏狀態等不佳時,有必要采用低帶速完成退火周期,但是這會導致低的冷卻速度,并且增加帶鋼在均衡段和爐鼻子區域的停留時間,這將增加貝氏體轉變的可能性。

2化學成分設計與分析

為了克服生產線冷卻能力的限制,在原來的設計中,高碳含量被用于增加奧氏體的穩定性,并且應用硅在鐵素體中的偏聚去間接穩定奧氏體。

為了解決高碳含量帶來的焊接問題,開發了具有低碳體系的新成分,其碳含量僅為0.07%。考慮到鍍鋅的影響,未加入硅。為了確保奧氏體的穩定性以便在快冷過程中轉化為馬氏體,少量的鉬和硼也被加入。為了消除氮和硼的結合,加入少量鈦起到固氮作用。鈮作為晶粒細化元素被加入鋼中,不僅可以細化鐵素體,而且可以細化兩相區退火過程生成的奧氏體。因為體積效應,奧氏體將更加穩定,并在冷卻中轉化為馬氏體。

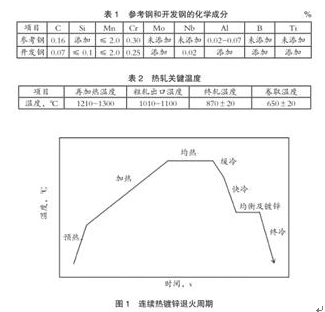

為對比鈮微合金化的作用,將目前量產的鋼(簡稱參考鋼)與開發鋼做對比分析。參考鋼和開發鋼的化學成分見表1。

近年來,新日鐵公司為解決工程需要,得出了一個考慮多種元素綜合作用的碳當量計算公式,本研究采用該公式評估參考鋼和開發鋼的碳當量。該公式如式1所示。

Ceq=C + Acarbon×[Si/24 + Mn/16+Cu/15 + Ni/20 + (Cr + Mo + V + Nb)/5 + 5B] (1)

式中:各元素符號分別代表該元素的質量百分數,Ceq為碳當量,Acarbon為碳適應系數。

Acarbon表達式如下:

Acarbon = 0.75 + 0.25t gh[20(C-0.12)] (2)

式中:tgh為雙曲函數。

通過計算,參考鋼和開發鋼的碳當量分別為0.34,0.20。

3試制及結果

為了獲得低的冷軋軋制力并確保帶鋼板形,熱軋板僅含有鐵素體和珠光體,避免出現低溫轉變相。熱軋關鍵溫度見表2。

熱軋板的厚度為4.5mm,經過酸洗后冷軋到1.8mm。

開發鋼與參考鋼的力學性能見表3所示,參考鋼是在工業生產線上生產并通過了光整軋制。開發鋼是在實驗室獲得,未經過光整軋制。由表3可見,雖然開發鋼碳含量不到參考鋼的一半,但其力學性能相當,說明Nb微合金化,并配合其他合金元素的作用,可充分降低碳含量而不惡化力學性能。

在參考鋼中,馬氏體島的尺寸較大,且馬氏體條帶明顯;但是在開發鋼中,馬氏體島的尺寸較小且馬氏體條帶消失。雖然熱鍍鋅生產線退火參數調節的空間很小,但是每個重要的因素仍需要關注。

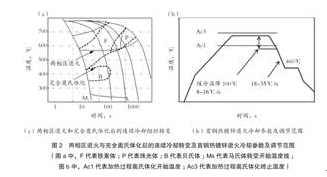

圖2給出了兩相區退火與完全奧氏體化后的連續冷卻轉變及首鋼熱鍍鋅退火冷卻參數及調節范圍。由圖2可見:

1)兩相區奧氏體化后比完全奧氏體化后的奧氏體更加穩定,在冷卻階段幾乎沒有珠光體和貝氏體的轉變,(見圖2a)。

2)基于鍍鋅生產線的參數,快速冷卻速度在18-35℃/s,可以完全避開珠光體和貝氏體轉變,因此,快速冷卻對鋼種力學性能的影響在本研究中不關注(見圖2b)。

考慮到奧氏體相變的過熱度,設定A1(奧氏體開始轉變的平衡溫度)或A3(奧氏體結束轉變的平衡溫度)溫度加50℃作為Ac1和Ac3,在Ac1到Ac3的溫度區間內選擇不同的退火溫度退火,以調查退火溫度對力學性能的影響。

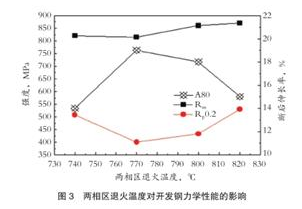

兩相區退火溫度對開發雙相鋼力學性能的影響如圖3所示。

由圖3可見,740℃的低退火溫度使得開發鋼具有高的屈服強度和低的斷后伸長率。退火溫度為770℃時,開發鋼具有最低的屈服強度和最高的斷后伸長率。當溫度進一步上升,屈服強度和抗拉強度都顯著升高,但是斷后伸長率惡化。上述現象的原因是因為鈮的添加導致鐵素體在低溫退火情況下不能充分再結晶,然而高溫退火使得最終馬氏體含量增加。

從工業生產的開發鋼與參考鋼進行橫向折彎試驗(彎曲半徑等于板厚)可以看出,在較小的半徑彎曲中,參考鋼出現嚴重的開裂,而Nb微合金化的開發鋼

表現良好。

實際上這種現象與開發鋼的顯微組織密不可分。細小無帶狀的馬氏體顆粒使得軟硬相界面離散,在局部大應變中不易導致相界面的早期開裂,從而使得開發鋼具有較好的折彎性。

4結論

1)基于首鋼的生產線,鈮添加可以減少碳在780MPa級雙相鋼中的含量,且可以獲得與高碳鋼相似的力學性能。

2)鈮添加在鋼中明顯細化了馬氏體島,且馬氏體帶狀消失,鋼具有更好的彎曲性。

(鄺霜 韓赟 姜英花 王勇圍)