徐陽, 李晶, 隋然

(蘭州工業學院材料工程學院, 甘肅 蘭州 730050)

摘 要:為了快速脫氧和脫硫,并改善頂吹精煉的動力學條件。以某煉鋼廠150 t 鐵水包為原模型,建立了模型與原型尺寸比為1:4 的物理模型。實驗研究了吹氣位置、吹氣高度和吹氣量對鋼液混勻的影響規律。結果表明,當吹氣孔距離鋼液面高度為200 mm、吹氣孔距離鐵水包中心0.7R、吹氣量600 L/min 時鋼液的混勻時間最短。

關 鍵 詞:鐵水包 頂吹氣 鋼液時間 水模

噴射冶金是爐外精煉方法中使用的重要手段[1],具有快速脫氧、脫硫,提高合金元素的收得率,微合金化的功能[2-5],并可以改善頂吹精煉的動力學條件。為了有效地發揮精煉過程中噴射冶金效果,本研究在相似原理的基礎上[6-7],建立了鐵水包頂吹水力學模型,通過模擬實驗研究,掌握頂吹槍在不同吹氣位置、吹氣角度、吹氣位置和吹氣流量對鐵水包內鋼液均混時間的影響;從而為制定合理的頂吹工藝提供理論依據。

1 實驗

1.1 原理

1.1.1 幾何相似

按照模型與原型尺寸比為1∶4 的物理模型,保證幾何相似,具體尺寸見表1。

1.1.2 動力學相似

根據流體力學的知識,鋼液的流動只要滿足修正Fr 準數相等就可滿足動力學相似[1]。根據模型與原型修正Fr 準數相等,得出:

Qm=0.011 2Qp .

式中:Qm 為實驗氣體流量;Qp 為實際氣體流量。

1.2 設備

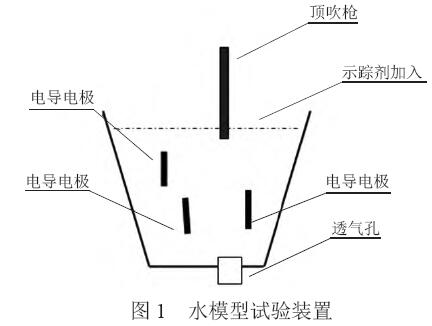

本實驗使用的主要設備有:空氣壓縮機、儲氣罐、流量計、電導電極、計時器等,如圖1 所示。在本實驗中,鋼水用水來模擬,氬氣用空氣來模擬。

圖1 是實驗室進行水模型試驗裝置簡圖,用有機玻璃模擬鋼包。本實驗根據刺激—響應技術,采用電導法測定均混時間,向模型內某一位置瞬時加入一定量的示蹤劑(飽和的KCl 水溶液),然后連續測定水的電導率變化,直至電導率變化不超過穩定值(C∞) 的±5%(即選取|Ct- C∞|≤0.05 C∞ 為標準),所需的累積時間t0.95 即為混勻時間。

數據采集時間為3 min,采集數據時間間隔為0.05 s。為了更好地消除實驗誤差,實驗每個測量點,重復測量3 個實驗數據,取實驗數據的平均值作為該測量點的實驗結果。

1.3 結果分析

1.3.1 頂吹氣量對均混時間的影響

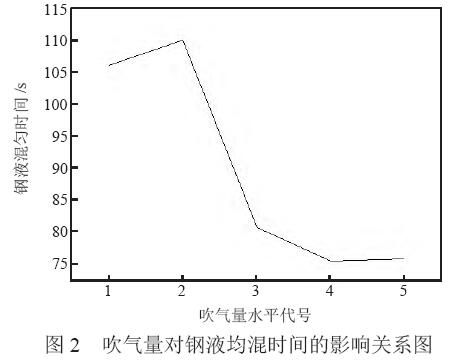

為了研究頂吹氣量對鐵水包內鋼液均混狀況的影響規律,通過水模型試驗:在一定的吹氣高度(200 mm) 下, 頂吹氣量分別選取水平1(300L/min)、水平2(400 L/min)、水平3(500 L/min)、水平4(600 L/min)、水平5(700 L/min),根據這些不同吹氣量下的鐵水包內液體的混勻時間實驗結果得到如圖2 所示。

從圖2 可以看出:隨著吹氣量的增加,鋼液的均混時間減少,但是在氣量由水平1 增加至水平2 以及水平4 到水平5 的過程中有小幅度的增加,吹氣量為水平4,即600 L/min 時的鋼液混勻時間最短。

實驗結果表明:吹氣量為600 L/min 時最有利于鋼液的混勻。

1.3.2 吹氣高度對均混時間的影響

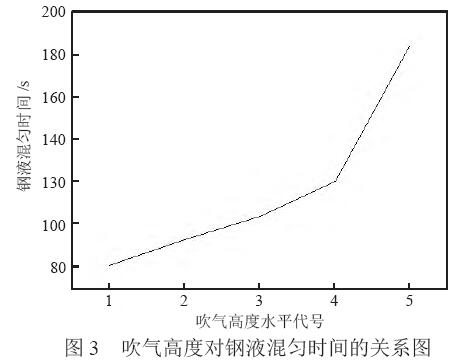

為了研究頂吹氣距離鋼液面高度對鐵水包內鋼液均混狀況的影響規律,通過水模型試驗:在一定的吹氣量(500 L/min)下,頂吹高度分別選取水平1(200 mm)、水平2(225 mm)、水平3(250 mm)、水平4(275 mm)、水平5(300 mm),根據這些吹氣高度下的鐵水包內液體的混勻時間實驗結果得到如圖3所示。

從圖3 可以看出:總的變化趨勢是鋼液的混勻時間隨著吹氣高度的增加而增加,吹氣高度為水平1 即200 mm時的鋼液混勻時間最短。

實驗結果表明:吹氣量為200 mm 時最有利于鋼液的混勻。

1.3.3 吹氣位置對混勻時間的影響

為了研究頂吹氣位置據中心距離(R)對鐵水包內鋼液混勻狀況的影響規律, 通過水模型試驗在一定的吹氣量(500 L/min)一定的吹氣高度(200 mm)下,頂吹位置分別選取水平1(0.1R)、水平2(0.3R)、水平3(0.5R)、水平4(0.7R)、水平5(0.9R),根據這些吹氣位置下的鐵水包內液體的混勻時間實驗結果得到如圖4 所示。

從圖4 可以看出:鋼液的均混時間隨著吹氣位置的改變而改變,吹氣位置從水平2(0.3R)到水平3(0.5R)再到水平4(0.7R)的變化過程中鋼液均混時間縮短,從水平1(0.1R)到水平2(0.3R)及水平4(0.7R)到水平5(0.9R)的變化過程中均混時間增加。實驗結果表明:吹氣位置為水平4(0.7R)時,均混時間最短。

2 結論

通過實驗可以得出:

1)頂吹位置對均混時間影響。吹氣位置0.3R 到0.7R 的變化過程中,鋼液均混時間縮短,從0.1R 到0.3R 以及0.7R 到0.9R 的變化過程中,均混時間增加。在0.7R 時,均混時間最短。

2)頂吹氣量對均混時間的影響。隨著吹氣量的增加,鋼液的均混時間減少。當吹氣量為600 L/min時,均混時間最短。

3)吹氣高度對均混時間的影響。隨著吹氣高度的增加,均混時間增加。當吹氣高度為200 mm 時,均混時間最短。

參 考 文 獻

[1] 朱苗勇,蕭澤強.鋼的精煉過程數學物理模擬[M].北京:冶金工業出版社,1998.

[2] Sahai Y, Emi T.Criteria for water modeling of melt flow andinclusion removal in continuous casting tundishes [ J ] . ISIJinternational, 1996,36(9):1 166.

[3] 楊福,畢學工,周進東,等.高磷鐵水預處理脫磷動力學模型研究[J].鋼鐵研究,2012(6):6- 11.

[4] Jonsson L,Joensson P. Modeling of fluid flow conditions around theslag/metal interface in a gas- stirred ladle [J]. ISIJ,1996,36:1 127- 1 134.

[5] 武守防,馬全峰.100 tEAF- LF- RH- CC 流程生產潔凈管線鋼的工藝實踐[J].特殊鋼,2013(1):28- 31.

[6] 尹弘斌,金山同.CAS 工藝條件下鋼包內夾雜物上浮規律的理論研究[J].鋼鐵,1996(10):13- 17.

[7] 韓文習,李豐功,戰東平,等.60 t LF 鋼包底吹氬行為的物理模擬[J].山東冶金,2012,34(3):28- 31.