賀保堂,翁玉娟,李彥軍,何晴,胡鐵軍,程康

(河鋼集團承鋼公司棒材事業(yè)部,河北承德067002)

摘要: 通過分析LF 爐精煉渣的成分,確定了LF 爐精煉渣循環(huán)利用途徑。LF 爐精煉渣( 熱態(tài)) 循環(huán)利用,可降低石灰和化渣劑消耗,縮短加熱時間。LF 爐精煉渣( 冷態(tài)) 用于豐鋼煉鋼,可促使吹煉初期形成堿度適當、多組元、高氮化性、低熔點爐渣。LF 爐精煉渣的循環(huán)利用,達到了節(jié)能減排的目的,取得了顯著的經濟效益和社會效益。

關鍵詞: LF 爐精煉渣; 循環(huán)利用技術; 研究

0 引言

在嚴峻的市場形勢下,實現(xiàn)低成本煉鋼并減少工業(yè)廢物的排放量,真正做到環(huán)境友好是每個冶金工作者的追求。開展LF 爐精煉渣循環(huán)利用技術研究是節(jié)能環(huán)保與經濟發(fā)展的需要。理論研究和實踐表明,經LF 爐精煉處理后的精煉渣具有高堿度、低氧化性、低熔點的特性,精煉渣循環(huán)利用可以節(jié)約造渣材料,減少石灰及化渣劑用量,減輕精煉過程渣對包襯的侵蝕,提高包襯壽命。精煉渣循環(huán)利用還可以提高成渣速度,降低LF 爐精煉初期熔化渣料的時間,減少電耗。精煉渣循環(huán)利用可實現(xiàn)澆鑄后余鋼回收,進一步提高金屬收得率。

承鋼公司通過對精煉渣循環(huán)利用進行研究,確定將連鑄機澆鑄后鋼包內的熱態(tài)精煉渣不倒入渣罐,而是倒入出鋼后的鋼包( 或半鋼包) 內,進行熱態(tài)精煉渣及余鋼的回收再利用。同時,將沒有熱態(tài)利用的精煉渣進行冷卻、破碎磁選,實現(xiàn)二次利用,真正實現(xiàn)了“廢渣”的循環(huán)利用,取得了顯著的經濟效益和社會效益。

1 LF 爐精煉渣脫硫能力分析

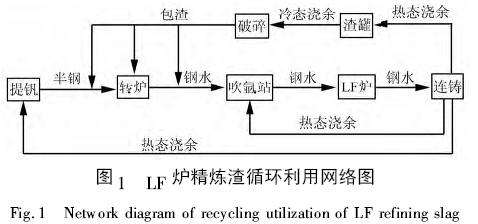

LF 爐精煉渣循環(huán)利用如圖1 所示。

爐渣脫硫能力可以用爐渣硫容量來表征,其值根據渣- 鋼的平衡反應來測量:

[S]+ ( O2) = ( S2- ) +[O] ( 1)

Cs = ( S) [a0]/[aS] ( 2)

薩辛斯基( Sasinsky ) 和薩莫爾維爾( Sommerville)導出了不同溫度下硫容量和光學堿度的關系[1]:

lgCs = ( 22 690 - 54 640∧) /T + 43. 6 - 25∧ - 25. 2 (3)

硫容量隨著溫度的升高而增大,也隨著堿度的增長而上升。根據式( 3) 導出,在1 400 ~ 1 700 ℃范圍內,爐渣硫容量和溫度、爐渣成分的關系式:

LgCs = B /A + 2. 82 - 13 300 /T (4)

式中,B = 5. 623 ( % CaO) + 4. 15 ( % MgO) -1. 152( %SiO2) + 1. 457( %Al2O3)A = ( %CaO) + 1. 391( %MgO) - 1. 867( %SiO2)+ 1. 65( %Al2O3)

由式( 4) 可看出,隨著CaO 含量升高、SiO2含量降低、溫度降低,爐渣的硫容量上升。但是,當Al2O3上升時,硫容量有下降的趨勢。

2 LF 爐精煉渣( 熱態(tài)) 在LF 爐的循環(huán)利用

2. 1 循環(huán)利用次數對爐渣硫含量、堿度的影響

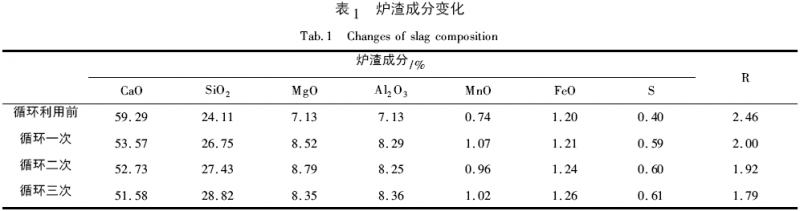

跟蹤LF 爐精煉渣( 熱態(tài)) 循環(huán)利用次數對爐渣硫含量、堿度的影響,取各階段LF 爐出站爐渣,分析其成分變化,檢測結果如表1 所示。

由表1 可以看出,隨著LF 爐精煉渣( 熱態(tài)) 循環(huán)次數的增加,渣中的Al2O3濃度提高幅度較大,爐渣堿度降低,導致爐渣硫容量降低,實際生產過程中表現(xiàn)為脫硫率降低。根據以上變化,在LF 爐精煉渣循環(huán)利用過程中,應適當補加石灰,使爐渣堿度維持在相對穩(wěn)定的水平,確保脫硫率穩(wěn)定。針對LF爐精煉渣( 熱態(tài)) 循環(huán)利用渣中硫含量隨循環(huán)次數不斷增加的問題,要求將循環(huán)利用次數控制在不超過3 次[2]。

2. 2 循環(huán)利用前后LF 爐技術指標對比

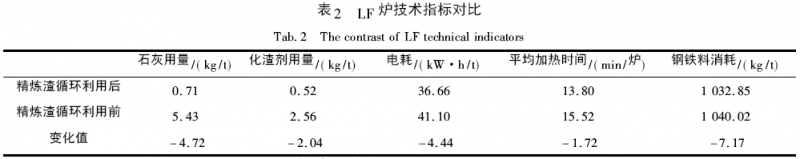

對LF 爐精煉渣( 熱態(tài)) 循環(huán)利用操作進行了全面跟蹤,并對利用效果進行分析。比較LF 爐技術指標變化,具體情況如表2 所示。

LF 爐精煉渣( 熱態(tài)) 循環(huán)利用后石灰消耗降低了4. 72 kg /t,化渣劑消耗減少2. 04 kg /t,噸鋼電耗降低4. 44 kW ·h /t,平均加熱時間縮短1. 72min /爐,鋼鐵料消耗降低7. 17 kg /t。通過對比可知,LF 爐精煉渣( 熱態(tài)) 循環(huán)利用后,改善LF 爐技術指標效果明顯,降低原料成本顯著。

2. 3 循環(huán)利用前后化渣階段埋弧效果比較

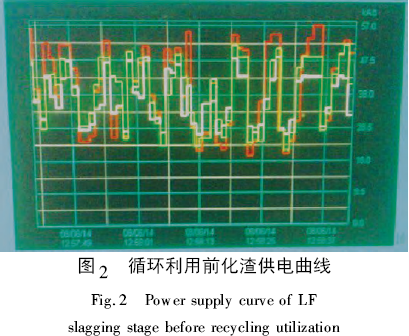

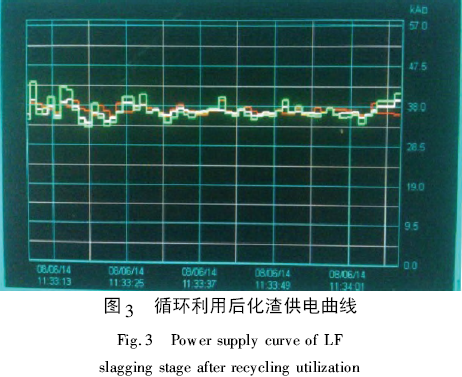

LF 爐精煉渣( 熱態(tài)) 循環(huán)利用前后LF 爐化渣階段供電曲線如圖2、圖3 所示。

從圖2、圖3 對比可以看出: LF 精煉渣( 熱態(tài))循環(huán)利用前爐渣融化狀態(tài)差,化渣階段供電曲線波動較大; 循環(huán)利用后爐渣融化較好,爐渣厚度增加,供電曲線比較平穩(wěn)。

供電曲線平穩(wěn)減輕了電弧對鋼包渣線的熱輻射、提高了渣線壽命和電能利用率。

3 LF 爐精煉渣( 冷態(tài)) 在半鋼煉鋼工序的應用

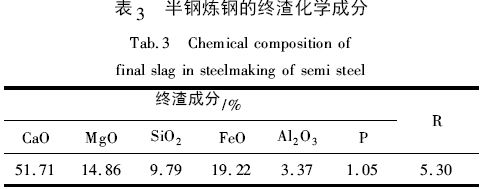

含釩鐵水采用雙聯(lián)工藝煉鋼,即經提釩后,采用半鋼煉鋼,半鋼中硅、錳等元素含量痕跡。因此在煉鋼過程爐渣中SiO2、TiO2等酸性氧化物產生量少,導致爐渣組分單一、堿度高、黏度大、流動性差,化渣效果不佳,從而造成化渣時間長,渣料消耗高,同時也影響了濺渣護爐效果,限制了爐齡的提高。傳統(tǒng)半鋼煉鋼過程依靠渣中FeO 化渣,爐渣二元堿度高達5. 0 以上。爐渣是典型的鐵鈣渣系,終渣成分如表3 所示。

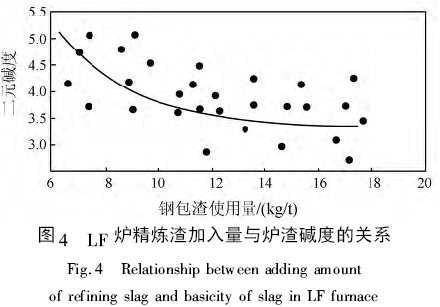

為了改善這種冶金性能不良的鐵鈣渣系,解決半鋼煉鋼過程中成渣難的技術難點,通過將LF 爐精煉渣( 冷態(tài)) 重新應用于半鋼煉鋼改造轉爐渣系結構、提高爐渣冶金能力。半鋼煉鋼過程中充分利用LF 爐精煉渣中SiO2、A12O3、MnO 等組分,促使吹煉初期形成堿度適當、多組元、高氧化性、低熔點爐渣,縮短成渣時間,促進石灰熔化,提高爐渣冶金效果。LF 爐精煉渣( 冷態(tài)) 加入量與爐渣堿度的關系如圖4 所示。

4 LF 爐精煉渣( 冷態(tài)) 在預成渣上的應用

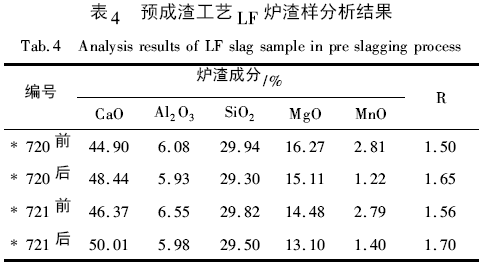

生產400 MPa、500 MPa 鋼筋時,部分規(guī)格鋼筋不執(zhí)行釩渣合金化工藝,導致轉爐出鋼過程渣料加入種類單一,并且爐渣融化較為困難。針對該問題進行了轉爐出鋼過程使用石灰配加LF 爐精煉渣( 冷態(tài)) LF 爐預成渣試驗,該試驗的爐渣融化效果較好,并且堿度適中。通過LF 精煉爐進一步調渣后,可達到較好的精煉效果。試驗數據( 轉爐出鋼過程加入6 kg /t 包渣和2. 5 kg /t 小顆粒石灰,LF 精煉爐適當加入石灰和化渣劑) 如表4 所示。

5 結論

(1) LF 爐精煉渣( 熱態(tài)) 循環(huán)利用可降低LF 爐石灰和化渣劑消耗,縮短加熱時間,減少鋼鐵料消耗和電耗,提高LF 爐技術指標,降低原料成本顯著。

(2) LF 爐精煉渣( 冷態(tài)) 在半鋼煉鋼中可促使吹煉初期形成堿度適當、多組元、高氧化性、低熔點爐渣,縮短成渣時間,促進石灰熔化。

(3) LF 爐精煉渣( 冷態(tài)) 在轉爐出鋼時使用,實現(xiàn)了LF 精煉爐預成渣,降低了石灰與化渣劑消耗。

(4) LF 爐精煉渣循環(huán)利用減少了工業(yè)廢物排放,實現(xiàn)了“廢渣”的循環(huán)利用。

參考文獻

[1]張鑒. 爐外精煉的理論與實踐[M]. 北京: 冶金工業(yè)出版社,1996: 150 ~ 154.

[2]黃康樂,等. LF 爐熱態(tài)鋼渣的循環(huán)利用技術[J]. 河北冶金,2012,( 5) : 64 ~ 65.