張旺勝,黃春,曾茂發(fā),周勇,黃海

(萍鄉(xiāng)萍鋼安源鋼鐵有限公司,江西萍鄉(xiāng)337019)

摘要: 針對(duì)轉(zhuǎn)爐生產(chǎn)需提高廢鋼比、降低鐵水消耗的問(wèn)題,安源煉鋼廠對(duì)開(kāi)發(fā)的鐵水空罐加廢鋼后至煉鐵工序受鐵的新工藝進(jìn)行實(shí)踐及探討。結(jié)果表明: 單罐噸鐵受廢鋼率達(dá)到53. 07 kg /t,轉(zhuǎn)爐鐵耗降至835 kg /t 以下,轉(zhuǎn)爐廢鋼比達(dá)到20%,金屬料成本明顯下降,取得了顯著的經(jīng)濟(jì)效益。

關(guān)鍵詞: 轉(zhuǎn)爐; 廢鋼比; 鐵水罐; 廢鋼

0 前言

提高轉(zhuǎn)爐廢鋼比、降低鐵水消耗是降低煉鋼金屬料成本的關(guān)鍵,隨著我國(guó)供給側(cè)改革,鋼鐵行業(yè)深入推進(jìn)取締中頻爐、“地條鋼”,促進(jìn)了廢鋼采購(gòu)成本的回落,提升廢鋼比、優(yōu)化金屬料入爐結(jié)構(gòu)、降低鐵水比具有巨大的成本挖掘空間[1]。

安源煉鋼廠立足現(xiàn)有設(shè)備條件和廢鋼以輕薄料為主的特點(diǎn),優(yōu)化操作模式,改進(jìn)工藝路線,針對(duì)降低生鐵單耗而廢鋼堆密度小無(wú)法實(shí)現(xiàn)單槽廢鋼量達(dá)到控制鐵水比的現(xiàn)狀,探索了采取廢鋼加入鐵水空罐受鐵的工藝,經(jīng)過(guò)不斷改進(jìn)工藝及操作模式,有效提高了轉(zhuǎn)爐廢鋼比,降低了生鐵塊消耗且鋼鐵料消耗穩(wěn)定,取得了顯著的經(jīng)濟(jì)效益。

1 工藝設(shè)備及流程

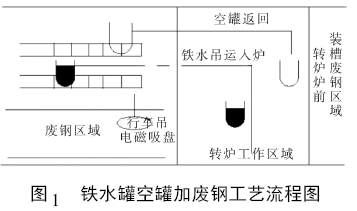

3 座60 t 轉(zhuǎn)爐配置3 臺(tái)行車提吊鐵水入爐操作,4臺(tái)行車對(duì)應(yīng)廢鋼裝槽及入爐( 2 臺(tái)提吊廢鋼、2臺(tái)吸取廢鋼裝槽) 。3 座轉(zhuǎn)爐緊湊型設(shè)計(jì),生產(chǎn)組織上采取了抑制3 座轉(zhuǎn)爐同步操作的模式,使用加料跨2 臺(tái)行車滿足3 座轉(zhuǎn)爐提吊鐵水入爐,使1 臺(tái)加料跨行車用來(lái)對(duì)鐵水空罐加廢鋼操作。對(duì)該行車小鉤進(jìn)行改造,加裝電磁吸盤(pán)及計(jì)量系統(tǒng)進(jìn)行鐵水空罐加廢鋼操作,加完廢鋼后再返回?zé)掕F工序受鐵。

同步對(duì)鐵水運(yùn)輸軌道場(chǎng)地進(jìn)行改造,空閑場(chǎng)地堆放廢鋼,主要流程示意圖如圖1 所示。

2 廢鋼料型選擇

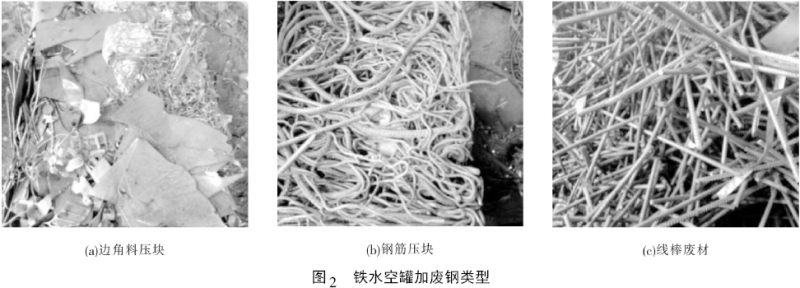

廢鋼料型選擇涉及到環(huán)境保護(hù)、加罐效率以及運(yùn)行安全問(wèn)題。經(jīng)過(guò)不斷試驗(yàn),在保證環(huán)境保護(hù)及運(yùn)行安全下且具有一定加罐效率的基礎(chǔ)上,最終確定了潔凈邊角料壓塊、鋼筋壓塊和線棒廢材3 種主要類型廢鋼,其實(shí)物圖見(jiàn)圖2( a) ,( b) ,( c) 。

3 加廢鋼量及加罐率對(duì)鐵水入爐溫度的影響

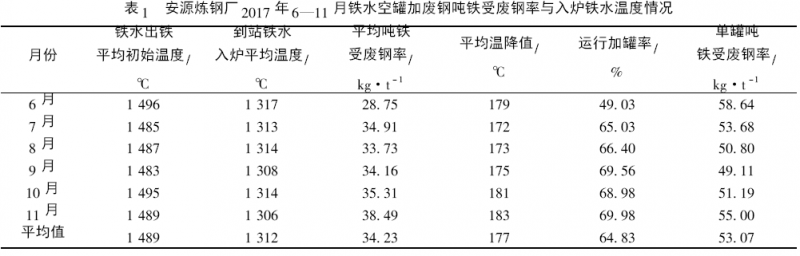

煉鐵與煉鋼采取一罐到底工藝后,鐵水罐運(yùn)轉(zhuǎn)周期約為2 h /次。轉(zhuǎn)爐入爐鐵水溫度一般在1 310~ 1 320 ℃,而轉(zhuǎn)爐兌完鐵水后,鐵水空罐仍具有一定的熱值,在自然情況下輻射、對(duì)流散熱會(huì)導(dǎo)致部分熱量散失,加入廢鋼后能起到一定的蓄熱作用,從而提升了廢鋼溫度,降低了廢鋼加入量對(duì)鐵水溫度的影響。對(duì)2007 年6—11 月安源煉鋼廠鐵水空罐加廢鋼工藝的實(shí)際數(shù)據(jù)進(jìn)行統(tǒng)計(jì),不同的噸鐵受廢鋼率影響鐵水溫度的情況見(jiàn)表1。表1 反映了鐵水空罐運(yùn)行加廢鋼比例達(dá)到64. 83%,平均噸鐵受廢鋼率在34. 23 kg /t,即單罐噸鐵受廢鋼率為53. 07 kg /t,鐵水入爐平均溫度仍能保持不小于1 305 ℃,滿足煉鋼鐵水入爐的溫度要求。

4 加廢鋼受限環(huán)節(jié)及整改措施

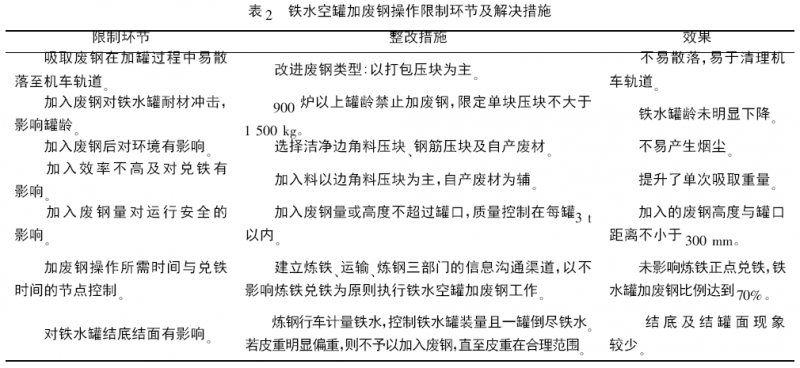

煉鋼鐵水空罐加廢鋼工藝需要結(jié)合運(yùn)行安全風(fēng)險(xiǎn)以及加罐效率、鐵水罐運(yùn)轉(zhuǎn)周期等實(shí)際情況進(jìn)行整改。針對(duì)限制環(huán)節(jié)采取了必要的改進(jìn)措施,形成了完善的操作及運(yùn)行機(jī)制。具體受限環(huán)節(jié)及整改措施見(jiàn)表2。

5 經(jīng)濟(jì)效益分析

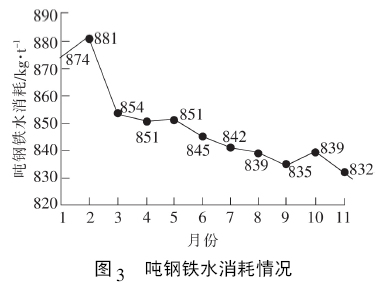

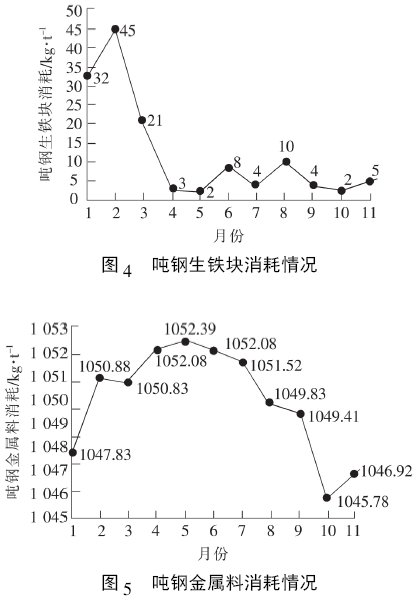

通過(guò)采用鐵水空罐加廢鋼工藝后,廢鋼比明顯上升,生鐵塊消耗降低明顯取得了很好的經(jīng)濟(jì)效益。轉(zhuǎn)爐廢鋼比提升至20%,根據(jù)當(dāng)期廢鋼及生鐵塊市場(chǎng)采購(gòu)單價(jià),噸鋼鐵水消耗由870 ~ 880 kg 降至不大于835 kg,節(jié)約噸鋼金屬料成本90 元; 噸鋼生鐵塊消耗由30 ~ 45 kg 降至5 kg,節(jié)約噸鋼金屬料成本27 元,兩項(xiàng)合計(jì)節(jié)約噸鋼金屬料成本117 元,且鋼鐵料消耗維持穩(wěn)定。2017 年1—11 月噸鋼鐵水消耗、生鐵塊消耗和金屬料消耗情況見(jiàn)圖3、圖4 和圖5。

6 結(jié)論

通過(guò)實(shí)施鐵水空罐加廢鋼工藝后,采取了廢鋼壓塊類型吸取加入,有效控制了鐵水空罐加廢鋼工藝所存在的運(yùn)行安全和環(huán)保問(wèn)題,并通過(guò)限定廢鋼加入量單罐不超過(guò)3 t 的方法控制鐵水溫降,使鐵水入爐溫度滿足了入爐要求。實(shí)施該工藝后,轉(zhuǎn)爐廢鋼比得到了提升,轉(zhuǎn)爐廢鋼比達(dá)到20%,生鐵塊單耗降至5 kg 左右,經(jīng)濟(jì)效益顯著。

參考文獻(xiàn)

[1] 魏薇. 優(yōu)化轉(zhuǎn)爐煉鋼爐料結(jié)構(gòu)的幾點(diǎn)思考[J]. 世界鋼鐵, 2014,( 1) : 6 - 8.