王寶中,薛全會,張良,孫麗媛

(華北理工大學(xué)機(jī)械工程學(xué)院,河北唐山063009)

摘要: 分析燒結(jié)機(jī)首尾密封裝置普遍存在的缺陷,找出首尾堵漏風(fēng)的關(guān)鍵點(diǎn)。提出一種新型燒結(jié)機(jī)首尾密封裝置的設(shè)計方法,并詳細(xì)介紹新裝置的優(yōu)點(diǎn)。最后說明新裝置自動化設(shè)計要求。

關(guān)鍵詞: 燒結(jié)機(jī); 首尾密封; 自動化

煉鐵燒結(jié)機(jī)是冶金行業(yè)在進(jìn)行鐵礦石造塊時所使用的主要設(shè)備之一。一般來說,大部分鐵礦粉是不能直接加入到高爐進(jìn)行冶煉的,而是經(jīng)過造塊處理,將精礦粉、富礦粉、焦炭或煤粉以及各種添加劑按照一定比例配合,燒結(jié)成含鐵量較高的燒結(jié)礦之后才能進(jìn)行冶煉,因此燒結(jié)礦決定著冶鐵生產(chǎn)的產(chǎn)量和質(zhì)量。燒結(jié)生產(chǎn)主要是依靠位于臺車下方的風(fēng)箱提供負(fù)壓作用,使已經(jīng)被點(diǎn)火燒結(jié)的礦料向下滲火,引燃下部料層,達(dá)到完全燒結(jié)的效果[1]。但是由于臺車與風(fēng)箱之間、臺車與臺車之間存在著很多的空隙,致使外部空氣從這些空隙進(jìn)入到風(fēng)箱內(nèi),從而使得燒結(jié)礦料所需要的負(fù)壓達(dá)不到理想水平,這樣就會出現(xiàn)諸如燒結(jié)礦料燒不透徹、燒結(jié)礦品質(zhì)不佳等現(xiàn)象。若想改變這種狀況的出現(xiàn),就要采取延長燒結(jié)時間或者增加風(fēng)箱負(fù)壓等措施,不僅影響生產(chǎn)效率,還會增加不必要的成本。有數(shù)據(jù)顯示: 國外燒結(jié)機(jī)漏風(fēng)率一般在30%左右,甚至更低,而國內(nèi)燒結(jié)機(jī)漏風(fēng)率較大部分處在50%~ 70%之間,這其中首尾端部漏風(fēng)率占到總漏風(fēng)率的90%以上[2]。由此可見,國內(nèi)燒結(jié)礦的生產(chǎn)會比國外多出很多不必要的花費(fèi),因此對首尾密封進(jìn)行研究顯得尤為重要。

1 現(xiàn)有首尾密封裝置缺陷

中國鋼鐵行業(yè)起步較晚,相應(yīng)地?zé)Y(jié)機(jī)堵漏風(fēng)技術(shù)也與國外有著不小的差距。國內(nèi)所引進(jìn)的第一代燒結(jié)機(jī)首尾密封裝置是前蘇聯(lián)在20 世紀(jì)50 年代所生產(chǎn)的彈簧盒子式首尾密封裝置,這種密封裝置是靠幾個并排的彈簧上托密封板[3],同時密封板與密封裝置箱體之間形成迷宮式密封。目前國內(nèi)所使用的密封裝置大多跟第一代密封裝置相似,基本都是靠彈簧力,或者重物的重力下壓連桿機(jī)構(gòu)來上舉密封板,使其與臺車底部接近,同時結(jié)合裝置體本身[4]來阻止空氣進(jìn)入到風(fēng)箱。密封裝置所使用的密封板大多為柔性密封板,有的也會使用一些鐵磁性材料作為密封板來吸附一些散落的礦料[5]。這些密封裝置在使用中都會出現(xiàn)以下兩種主要問題:

(1) 彈簧或重物失效。燒結(jié)機(jī)密封裝置在使用過程中會受到臺車所散發(fā)出來的熱的影響,彈簧在高溫下長時間使用會失去彈性; 重物以及連桿機(jī)構(gòu)也會受到散落的礦料的影響而卡死,從而影響使用。

(2) 密封板損壞。密封裝置要想起到良好的密封效果,必須使裝置與臺車底部緊密接觸,這種情況下臺車底梁與密封板之間會有相對滑動,造成密封板表面磨損。有時密封板表面會有燒結(jié)后散落的礦料,這樣會加劇板面的磨損,維修周期變短,密封效果下降。有的密封裝置會在密封板面加一層磁性材料,以吸附散落的燒結(jié)礦料,但是磁性材料在高溫下容易失效,效果也不是很理想。

由于上述問題的存在,大部分密封裝置在安裝時均會預(yù)留出幾毫米的距離,這樣就會降低密封效果,而且如果臺車底梁因受熱而發(fā)生變形的話還是會與密封板面發(fā)生接觸并摩擦,變形較大的話會直接沖毀密封裝置,由此可見在設(shè)計新型密封裝置時,首先要解決以上問題。

2 新型密封裝置的設(shè)計

燒結(jié)機(jī)密封分為兩種: 一種為靜密封,像風(fēng)箱與風(fēng)道之間的密封、風(fēng)道管網(wǎng)之間的密封等,所需密封的兩裝置之間相對靜止; 另一種是動密封,例如臺車與風(fēng)箱之間的滑道密封、燒結(jié)機(jī)首尾密封等,所需密封兩裝置之間有相對運(yùn)動。對于靜密封來說,密封方法相對簡單,只需定期對密封件進(jìn)行維護(hù)保養(yǎng)就可以達(dá)到良好的密封效果。但是對于動密封來說,首先要解決的就是摩擦對密封裝置的磨損,其次就要考慮高溫對裝置的影響,再者就是考慮臺車變形對密封裝置的影響。滑道密封的話可泵入潤滑油降低摩擦,但是對于首尾密封來說則完全行不通。首尾密封裝置安裝時與臺車底部距離太近的話摩擦力就會增大,還要承受被沖毀的風(fēng)險,太遠(yuǎn)的話則密封效果不明顯。

新型密封裝置采用圓滾式設(shè)計,裝置上方為6 個密封滾子,按照兩兩橫向并排為一組,共3 組,每組密封滾子橫跨長度與風(fēng)箱寬度一致,密封滾子上覆蓋一層彈性耐高溫材料。裝置下方則為驅(qū)動滾筒、伸縮輪等,中間部位是由液壓缸組成支撐架,液壓缸直接支撐密封滾子,安裝在底架上。裝置整體由陶瓷纖維材質(zhì)的密封帶包裹,起到主要密封作用。

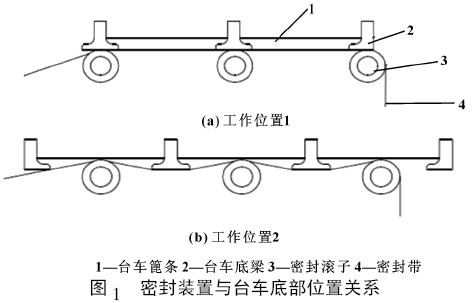

新裝置工作時,驅(qū)動滾筒帶動密封帶轉(zhuǎn)動,液壓缸頂起密封滾子與臺車底部緊密接觸,這樣就可以保證密封裝置相對于臺車底部隨動,這也是新裝置設(shè)計的一大特點(diǎn)。與此同時,當(dāng)臺車底梁與密封滾子分離時,液壓缸仍然可以上頂密封滾,直至接觸到臺車篦條為止,此時密封帶與臺車之間形成一種迷宮式密封,密封滾子與臺車底部位置變化關(guān)系如圖1 所示。

3 新裝置自動化設(shè)計

新裝置除了能夠?qū)崿F(xiàn)與燒結(jié)臺車隨動外還將自動化設(shè)計融入到密封裝置之中,這也是新密封裝置設(shè)計的另一大特點(diǎn)。新型密封裝置的自動化設(shè)計分為兩部分:

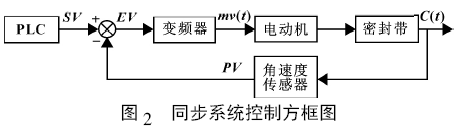

一部分是同步設(shè)計。主要是利用PLC 進(jìn)行編程,控制驅(qū)動滾筒帶動密封帶的轉(zhuǎn)速與臺車的運(yùn)行速度保持一致,這樣就能夠?qū)崿F(xiàn)密封裝置與臺車之間的同步,兩者之間沒有相對運(yùn)動,極大地降低了摩擦力;與此同時,密封帶也可以及時地將散落在表面的礦料排出。同步自動化設(shè)計方框圖如圖2 所示,其中SV、EV 和PV 分別表示設(shè)定值、經(jīng)過值和當(dāng)前值。

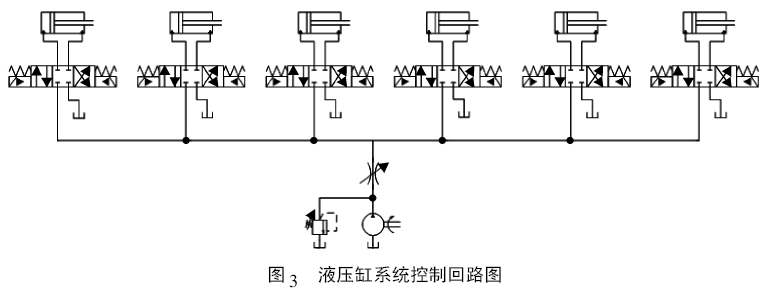

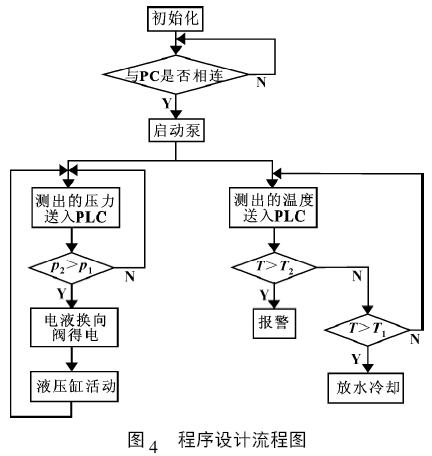

另一部分是液壓缸的控制設(shè)計。該部分設(shè)計主要是針對安裝在密封滾子上的壓力傳感器所反饋的密封滾子與臺車底梁之間的壓力信號,使PLC 處理器根據(jù)所編程序進(jìn)行信號的處理,然后控制液壓缸升降。每個密封裝置都有最基本的6 個液壓缸,這些液壓缸由1 個泵通過電磁換向閥控制升降,如圖3 所示。

當(dāng)壓力信號達(dá)不到設(shè)定水平時,液壓缸上頂密封滾子,始終保證密封滾子與臺車底的接觸壓力在設(shè)定范圍之內(nèi); 當(dāng)壓力信號突然增加或者超出設(shè)定值很多時,液壓缸快速泄壓,并使處理器對信號源作出標(biāo)記。液壓缸體安裝溫度傳感器,通過溫度信號的變化來控制冷卻系統(tǒng)的運(yùn)行。整體程序設(shè)計流程圖如圖4所示。

液壓缸的控制設(shè)計能夠保證密封裝置時刻與臺車緊密接觸,確保達(dá)到良好的密封效果。通過對壓力信號變化的分析,還能夠了解臺車底梁的變形情況,以便臺車檢修時能有更好的針對性。

4 結(jié)束語

新型燒結(jié)機(jī)首尾密封裝置不同于以往裝置之處在于它采用的是帶式設(shè)計,裝置自身是一個轉(zhuǎn)動體,在與臺車這一運(yùn)動體相接觸時就會極大地降低摩擦,同時也可以接觸得更加緊密,自動化控制的設(shè)計也會使裝置自身能夠?qū)ε_車底部復(fù)雜狀況作出調(diào)整,為燒結(jié)行業(yè)堵漏風(fēng)的研究提供了參考。

參考文獻(xiàn):

[1]何云華.燒結(jié)機(jī)磁液密封理論與試驗研究[D].秦皇島:燕山大學(xué), 2009.

[2]晏文星.淺談燒結(jié)機(jī)的漏風(fēng)率[J].燒結(jié)球團(tuán),1985( 2) :84-91.

[3]黃鋼,洪永年.燒結(jié)機(jī)臺車與風(fēng)箱的密封[J].重型機(jī)械,2007( 1) : 56-59.

HUANG G,HONG Y N.The Seal between the Car for Sintering Machine and the Air Box[J].Heavy Machinery,2007( 1) : 56-59.

[4]許巍,于朔.降低燒結(jié)機(jī)漏風(fēng)率的主要措施[J].中國科技博覽, 2012( 28) : 316-316.

[5]張戰(zhàn)英.燒結(jié)機(jī)頭、尾密封裝置的探討及研究方向[J].金屬材料與冶金工程, 2009,37( 6) : 30-31.

ZHANG Z Y.Discussion and Research Direction on Sealing Equipment of Sintering Machine Head & End[J]. Metal Materials and Metallurgy Engineering,2009,37 ( 6) : 30 -31.