曲泰安1,3 劉洋2 王立丹1 覃天強1 潘大龍1 李雪晴1

(1鞍鋼集團自動化有限公司,遼寧鞍山,114000;

2大連華冶聯自動化有限公司,遼寧大連,116023;

3遼寧科技大學電子與信息工程學院,遼寧鞍山,114000;)

摘要:高爐熱風爐是煉鐵廠高爐主要的設備之一,一般一座高爐配3到4座熱風爐,熱風爐主要為高爐提供1000度以上的高溫熱風。在熱風爐的燃燒過程中,由于燃燒控制不精確,容易造成煤氣燃燒不充分,造成了能源浪費的現象。為了優化熱風爐煤氣燃燒過程,降低煤氣單耗等指標,提高煤氣利用效率,熱風爐智能控制模型的建立就顯得尤為重要。

隨著鋼鐵工業的快速發展,高爐熱風爐的控制精度和效率要求日益提高。傳統的熱風爐控制方法往往依賴于人工經驗設定固定的煤氣量和空燃比,難以適應實際生產中的多變工況。本文提出了一種基于動態控制煤氣量及空燃比的智能控制模型,并通過實踐驗證了其在實際生產中的有效性和可行性。該模型不僅提高了熱風爐的燃燒效率,還有助于降低煤氣消耗,對鋼鐵企業的節能降耗具有重要的意義。

關鍵詞:熱風爐;空燃比;PLC;燃燒控制;節能;

1 引言

在煉鐵工序中,熱風爐的作用主要是利用煤氣燃燒加熱爐體的蓄熱結構,然后通過加熱冷風的方式為高爐提供持續不斷的熱風[1],在這個過程當中需要消耗大量的高爐自產煤氣。高爐自產煤氣除了提供給熱風爐之外,還承擔著軋線生產及發電等其他的作用,熱風爐作為高爐煤氣消耗的主要用戶,它消耗的高爐煤氣占高爐產生煤氣的40%以上[2],對高爐煤氣總管網壓力波動影響較大,廠區內多座高爐熱風爐燃燒控制過程如缺少協同性,甚至可能導致煤氣供給不足等問題,給高爐生產穩定運行帶來影響。為了解決這類問題,必須要在優化高爐熱風爐燃燒過程、提高煤氣利用效率、減少悶爐時長等各方面做出努力及技術突破。因此優化熱風爐操作與控制,在保證高爐熱風溫度、溫差及風量要求的前提下,最大限度地降低熱風爐煤氣消耗,是高爐熱風爐工作者始終追求的目標。

2 智能控制模型的開發

2.1 模型框架

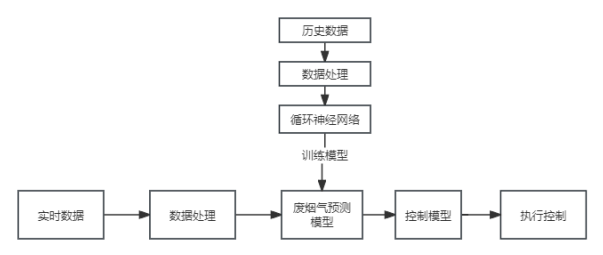

本文提出了基于動態控制煤氣量及空燃比的控制方式。該模型框架包括實時監測、數據處理、智能決策和控制執行四個模塊。實時監測模塊能夠收集熱風爐的運行數據,包括熱風溫度、廢氣溫度、廢煙氣成分、風量、空氣量、煤氣量等關鍵參數;數據處理模塊對收集到的數據進行預處理和特征提取,為預測模型提供支持;智能決策模塊基于控制模型及人工智能技術,根據實時數據和工藝需求,動態計算并調整煤氣量和空燃比;控制執行模塊基于模型輸出的結果,對熱風爐進行相應的控制操作。熱風爐智能控制模型框架圖如圖1所示:

圖1模型框架圖

2.2 煤氣控制模型

熱風爐煙氣溫度是保證高爐熱風的重要工藝參數。當即將換爐操作時煙氣溫度能夠達到設定的目標溫度值,為最佳燃燒控制過程。在燒爐過程中,可通過動態調整煤氣燃燒來控制溫度升高的節奏。首先定義目標斜率指熱風爐煙氣溫度升高的快慢程度。目標斜率的計算公式如(1)所示。

首先在熱風爐開始燃燒之后進行計時,記錄燃燒時間,當燃燒情況達到穩定時記錄燃燒時間,記錄廢氣溫度,根據生產用的目標溫度及燃燒時間計算出目標斜率。

k=(T目-T廢)/(t總-t穩) (1)

其中T目為生產需要的目標溫度,t總為燃燒需要的時間,T廢為燃燒時間為t穩時記錄的廢氣溫度,t穩為燃燒穩定時記錄的燃燒時間。

煤氣控制模型以目標斜率作為輸入,煤氣調整量作為輸出。通過在線記錄每座熱風爐的燃燒過程,能夠實時計算目標斜率,以此為依據來動態調整控制煤氣量,實現對熱風爐煤氣燃燒過程的控制。

2.3 空氣控制模型

空氣量控制隨煤氣量變化而動態調整,空氣量與煤氣量之間的比例關系通過空燃比參數體現,熱風爐的空燃比指空氣量與煤氣量的比例。在煤氣量一定時,空燃比影響燃燒的效率和煙氣溫度的控制,空燃比為空氣量與煤氣量,當空氣量不足時,煤氣燃燒不充分,造成煤氣直接浪費,當空氣過量時,會通過煙氣帶走過多的燃燒熱量,導致整體熱效率降低。因此,通過空氣控制模型來控制熱風爐空氣量的合理輸入是燃燒過程控制的關鍵。

通過對人工采樣煙氣數據和煙氣分析儀實時采集的數據對比,當廢氣含氧量在0.8~1.1之間的時候,廢氣一氧化碳含量趨近于0。

空氣控制模型以煤氣量、廢氣含氧量等參數作為輸入,空燃比作為輸出。空燃比能夠根據實時的煤氣量、廢氣含氧量進行動態調整,當含氧量大于1.1的時候減少空氣量也就是減少空燃比,當含氧量小于0.8的時候增加空氣量也就是增加空燃比。

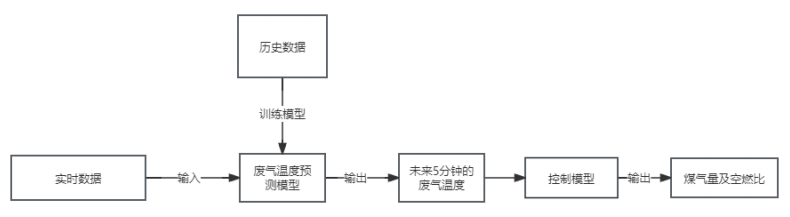

2.4 廢氣溫度預測模型

基于長短期記憶網絡(LSTM)對廢棄溫度進行預測。模型整體結構如圖2所示,輸入數據包括:煤氣流量、空氣流量、熱值、煤氣官網壓力、助燃空氣壓力等,模型輸出未來5分鐘廢煙氣溫度的預測值。基于實時數據模型動態運行,根據廢氣溫度預測值能夠測定未來的溫度上升斜率,控制模型通過溫度上升斜率的反饋信息實現煤氣量及空燃比參數的有效調整。

圖2 模型整體結構

3 數據采集及處理

本文模型的構建與應用離不開基礎的數據采集,模型數據來源于現場一級系統實時數據。數據采集的穩定性與數據質量是保證模型準確度的基礎,通過數據接口進行秒級頻率數據采集,對采集到的原始數據進行預處理,刪除異常值,避免臟數據對模型輸出結果造成影響。

實時數據庫原始數據格式如下:

表1 實時數據庫數據格式

|

時間 |

煤氣流量 |

空氣流量 |

拱頂溫度 |

廢氣溫度 |

熱值 |

煤氣壓力 |

空氣壓力 |

|

2024-03-01T02:24:00Z |

81550 |

60270 |

1115.6 |

175.8 |

839.6 |

11.4 |

7.8 |

|

2024-03-01T02:25:00Z |

79463 |

58817 |

1140.8 |

179.9 |

841.0 |

10.0 |

8.1 |

|

2024-03-01T02:26:00Z |

80272 |

59035 |

1150.8 |

182.6 |

844.6 |

9.8 |

8.2 |

|

2024-03-01T02:27:00Z |

79782 |

58109 |

1158.0 |

184.6 |

844.9 |

9.8 |

8.2 |

|

2024-03-01T02:28:00Z |

80769 |

58462 |

1164.4 |

185.4 |

843.6 |

11.1 |

8.2 |

|

2024-03-01T02:29:00Z |

80160 |

59005 |

1168.8 |

188.0 |

843.2 |

11.7 |

8.2 |

|

2024-03-01T02:30:00Z |

79864 |

58412 |

1173.0 |

189.8 |

844.4 |

11.6 |

8.2 |

4 應用系統功能

本文模型代碼采用python程序編寫,前后臺頁面采用Java編寫,數據存儲平臺采用異構Influxdb+Mysql進行數據存儲。

系統應用功能主頁面如32所示,系統能夠實時監視當前每座熱風爐的主要運行參數,系統啟動后模型自動投運,可通過系統控制模型投運和切除,支持手動和自動兩種模式的控制,當發生異常工況時可進行人工干預的參數指令下發。

圖3 系統應用功能頁面

5 模型應用效果

為了驗證智能控制模型的有效性和可行性,在某鋼鐵企業的高爐熱風爐上進行了現場實地投運實驗。實驗中,我們將智能控制模型與傳統的固定煤氣量和空燃比控制方法進行了對比。

本文通過煤氣日單耗指標對應用效果進行比對,煤氣日單耗公示為:日累計煤氣量×熱值÷日風溫變化量÷日風量。如表2所示,選擇連續一段時間內模型投運之前與投運之后數據進行分析,模型投運之前煤氣日單耗平均值為1.64,模型投運之后煤氣日單耗平均值為1.51,日單耗降低約7.9%。

表2 煤氣單耗統計分析表

|

日期 |

日累計煤氣量 |

風溫變化量 |

冷風日量 |

單耗 |

平均單耗 |

|

2024/1/10 |

3666.89 |

1037.04 |

7882.23 |

1.61 |

1.64 |

|

2024/1/11 |

3801.34 |

1035.17 |

7829.25 |

1.69 |

|

|

2024/1/12 |

3625.72 |

1038.11 |

7744.92 |

1.62 |

|

|

2024/1/13 |

3611.50 |

1033.96 |

7705.87 |

1.63 |

|

|

2024/1/14 |

3616.87 |

1039.44 |

7844.80 |

1.60 |

|

|

2024/1/15 |

3699.04 |

1048.87 |

7973.17 |

1.59 |

|

|

2024/1/16 |

3657.51 |

1033.36 |

7896.46 |

1.61 |

|

|

2024/1/17 |

3698.64 |

1035.37 |

7258.05 |

1.77 |

|

|

2024/1/18 |

3749.47 |

1047.56 |

7847.621 |

1.64 |

|

|

2024/1/19 |

3706.74 |

1049.95 |

7949.79 |

1.60 |

|

|

2024/1/20 |

3582.30 |

1035.58 |

7712.69 |

1.61 |

|

|

2024/1/21 |

3470.71 |

1057.47 |

8021.01 |

1.47 |

1.51 |

|

2024/1/22 |

3683.18 |

1054.87 |

7993.43 |

1.57 |

|

|

2024/1/23 |

3322.86 |

1055.36 |

7672.63 |

1.48 |

|

|

2024/1/24 |

3220.09 |

1043.60 |

7527.56 |

1.48 |

|

|

2024/1/25 |

3326.90 |

1036.74 |

7647.36 |

1.51 |

|

|

2024/1/26 |

3466.85 |

1040.75 |

7626.97 |

1.57 |

本模型具有較好的適應性和穩定性,如表3所示,模型連續投運穩定,可適應現場管網壓力波動、煤氣供應不足、高爐工況變化等復雜工況。

表3 煤氣單耗統計分析表

|

日期 |

日累計煤氣量 |

風溫變化量 |

冷風日量 |

日單耗 |

平均單耗 |

|

2024/3/1 |

3505.98 |

1039.43 |

7844.18 |

1.55 |

1.48 |

|

2024/3/2 |

3565.02 |

1026.46 |

7753.19 |

1.55 |

|

|

2024/3/3 |

3536.45 |

1038.36 |

7926.16 |

1.50 |

|

|

2024/3/4 |

3416.94 |

1023.8 |

7862.11 |

1.44 |

|

|

2024/3/5 |

3385.31 |

1000.66 |

7734.69 |

1.44 |

|

|

2024/3/6 |

3770.99 |

1034.02 |

8046.69 |

1.50 |

|

|

2024/3/7 |

3527.24 |

1013.77 |

7897.35 |

1.47 |

|

|

2024/3/8 |

3576.43 |

1041.91 |

7951.00 |

1.49 |

|

|

2024/3/9 |

3553.22 |

1028.39 |

7913.50 |

1.46 |

|

|

2024/3/10 |

3569.03 |

1017.49 |

7908.1 |

1.45 |

|

|

2024/3/11 |

3483.59 |

1021.98 |

7957.89 |

1.45 |

|

|

2024/3/12 |

3483.14 |

1007.99 |

7920.5 |

1.43 |

|

|

2024/3/13 |

3605.56 |

1018.29 |

7891.76 |

1.47 |

|

|

2024/3/14 |

3563.53 |

1014.98 |

7874.28 |

1.46 |

實驗結果表明,通過動態控制煤氣量和空燃比,智能控制模型能夠實時適應熱風爐運行環境的變化,保持最佳的燃燒狀態。與傳統控制方法相比,智能控制模型的燃燒效率得到提高,有效降低了熱風爐的煤氣消耗,同時,燃燒過程也能夠減少有害氣體的排放。

6 結論

本文研究了基于動態控制煤氣量及空燃比的高爐熱風爐智能控制模型以及在高爐熱風爐現場實際中的應用。通過實時監測、數據處理、智能決策和控制執行等步驟,實現了對煤氣量和空燃比的精確控制。實驗結果表明,該模型在提高熱風爐燃燒效率、降低能耗和減少排放有害氣體等方面具有顯著優勢,本文研究成果對外推廣應用對鋼鐵企業具有較大的意義。

參考文獻

[1] 項鐘庸,郭慶弟.蓄熱式熱風爐[M]. 北京:冶金工業出版社,1988:15-16.

[2] 劉廣全,唐榮.降低新鋼11號高爐熱風爐煤氣消耗實踐[J].江西冶金,2017,37(4):25-27.

[3] 王珺.基于模糊神經網絡的熱風爐溫度智能控制研究.工業加熱,2023,52(11):30-33.

[4] 馬竹梧.高爐熱風爐全自動控制專家系統[J].控制工程,2002,9(4):57—62.

[5] 楊天鈞,張建良,左海濱.節能減排低碳煉鐵實現中國高爐生產的科學發展[J].中國冶金,2010,20(7):1-7.

[6] 姚兆明,彭上海.基于時間序列神經網絡的溫度場預測分析[J].河南城建學院學報,2022,31(3):39-44.