谷 松,王利杰 ,郭 利

(邢臺(tái)鋼鐵有限責(zé)任公司)

摘 要 對(duì)邢鋼6#高爐通過不斷摸索,加強(qiáng)原燃料管理,采用合理的裝料制度,實(shí)施高頂壓、高風(fēng)溫、高富氧等強(qiáng)化冶煉措施,在現(xiàn)有的原料基礎(chǔ)上,保證了高爐爐況穩(wěn)定順行,取得了較好的經(jīng)濟(jì)技術(shù)指標(biāo)。

關(guān)鍵詞 高富氧 高頂壓 高風(fēng)溫 大噴煤 強(qiáng)化冶煉

1 前言

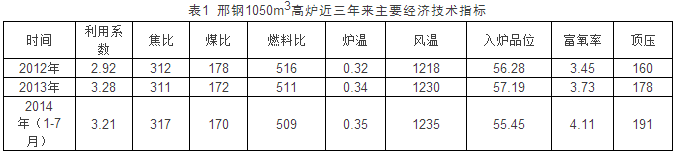

邢鋼6#高爐有效容積為1050m3,于2011年11月28日順利投產(chǎn),經(jīng)過近3年的生產(chǎn)摸索,在保證爐況穩(wěn)定順行的基礎(chǔ)上,通過狠抓原燃料質(zhì)量的穩(wěn)定和篩分,不斷優(yōu)化操作制度,采用大富氧、高風(fēng)溫、高頂壓等強(qiáng)化冶煉操作技術(shù),使高爐的各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)明顯提高,平均日產(chǎn)穩(wěn)定在3400t/d以上,2014年8月1-18日平均日產(chǎn)達(dá)到了3560t/d,利用系數(shù)3.391,入爐焦比336kg/t,煤比168kg/t。

2 高爐的技術(shù)裝備

采用了串罐無料鐘爐頂,矩形出鐵廠平坦化布置,設(shè)2個(gè)鐵口,20個(gè)風(fēng)口。3座頂燃式熱風(fēng)爐,設(shè)計(jì)風(fēng)溫1250℃,碳磚陶瓷杯復(fù)合爐底爐缸結(jié)構(gòu),爐體全冷卻,薄壁爐襯,6-9段采用銅冷卻壁,軟水密閉循環(huán)冷卻,可靠的底慮式水沖渣工藝,煤氣處理系統(tǒng)采用全干法除塵及BPRT發(fā)電,爐頂煤氣成分自動(dòng)分析,爐頂十字測(cè)溫及爐內(nèi)攝像,雙出鐵場(chǎng)及儲(chǔ)鐵式澆注鐵溝,正是先進(jìn)的技術(shù)裝備,穩(wěn)定的設(shè)備運(yùn)行狀態(tài),為高爐的強(qiáng)化冶煉打下了堅(jiān)實(shí)的基礎(chǔ)。

3 原燃料對(duì)高爐操作的影響

3.1 原料情況

3.1.1 由于近年來降低生鐵成本的需要,燒結(jié)礦從配料上放棄了以前那些成本高、品位高、燒結(jié)和冶煉理化性能好的礦粉,選用了一些在保證爐況順行基礎(chǔ)上價(jià)格較低的礦粉,從而造成燒結(jié)礦品位有所下降,由原來的55-56%下降至目前的52-53%,綜合入爐品位下降2%左右,對(duì)高爐各項(xiàng)指標(biāo)有所影響。為了進(jìn)一步降低生鐵成本,直接配加一定比例的塊礦,經(jīng)過近兩年的摸索,塊礦比例在20%以下不會(huì)對(duì)爐況順行造成影響,這樣一方面降低了成本,另外塊礦品位較高,彌補(bǔ)了一些燒結(jié)礦品位下降對(duì)綜合入爐品位的影響。

3.1.2 另外由于煉鋼冶煉品種鋼對(duì)鐵水中微量元素的要求,入爐料結(jié)構(gòu)也在發(fā)生著頻繁的變化,對(duì)綜合負(fù)荷的穩(wěn)定有影響,在一定程度上制約著強(qiáng)化冶煉,為了減少這種影響,高爐車間專門建立了鐵水成分監(jiān)控記錄,把每日的入爐料結(jié)構(gòu)和對(duì)應(yīng)的鐵水成分、以及負(fù)荷波動(dòng)做統(tǒng)計(jì),有效的減少了爐況波動(dòng),提高了鐵水中微量元素含量的命中率。

3.1.3 穩(wěn)定燒結(jié)礦質(zhì)量,嚴(yán)抓槽下篩分管理。加強(qiáng)燒結(jié)工序過程控制,穩(wěn)定燒結(jié)礦堿度,減少堿度波動(dòng)。高爐人爐燒結(jié)礦轉(zhuǎn)鼓強(qiáng)度>76%,F(xiàn)eO穩(wěn)定在8.0%一10.0%,加強(qiáng)槽下篩分管理減少粉末入爐,使入爐燒結(jié)礦粒度<5mm比例控制在3%以內(nèi),5-10mm比例控制在20%以下,由于配加大量含粉的塊礦,造成礦篩糊篩板現(xiàn)象嚴(yán)重,為了更好的解決塊礦篩分問題,塊礦倉(cāng)采用一用一備,定期更換處理,日常生產(chǎn)中要求外勤工長(zhǎng)每班至少處理三次塊礦篩,保證篩分效果。

3.2 燃料情況

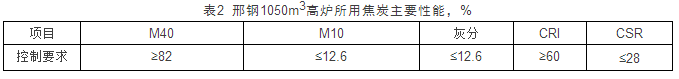

3.2.1 6#高爐開爐至今一直采用全干焦冶煉,雖然期間質(zhì)量偶有波動(dòng),但整體質(zhì)量較為穩(wěn)定,為高爐爐況穩(wěn)定順行提供了有效的支撐。主要指標(biāo)如下:

3.2.2 噴吹煤粉質(zhì)量有一定波動(dòng),為了有效解決煤粉質(zhì)量波動(dòng),一是從源頭抓起,保證煤粉進(jìn)貨質(zhì)量。二是建立監(jiān)督制度,增加噴吹煤化驗(yàn)頻次,每天四次定時(shí)取樣化驗(yàn),工長(zhǎng)及時(shí)查看分析,對(duì)于成分異常波動(dòng),要及時(shí)匯報(bào)車間,并關(guān)注爐溫趨勢(shì),及時(shí)調(diào)劑。

4 高爐強(qiáng)化冶煉的措施

4.1 采用高頂壓操作。提高爐頂壓力有利于降低壓差,降低煤氣流速,延長(zhǎng)了煤氣在爐內(nèi)停留的時(shí)間,改善了煤氣利用,促進(jìn)了間接還原,有利于高爐的穩(wěn)定順行,提高冶煉強(qiáng)度和節(jié)焦降耗。開爐后6#高爐逐步將頂壓提高至200kpa,在頂壓使用上參照熱風(fēng)壓力*0.5+20kpa,壓差<170kpa,實(shí)現(xiàn)高壓操作,爐頂煤氣中的CO2有了較大的提高,降低了入爐焦比。同時(shí)風(fēng)量增加,一方面提高了風(fēng)速和鼓風(fēng)動(dòng)能,活躍了爐缸,促進(jìn)高爐穩(wěn)定順行,另一方面有利于煤氣流的合理分布,為高爐強(qiáng)化冶煉打下基礎(chǔ)。

4.2 高風(fēng)溫、高富氧與大噴煤相結(jié)合。邢鋼6#高爐設(shè)計(jì)有3座改進(jìn)型內(nèi)燃式熱風(fēng)爐,采用煤氣、空氣雙預(yù)熱,送風(fēng)溫度在1250℃左右,為高爐提高煤比提供了條件,保證了合理的理論燃燒溫度,富氧和噴煤是強(qiáng)化冶煉的手段之一,理論上富氧增加1%,產(chǎn)量提高4.76%,富氧后,使單位生鐵的風(fēng)量、煤氣量都減少,煤氣對(duì)爐料的下降阻力減少,為增大風(fēng)量、強(qiáng)化冶煉創(chuàng)造了條件,6#高爐富氧率從開爐之初的3%提高至目前的5%,高的富氧率改善了煤粉在爐內(nèi)的燃燒條件,為提高煤比提供了可靠的保證,同時(shí)有利于提高風(fēng)口理論燃燒溫度,提高爐缸溫度,有利于低硅冶煉。目前6#高爐煤比穩(wěn)定在170kg/t左右,結(jié)合高風(fēng)溫與高富氧,理論燃燒溫度在2250℃左右,保證了一個(gè)合理的理論燃燒溫度,有利于爐況順行和強(qiáng)化冶煉。

4.3 裝料制度的優(yōu)化。隨著高爐風(fēng)量、富氧量的增加,煤氣量的增大,通過擴(kuò)大料批來保持一定的礦焦層厚度,從而保證煤氣流的合理利用。目前礦批已增加至36.6t,還有一定的優(yōu)化空間。在布料角度上采用礦36.5/4 33.5/3 30.5/3 27.5/3 焦36.5/333.5/2 30.5/2 27.5/2,以發(fā)展中心氣流為主,同時(shí)兼顧邊緣氣流,爐況順行程度良好。

4.4 加強(qiáng)爐前出鐵管理。隨著冶煉強(qiáng)度的增加,料柱透氣、透液能力下降,若渣鐵不能及時(shí)排除往往造成憋風(fēng)現(xiàn)象。為了有效的解決出鐵對(duì)爐內(nèi)操作的影響,制定了爐前操作要點(diǎn),將一天的16次鐵,按90分鐘一次鐵組織,在規(guī)定的時(shí)間內(nèi)完成規(guī)定的工作內(nèi)容,大大的提高了出鐵均勻率。另外強(qiáng)調(diào)對(duì)鐵口的維護(hù),穩(wěn)定打泥量,杜絕跑泥現(xiàn)象,保證鐵口深度在2300mm-2500mm之間。加強(qiáng)對(duì)爐前設(shè)備的點(diǎn)檢與維護(hù),降低設(shè)備故障率,從而減少由于設(shè)備故障對(duì)爐前出鐵的影響。

5 結(jié)語(yǔ)

5.1 在現(xiàn)有的原燃料基礎(chǔ)條件下,保證爐況穩(wěn)定順行是強(qiáng)化冶煉的基礎(chǔ)。

5.2 先進(jìn)的技術(shù)裝備和穩(wěn)定的設(shè)備運(yùn)行狀態(tài),是高爐強(qiáng)化冶煉的有效支撐。

5.3 各項(xiàng)操作制度的優(yōu)化,以及高頂壓、高富氧、高風(fēng)溫和大噴煤等手段的實(shí)施,是強(qiáng)化冶煉的重要因素。

5.4 爐前出鐵均勻率,直接影響爐內(nèi)料速和爐溫的穩(wěn)定,制約著高爐強(qiáng)化冶煉,抓好爐前操作,可進(jìn)一步促進(jìn)高爐的強(qiáng)化冶煉。