徐傳兵 周同軍 李悅

( 寶鋼特鋼有限公司)

摘 要 高品質軸承鋼的冶煉工藝主要以EAF-LF-VD-IC 冶煉工藝為主,其中電爐冶煉工藝對氧含量與夾雜物的控制尤為重要。主要研究了電爐冶煉工藝對高品質軸承鋼冶金質量的影響,并分析了不同電爐終點[C]控制、電爐留鋼量、以及LF到站時的Al、C、Si成分對成品氧含量的關系。研究表明: 在電爐生產過程中,終點[C]含量≥0. 07%,出鋼時電爐留鋼10% ~ 15%,并確保LF到站時分析的Al、C、Si成分適當,可取得良好的冶金質量效果。

關 鍵 詞 電爐 軸承鋼 氧含量 夾雜物

0 引言

軸承是重要的基礎機械零件,在各行業中的應用十分廣泛,其質量直接決定了其所裝備的機械設備可靠性、精度的高低、性能的好壞以及使用壽命的長短,隨著科學技術的發展,軸承的工作環境也越來越惡劣,對于軸承的要求也越來越高[1]。如何提高軸承鋼鋼液質量一直是冶金工作者的重點研究方向,而影響軸承鋼鋼液質量的主要因素是軸承鋼氧含量和夾雜物控制。要有效降低軸承鋼氧含量并穩步提升夾雜物控制級別,就必須從電爐出鋼開始進行相關改進及優化。近年來,在軸承鋼鋼液質量控制方面,電爐冶煉對軸承鋼冶金質量的影響的相關研究相對較少,因此本文將結合現場實際,從電爐冶煉方面著手進行深入研究,以便優化改進生產工藝,提升鋼液質量。

1 產品技術要求及工藝流程

1. 1 產品技術要求

表1 所示為軸承鋼GCr15的材質成分要求,為尋求更優異的軸承鋼使用性能,在冶煉生產中需要更低含量的氧、鈦等成分,以及更窄的成分范圍才能滿足此要求。

軸承鋼材料成分標準見表1。

1. 2 工藝流程

目前,模鑄材軸承鋼的冶煉工藝流程為: 40t電爐-LF-VD-IC。

氧含量和夾雜物控制水平作為軸承鋼冶金質量控制的重要指標,在追求更低氧含量與更高夾雜物控制水平的平衡時,諸多鋼企都從精煉操作方面著手來展開相關研究,對電爐冶煉的影響情況研究相對較少,而在電爐出鋼畢,LF爐取樣分析成分及渣樣時,對比發現以下問題:

1) LF( 到站) 成分分析,發現鋼液中主要元素C、Si、Al 波動范圍大;

2) LF渣樣分析,發現精煉渣中( FeO) +( MnO) % 含量≥1. 0% 的比例高達15%,反映出鋼過程中有下渣情況發生;

為此,筆者主要從以上兩個主要問題出發,通過研究電爐冶煉對軸承鋼氧含量與夾雜物的影響,提出合理的控制方法,提升軸承鋼的質量控制水平。

2 影響因素分析及討論

2. 1 電爐終點控制對質量的影響

電爐冶煉試驗方案及結果見表2。

表2所示為電爐冶煉不同終點[C]、留鋼量及LF的到站成分與成品氧含量的對應關系分析結果。根據三組試驗方案以及對應的軸承鋼成品氧含量試驗結果,通過對比成品的氧含量來優選出一組控制水平相對較好的方法。方案1中電爐終點[C]較低、電爐留鋼量偏少,而且LF到站中C、Si、Al含量均較低,造成鋼液中原始氧含量偏高,后道檢測氧含量平均為10 × 10-6以上; 方案2 中雖然電爐終點[C]、LF 到站時的[C]含量相對方案1均有所提升,可反映出電爐出鋼氧活度降低明顯,而且通過LF到站時的Si、Al含量相對方案1較高即可反映方案2 的脫氧強度要優于方案1; 但經檢測發現案2 的氧含量仍然較高,未有明顯改進,其中氧含量平均為9×10-6 ; 在方案3中,通過進一步提高電爐終點[C]、LF到站時的[C含量,進一步提高脫氧強度,來有效降低電爐出鋼氧活度以及鋼液中的原始氧含量。經檢測分析,方案3中氧含量平均為7.5×10-6,相對其他方案均有明顯的提升效果。

選用方案3進行實際操作,即: 軸承鋼冶煉過程中,將含高( FeO)氧化渣從爐門流出,并盡量減少出鋼過程氧化渣流入鋼包(通過適當增加裝入量,并根據合格量、余鋼量倒推出鋼量,能有效的使電爐出鋼鋼液盡可能少下渣) 。電爐氧化期吹氧結束,控制終點[C]≥0.07%,并控制精煉爐爐渣分析( FeO) + ( MnO) ≤0.50%,出鋼過程中配入的C、Si、Al按LF到站成分進行控制。

2. 2 終點[C]含量控制分析

目前國外的許多鋼鐵企業十分重視電爐出鋼的質量控制和入爐原料的質量管理,嚴格做到電爐出鋼終點[C]的穩定控制。在保證脫磷的前提下,適當提高電爐出鋼終點[C],可減少脫氧劑的用量,進而能夠減少氧化物夾雜的生成總量。

鋼液中碳和氧反應式為:

[C]+[O]= CO( g) lgKc =1168/T +2. 07 ( 1)

電爐出鋼終點[C]與鋼液中[O]的平衡數值見表3。

從表3可以明顯地看出,電爐出鋼[C]含量過低,勢必造成鋼中的氧活度大大增加,脫氧劑用量也隨之增加。同時也造成殘留在鋼中的脫氧產物增加,還會提高生產成本。實際電爐生產過程中碳、氧是達不到平衡的[2]。一般情況下,電爐出鋼時終點氧比平衡氧高出1.15~1.25 倍。當采用30% 生鐵冶煉時,電爐工位做好低溫脫磷前提下,出鋼的終點[C]控制到0.07% 以上,可大幅度降低鋼中原始氧含量,進而減少脫氧產物的生成量。

2. 3 出鋼渣中( FeO) 控制分析

一般鋼廠出鋼按留鋼10%~15% 操作,盡量避免電爐渣進入鋼包[3]。電爐冶煉軸承鋼時,電爐渣中的(FeO)含量一般為20%~30%,氧化性相對較強,當電爐渣隨鋼液流進入鋼包開始LF爐精煉時,渣中的(FeO)會不斷的向鋼液中供氧( 如式(2) ~式(4) 所示) ,進而不斷的增加鋼液中的氧化物夾雜總量。另外,由于電爐渣中含有一定量的有害元素P,在精煉過程中會進入至鋼液中,從而導致鋼液中的有害元素含量增加,影響成品的使用性能。

![]()

由化學平衡可知:

由于是鋼液可以認為aFeO = 1,則有:

![]()

爐渣( FeO) %和氧活度關系如圖1 所示。

從圖1 可以看出,當渣中( FeO)含量不斷增加時,鋼液中氧活度首先會急劇上升,之后上升趨勢有所減緩,特別是( FeO)含量由0% 增加至3% 時,氧活度呈直線上升趨勢。

精煉渣中( FeO) + ( MnO) 含量與鋼中總氧含量關系如圖2[4]所示。

從圖2可以看出,鋼液中總氧量會隨著精煉渣中( FeO) + ( MnO) 含量的增加而不斷增加,當渣中( FeO) + ( MnO) 含量控制在1% 以內時,總氧量相對較低。綜合來看,在電爐出鋼操作中,嚴禁電爐下渣是最優的措施,但考慮到電爐出鋼操作過程中很難分辨是否有下渣情況,因此均以精煉渣中( FeO)+ ( MnO) %≤0. 5%以內來控制。

現場實施過程中,精煉渣中( FeO) + ( MnO) %含量分布如圖3 所示。從圖3 可以看出,控制水平相對比較穩定。

2. 4 出鋼脫氧的控制分析

鋁是軸承鋼冶煉時的終脫氧劑,由于鋁脫氧能力強,鋁的氧化物容易上浮。鋼中保留一定含量的鋁,可使氧含量保持在較低的范圍[5]。因此需重點控制鋁的加入方式、加入時間,并保證脫氧產物有足夠的上浮時間。出鋼過程加鋁量應根據LF到站時的鋁成分來控制,合適的LF到站鋁成分不僅能保證出鋼過程脫氧效果良好,而且會減少脫氧產物Al2O3的產生量。鋁錠的加入時間一般在出鋼時隨鋼液流加入鋼包中,以便鋁錠能與鋼液充分接觸并完全反應,有效提升鋁錠的脫氧效果。綜上所述,主要從以下三個方面對工藝進行優化:

1) 出鋼終點碳控制在0.07%以上;

2) 電爐留鋼10%~15%;

3) 確保合適的LF到站分析的鋁、碳和硅成分。

3 實施效果

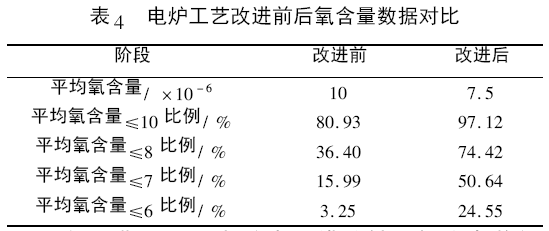

1) 經現場實施改進,40t電爐產線模鑄軸承鋼氧含量由電爐工藝改進前的平均氧含量10 ×10-6降至7. 5×10-6,平均氧含量≤10×10-6的比例由80. 93%提高至97. 12%,模鑄軸承鋼產品質量大幅度提高。電爐工藝改進前后氧含量數據見表4。

2) 改進后40 t電爐產線模鑄軸承鋼夾雜物評級情況良好,夾雜物B 類、D 類夾雜物評級得到了改善。模鑄軸承鋼夾雜物評級結果見表5。

4 結論

1) 電爐出鋼終點[C]控制在0.07% 以上,能有效減少鋼液中的原始氧含量; 鋼液中原始氧含量降低后,出鋼過程脫氧劑用量也相應減少,從而產生夾雜物的幾率也相應減少;

2) 通過電爐留鋼10%~15%操作,盡量減少出鋼過程氧化渣流入鋼包是確保模鑄軸承鋼質量的關鍵;

3) 合適的LF到站分析的鋁成分不僅保證出鋼過程脫氧效果良好,而且保證減少了脫氧產物Al2O3的產生量; 同樣,LF到站分析的碳和硅成分也可反映出鋼過程的脫氧效果。

5 參考文獻

[1] 徐洪波.改善軸承鋼碳化物不均勻性的工藝研究[D]. 遼寧:東北大學,2008: 1.

[2] 陸青林,鄭少波,裘旭迪,等.鋼中微量Mg對軸承鋼中碳化物的影響[J]. 上海金屬,2008(6):28-32.

[3] 李錚,徐明華,馮剛,等. 軸承鋼純凈度的現狀與發展[J].五鋼科技,2003(1) : 3.

[4] Lifeng ZHANG,Brian G. THOMAS. State of the Art in Evaluation and Control of Steel Cleanliness[J].ISIJ International,2003(3) :271-291.

[5] 顧家強,劉軍占.控制鋼中Al2O3夾雜物的工藝實踐[J].上海鋼研,2006(2) : 7.