李乾坤,楊大兵,華緒欽,王帥,楊開陸

( 武漢科技大學冶金資產高效利用與造塊湖北省重點實驗室,湖北武漢430081)

摘要: 為了探究原料堿度、水分、配碳量對提高燒結礦轉鼓強度的影響以及得到較好燒結指標的燒結礦。在制粒時間6 min,點火溫度1050℃,點火時間2 min,點火負壓6 kpa,燒結負壓10 kpa 的試驗條件下進行了單因素多水平正交燒結杯試驗。研究結果表明: 堿度對燒結礦轉鼓強度有較大的影響,隨著堿度的增加,燒結原料中CaO 含量增多,生成的燒結礦中的鐵酸鈣晶體含量變多,轉鼓強度得到提高。配碳量提高過程中轉鼓強度呈現先增加后降低趨勢,配碳量過高,燒結過程中Fe2O3被大量還原,鐵酸鈣晶體含量降低,鼓強度降低。水分添加過程中,轉鼓強度也呈現先增加后降低,水分含量適當時,燒結料層透氣性較好,轉鼓強度得到提高,水分含量過高,料層透氣性變差,燒結阻力增大,轉鼓強度降低。綜合各試驗條件,在堿度配比1. 98,配碳量5. 5%,水分6. 5%時,可得轉鼓強度79. 5%,成品率86. 5%,TFe 56. 4%,FeO 8. 78%的優質燒結礦。相比原配料制度,在保證TFe 品位下,轉鼓強度提高5. 5%,成品率提高6. 0%,FeO 含量也得到降低。

關鍵詞: 燒結礦; 轉鼓強度; 成品率; TFe; FeO

轉鼓強度是對燒結礦質量評價的一個非常重要的指標,直接影響到燒結礦煉鐵的過程的好壞,高強度的燒結礦對煉鐵過程中高爐布料和料柱透氣性有重要影響,轉鼓強度越高燒結礦的性能就越好。本研究對燒結原料的配料制度進行了適當的調整,從二元堿度、配碳量、水分入手,進行了燒結杯試驗,得到了較好的試驗結果,在提高轉鼓強度的基礎上,保證了TFe 品位,提高了成品率,降低了FeO 含量,同時也探討性的發現了影響燒結礦FeO 含量的相關因素,對其合理開發利用提供了技術依據[1-4]。

1 原料性質

燒結礦原料主要由燃料( 煤粉) 、熔劑( 白云石、石灰石、生石灰) 、返礦和混勻料幾部分構成。對原料中混勻料和返礦進行了化學多元素分析見表1,對燃料( 煤粉) 進行了固定碳含量分析見表2,對熔劑( 白云石、石灰石、生石灰) 進行了二元堿度化學元素分析,結果見表3。

由表1 可知,混勻料中TFe 品位59. 24%,FeO含量9. 08%,二元堿度0. 17,Al2O3含量1. 37%,MgO含量0. 32%,MnO 含量0. 20%,S、P 含量都較低,TFe 品位較高,FeO 含量也較高,二元堿度較低,Al2O3含量較為適當,MgO 含量也較低。

由表1 可知,返礦中TFe 品位54. 25%,FeO 含量2. 40%,二元堿度1. 71,Al2 O3含量1. 74%,MgO含量1. 63%,MnO 含量0. 18%,S、P 含量都較低,TFe 品位較為適中,FeO 含量較低,二元堿度較高,Al2O3含量較高,MgO 含量也較高。Fe 品位較為適中,FeO 含量較低,二元堿度較高,Al2O3含量較高,MgO 含量也較高。

由表2 可知,對燃料( 煤粉) 進行固定碳含量化學分析,可見在煤粉中固定碳含量81. 83% 灰分11. 04%,揮發分7. 13%,燃料熱值28. 42MJ /kg,發現煤粉中的固定碳含量較高,煤粉熱值也較好,揮發份較低,易于燃燒。

由表3 可知,發現熔劑中石灰石堿度最高為25. 19,然后是生石灰22. 96,最后是白云石20. 69,熔劑堿度整體都較高,在配料過程中可以通過調節熔劑的量來改變燒結堿度。

2 燒結杯試驗研究

2. 1 試驗方案的確定

根據燒結原料的成分比例,決定在原料制粒時間6 min,點火溫度1050℃,點火時間2 min,點火負壓6 kPa 的條件下,采用先在配碳量和水分固定條件下探索較佳堿度,然后在較佳堿度和固定配碳量條件下探索最佳水分條件,最后在較佳堿度和較佳水分條件下探索較佳配碳量,得出較佳的燒結礦試驗轉鼓強度和成品率,然后綜合三種條件確定最優的燒結礦配料方案,試驗全流程見圖1。

2. 2 堿度試驗

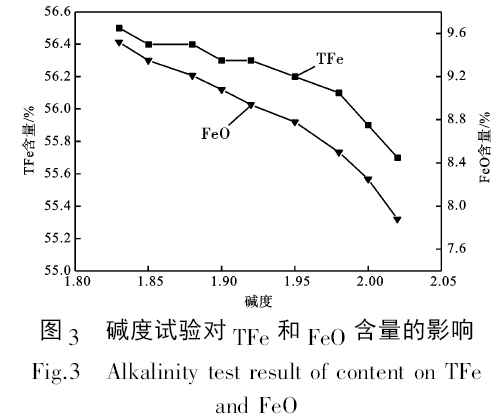

堿度試驗[5-7]在原燒結配料制度中水分添加5. 0%,配碳量4. 3%的條件下,通過調節熔劑( 白云石、石灰石、生石灰) 的比例達到改變堿度的目的,不同堿度下得到試驗燒結礦轉鼓強度、成品率見圖2,TFe、FeO 含量變化見圖3。

由圖2 可見,在水分添加5. 0%,配碳量4. 3%,燒結點火制度不變的條件下,燒結礦的轉鼓強度和成品率隨著堿度的提升先增大,當堿度達到一個較大的條件時,又反而降低,堿度增加主要是混勻料中的CaO 含量增加,燒結礦中的主要成分鐵酸鈣會增多,燒結礦的強度便會得到提升,從而可以得出較佳的堿度條件為1. 98。

圖3 發現在堿度不斷增加的過程中,燒結礦FeO 含量卻在逐漸降低,堿度增加,混勻料中的SiO2減少,和FeO 結合生成的硅酸鐵會減少,轉化成的FeO 會較少,因而FeO 含量會降低,TFe 含量也在逐漸的下降[10]。

2. 3 水分試驗

在堿度試驗得出最佳堿度1. 98 基礎上,配碳量定為4. 3%,通過調節水分添加,探究得到的燒結礦轉鼓強度、成品率見圖4,TFe、FeO 含量變化見圖5。

由圖4 可見,在堿度試驗得出最佳堿度1. 98 的基礎上,配碳量定為4. 3%,點火制度不變,隨著水分的不斷增加,燒結礦轉鼓強度和成品率先升高,當水分添加達到一個較大的值后,反而降低,得到最合適的水分添加比例6. 5%,在≤6. 5%的水分條件下,燒結原料的治粒效果較好,燒結過程中料層的透氣性較好,燒結礦焙燒更加充分,粘結相生成多,燒結礦的轉鼓強度和成品率更高,但當水分添加過多后,燒結料透氣性變差,燒結礦焙燒不夠充分,粘結相生成較少,生成的燒結礦轉鼓強度和成品率就會降低。

圖5 發現在水分不斷增加的過程中,燒結礦中TFe 含量隨水分添加呈現增加的趨勢,水分增多,混勻料制粒效果變好,燒結過程透氣性變好,使得燒結礦TFe 轉化增多,FeO 含量隨水分增多,逐漸增多,水分添加使燒結原料制粒效果較好,燒結過程中透氣性較好,可以充分的反應生成FeO,起初亞鐵含量會隨著水分的添加增加,當水分量過大后,燒結原料的透氣性變差,導致FeO 生成不充分,反而會降低[11]。

2. 4 配碳量試驗

在堿度1. 98,水分添加6. 5%,點火制度不變的條件下,對配碳量試驗[8-9]通過改變燃料( 煤粉) 的添加量來改變燒結過程中的配碳量,探究得到的燒結礦轉鼓強度,成品率見圖6,TFe、FeO 含量變化見圖7。

由圖6 可知,在配碳量試驗中,隨燃料添加,燒結礦轉鼓強度和成品率都是先增加,到最大值后下降,在配碳量≤5. 5%過程中,配碳量增加,燒結料燒結更加充分,燒結效果較好,轉鼓強度和成品率會增加,當配碳量繼續增加,燒結過程中的Fe 會更多的轉化成FeO,FeO 會不斷增多,反過來會降低燒結礦的轉鼓強度和成品率,但是對成品率的影響沒有對轉鼓強度影響大。

由圖7 發現在燃料不斷添加的過程中,TFe 變化不大,在一定值56. 0%左右波動,FeO 隨著配碳量增加,也呈現出不斷增加的趨勢,由于配碳量增加,燒結過程中的還原劑C 含量不斷增加,還原的FeO會不斷增多,并且發現配碳量增加對FeO 含量有較大影響[12]。

3 結論

( 1) 在不改變燒結礦原料成分基礎下,在堿度1. 98,配碳量5. 5%,水分6. 5%條件下,可以得到轉鼓強度為79. 5%,成品率86. 5%,TFe 56. 4%,FeO8. 78%的優質燒結礦。

( 2) 燒結礦轉鼓強度在堿度、配碳量和水分含量變化的過程中都呈現出先增大后減小的變化趨勢,其中轉鼓強度主要受堿度的影響,是由于隨堿度增加,CaO 含量增加,影響燒結礦轉鼓強度的主要成分鐵酸鈣含量會增多。

( 3) 堿度、水分、配碳量都對燒結礦FeO 含量有影響,其中配碳量對FeO 含量變化有較大影響,隨著配碳量增加,燒結過程中的還原劑C 含量不斷增加,還原的FeO 會不斷增多。

參考文獻:

[1]周國凡,畢學工,翁德明,等.高品位燒結礦的燒結研究[J].武漢科技大學學報, 2002(2) : 10-15.

[2]張鐵根,賀淑珍.提高燒結礦強度的試驗研究[J].鋼鐵研究, 2008(1) : 14-17.

[3]侯向東.影響燒結礦強度的因素及對策[J].科學情報開發與經濟, 2002(2) : 20-24.

[4]荀元虎,張永中,周宗林.提高燒結礦轉鼓強度的生產實踐[J].安徽冶金, 2013(4) : 28-31.

[5]戴樹平,劉石.燒結礦TFe、堿度穩定性影響因素的探討[J].燒結球團, 2006(6) : 24-26.

[6]楊改修,方覺,時國松.燒結礦堿度與燒結工藝參數的關系[J].河北理工大學學報, 2011(2) : 24-28.

[7]肖居廣,敖萬忠,張金柱.燒結過程生石灰和燃料配加量的實驗研究[J].貴州工業大學學報, 2006(1) : 24-28.

[8]代汝昌,孫艷紅,孫明山,等.燃料配加工藝對燒結礦成分及性能的影響[J].山東冶金, 2011(3) : 31-34.

[9]蔡玉斌.配碳量對包鋼燒結工藝和燒結礦冶金性能的影響[D].沈陽: 東北大學學報, 2006(2) : 21-25.

[10]柴星明.降低燒結礦FeO 含量的生產實踐[J]. 新疆鋼鐵, 2001(1) : 21-25.

[11]王天才.南( 京) 鋼鐵降低燒結礦FeO 的公關實踐[J].燒結球團, 2003(4) : 8-12.

[12]石煙翚.燒結礦FeO 含量研究[J].燒結球團,2004(5) :13-16.