劉 祚,李春波

(凌源鋼鐵股份有限公司,遼寧 朝陽 122500)

摘 要: 介紹了 2021 年以來凌鋼第二煉鐵廠 1# 燒結機為了提高燒結礦轉鼓強度而進行的系列生產實踐。結果表明,采用厚料層燒結、實行生產參數標準化控制、強化熱風燒結作用、提高混合料布料精度、提高機前混合料溫度等措施可有效提高燒結礦轉鼓強度,滿足高爐的生產需要。

關鍵詞: 燒結礦; 轉鼓強度; 料層厚度 ; 返礦率; 熱風燒結

0 引言

燒結礦轉鼓指數是衡量燒結礦冷態強度的重要指標,直接影響燒結礦成礦率以及高爐的技經指標。高轉鼓強度的燒結礦可降低高爐返礦率,提高燒結礦的入爐量,降低倒運加工成本,同時更有利于高爐的穩定順行,為高爐提產降耗提供了重要保障。

1 生產概況

凌鋼現共有 3 臺燒結機,分別為 1# 240 m2燒結機、2# 180 m2 燒結機、3# 320 m2燒結機。1# 燒結機于 2008 年 12 月投產,有效燒結面積為240 m2,利用系數 1. 3 t /m2 . h,設計年產燒結礦273 萬 t。2020 年 3# 燒結機投產后,1# 燒結機的產量壓力得到緩解,為提高燒結礦轉鼓強度所進行的一系列探索實踐提供了一定條件。

2 提高轉鼓強度的措施

2. 1 厚料層燒結技術

1# 燒結機于 2021 年 1 月至 4 月將燒結機機速由 1. 55 m/min 分 4 個階段逐步降低至 1. 25m/min,料層 厚 度 由 770 mm 逐 步 提 高 至 800mm,實現了慢機速、厚料層燒結。厚料層燒結強化了料層自動蓄熱作用,優化了垂直燃燒速度的合理性,延長了燒結帶高溫保持時間,改善了鐵酸鈣發育和粘結相形成的條件,提高了強度較好的中間料層燒結礦比例,減少了表層燒結礦的比例,最終達到提高燒結礦強度的目的。

2. 2 制定生產標準化參數控制制度

燒結生產所用的原料和熔劑種類多、變化大,生產狀態波動頻繁,因此,如何提高燒結生產的連續穩定性是一項重要的工作。為此,第二煉鐵廠為 1# 燒結機制定了 “生產標準化參數控制制度”,這一全新的操作制度對機速、料層厚度、投料量、焦粉配比、各料種熔劑配加量、內返配加量、燒結煙道負壓等參數制定統一控制標準,并結合實際生產動態調整優化控制參數。通過此制度的執行,1# 燒結機重要生產參數的控制更加科學、規范,同時消除了因操作人員個人操作理念和習慣的差異所造成的生產頻繁波動,生產狀態的持續穩定性得到了大幅度提高。

2. 3 提高混合料布料精度

1# 燒結機原有混合料布料系統的大扇形門、插板門均為手動操作,以手拉葫蘆控制大扇形門開度,以手搖滑輪控制鋼絲繩長度來控制插板門高度,在布料過程中難以精確、便捷的調整料層厚度,且職工勞動強度大,故障率高,嚴重影響布料效果,最終影響生產狀態的穩定。

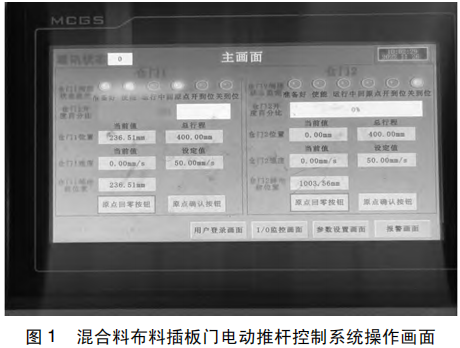

2021 年 4 月,1# 燒結機扇形門重新設計制作,提高調整精度,具體做了優化改動: ①將原設計 5 個等寬插板門改造為 2 個小邊門、3 個大中門,利于調整邊門抑制邊緣效應的同時不影響中間料層平整度; ②將大扇形門改造為機旁液壓推桿控制方式,小插板門改造為機旁電動推桿控制方式并以毫米為控制單位,使得調整料面更加精準便捷,有效減少了因料面不平、料層厚度不適宜而導致的生產狀態波動,具體見圖 1。

2. 4 提高混合料料溫

將混合料料溫提高到露點溫度以上來降低過濕層的措施對消除燒結過程的不利影響具有重要意義。1# 燒結機分別在制粒機內、點火爐之前用蒸汽對混合料進行預熱,取得了良好效果。

首先,回收 1# 燒結環冷機余熱鍋爐產生的無法回收發電的低參蒸汽。鋪設管道將低參蒸汽接至制粒機內,在制粒機內均勻的將蒸汽噴灑至混合料中以起到預熱混合料的作用。

其次,利用檢修機通過鋪設管道將系統蒸汽引至點火爐前。綜合考慮臺車寬度、料層厚度、點火爐高度等因素后自制兩組分別帶 12 個噴嘴的蒸汽管道,將蒸汽均勻的噴至即將進入點火爐的料面上,利用此區域的負壓將噴射的蒸汽帶入料面中,起到了預熱混合料的作用,具體見圖 2。

通過以上兩項改造措施,機前混合料溫度由55 ~ 57 ℃提高至59 ~ 61 ℃,有效地弱化了過濕層對燒結生產的不利影響,改善燒結生產狀態,提高燒結礦質量。

2. 5 強化熱風燒結技術的應用

熱風燒結技術主要是利用環冷機煙罩的高溫廢氣加熱燒結料層。在厚料層燒結工藝中,自動蓄熱作用較強,料層下部熱量過剩,上部熱量不足,而熱風燒結通過引入環冷機煙罩的熱廢氣使通過料層的風溫升高,上部料層的燒結溫度升高,減少上、下層的溫差。同時,還可替代部分固體燃料的燃燒熱,降低固體燃料消耗。可見,采用熱風燒結技術對提高燒結礦產質量、降低能耗具有重要意義。凌鋼 1# 燒結機原有熱風煙罩僅為 5 m,環冷鼓風機的正壓及主抽風機的負壓形成的無動力熱風輸送路徑將環冷機 1 冷段末端及 2 冷段前端的熱廢氣輸送至該熱風煙罩實現熱風燒結。但因該熱風煙罩長度過短,不能完全消化上述路徑輸送過來的熱廢氣,造成熱量浪費。且過短的熱風煙罩對表層燒結礦的保溫范圍及保溫作用大大降低。

因此,1# 燒結機結合生產實際條件設計了 8 m 長的熱風煙罩,安裝至原有熱風煙罩后方,并將熱風管道與原熱風主管道相連,增加熱風煙罩的整體面積。通過料面的負壓作用提高管道內熱風流速,在未增加風機、未改變環冷機熱廢氣回收范圍的情況下以較小的投資及設備改造規模提高了熱風燒結系統回收環冷機熱風的能力。具體設計及實物圖見圖 3、圖 4。

3 實踐成果

將2020 年、2021 年、2022 年1# 燒結機燒結礦部分質量數據進行比對,具體見表 1。

由表中數據可見,2022 年1# 燒結機燒結礦二元堿度由2020年的 2. 27倍降至 2. 09倍,同時高爐燒結入爐配比由 64. 24% 提高至70. 90% ,在此前提條件下,1# 燒結機燒結礦轉鼓指數提高了 2. 91% , 返礦率降低了2. 24% ,高爐槽返降低了 24. 8 kg /t。1# 燒結機燒結礦的轉鼓指數、返礦率等主要冷強度質量指標均取得了明顯進步,為高爐穩定順行提供了更有力的保障。

4 結語

實踐結果表明凌鋼 1# 燒結機為了提高燒結礦轉鼓強度而采取的厚料層燒結技術、實施生產標準化參數控制制度、提高混合料布料精度、提高機前混合料溫度及強化熱風燒結技術應用等措施是切實有效的。隨著 2022年10月1# 燒結機系統改造升級的完成,1#燒結機將繼續致力于燒結礦質量的再提升和燒結系統熱能的極致利用,為高爐穩定順行、燒結綠色低碳發展以及節能降耗不斷探索前進。