車玉滿,姚碩,孫鵬,姜喆,郭天永,費靜

(鞍鋼集團鋼鐵研究院, 遼寧鞍山114009)

摘 要: 為改善高爐主要技術經(jīng)濟指標,提高企業(yè)競爭力,必須科學搭建高爐對標平臺。根據(jù)企業(yè)自身特點選擇評價標準,對主要技術經(jīng)濟指標進行綜合評價,發(fā)現(xiàn)高爐存在的問題并提供建議。利用對標平臺大數(shù)據(jù)分析,科學評價原燃料質(zhì)量,提供降低生產(chǎn)成本途徑。

關 鍵 詞:煉鐵; 高爐; 對標平臺;大數(shù)據(jù)分析;綜合評價

隨著我國高爐技術進步, 裝備水平與國外先進企業(yè)相差無幾, 但主要技術指標還存在一定差距,并且我國各企業(yè)之間高爐的主要技術指標,甚至同一企業(yè)中多座高爐之間主要技術指標也相互存在差距。為提升企業(yè)高爐技術經(jīng)濟指標水平, 全面貫徹國家《高爐煉鐵工藝設計規(guī)范》高效、優(yōu)質(zhì)、低耗、長壽、環(huán)保“十字”方針[1-2],一些鋼鐵企業(yè)已經(jīng)開展技術經(jīng)濟指標對標工作, 期望通過對標挖潛,促進主要技術經(jīng)濟指標得到改善。但在對標過程發(fā)現(xiàn),高爐指標如果不是綜合性提高,而是個別指標十分先進, 指標往往也不會持久性先進;此外,通過科學對標,企業(yè)可以確定符合自身條件的綜合性指標,達到自身利益最大化。

1 科學搭建對標平臺指導高爐對標挖潛

搭建“高爐對標數(shù)據(jù)技術分析平臺”需要遵循高爐冶金科學的基本規(guī)律, 用系統(tǒng)工程的方法分析高爐生產(chǎn)過程中技術指標、經(jīng)濟指標相互關系,分析主要技術指標與經(jīng)濟指標既相互影響又相互制約的因素,要結合企業(yè)實際情況,真實地反映出本企業(yè)的現(xiàn)狀、存在的主要問題。“高爐對標數(shù)據(jù)技術分析平臺”需要包含以下內(nèi)容:

(1) 建立對標大數(shù)據(jù)庫, 與先進企業(yè)橫向對比;

(2) 建立高爐主要技術經(jīng)濟指標評價體系;

(3) 建立高爐穩(wěn)定順行評價體系,制定標準;

(4) 建立高爐生產(chǎn)成本與經(jīng)濟效益評價體系。

利用高爐專家知識對影響高爐操作穩(wěn)定性的指標進行評價,通過對高爐操作穩(wěn)定性的評價,找出影響高爐操作穩(wěn)定性的主要因素,通過與相同類型高爐的比較找出自身高爐操作方面的不足,并提出可行的提高指標的方法, 找出影響某一高爐主要因素,找出存在的問題,提出整改意見和建議。

建立對標大數(shù)據(jù)庫,通過大數(shù)據(jù)分析技術,挖掘影響高爐生產(chǎn)的各項技術、經(jīng)濟指標所需要技術條件,任何一項主要生產(chǎn)、技術指標所涉及的因素有許多, 需要掌握影響因素數(shù)據(jù)之間的相互關系,不僅要定性分析指標的影響因子及其作用,而且要在一定范圍內(nèi)進行定量分析, 并建立起各項指標的技術支撐體系。

在開展對標活動中,結合本企業(yè)的實際情況,在這些因素中首先找出有共性的幾個影響力大的主要因素進行科學分析, 然后再針對某個高爐特殊性找出影響力大的主要因素來進行科學分析。同時避免片面追求單個指標最先進值, 有些最先進值是在極端條件下實現(xiàn)的,不具有普遍性,例如芬蘭拉赫廠高爐燃料比為456 kg/t[3],是世界上最先進指標, 但其是在噴吹企業(yè)自產(chǎn)廉價重油前提下達到的,其它企業(yè)無法借鑒。因此,企業(yè)不必刻意追求最先進值, 確定主要技術經(jīng)濟指標的目標要有經(jīng)濟性、合理性和可操作性。

2 利用對標平臺建立高爐穩(wěn)定順行評價體系

2.1 高爐穩(wěn)定順行評價體系原則和方法

高爐爐況穩(wěn)定順行, 始終是高爐生產(chǎn)核心環(huán)節(jié),高爐只有在穩(wěn)定順行的基礎上,才能實現(xiàn)指標優(yōu)化、成本最低。準確評價高爐涉及很多環(huán)節(jié),主要有經(jīng)濟性、能源消耗、生產(chǎn)效率和環(huán)保等。對高爐穩(wěn)定順行評價標準必須做到[3]:

(1) 符合高爐生產(chǎn)條件, 與企業(yè)制定的高爐生產(chǎn)理念一致;

(2) 以一定時間階段性生產(chǎn)實際數(shù)據(jù)作為基礎,數(shù)據(jù)具備完整性;

(3) 具有科學性,有充分的高爐煉鐵理論依據(jù);

(4) 具有指導性和可操作性。

建立高爐穩(wěn)定性評價體系所選擇項目必須以企業(yè)高爐實際生產(chǎn)數(shù)據(jù)為基礎, 通過統(tǒng)計分析加以選擇,并賦予一定權重值,以某企業(yè)為例:

(1) 直接與穩(wěn)定性相關項目按影響能力排序為:燃料消耗、產(chǎn)量、高爐操作、鐵水質(zhì)量控制和造渣制度。各分項權重系數(shù)分別為: 燃料消耗30%、產(chǎn)量20%、高爐操作參數(shù)20%、鐵水質(zhì)量20%、造渣制度10%。

(2) 由于高爐穩(wěn)定性與原燃料條件密切相關,需要對原燃料條件做出判斷。

煤粉成分:權重值5%,用于判斷理論置換比

焦炭質(zhì)量:權重值70%,由焦炭冷態(tài)指標、熱態(tài)指標、化學成分、粒度組成等構成;

燒結礦質(zhì)量:權重值25%,由成分、冶金性能指標等構成。

在高爐穩(wěn)定性總體評價中, 直接與操作穩(wěn)定性相關項目權重系數(shù)為30%, 原燃料條件相關項目權重系數(shù)為70%。

各小項目目標值均選擇企業(yè)內(nèi)部高爐歷史上最佳值,用高爐生產(chǎn)實際數(shù)據(jù)逐一對比分析,根據(jù)其離散度賦予定量性評價,然后進行綜合評價,得出一定階段高爐穩(wěn)定順行評價結果, 劃分“優(yōu)”、“良”、“差”三等級,對于評價結果為“差”的高爐,逐項分析原因,提出改進建議。

2.2 科學評價主要技術經(jīng)濟指標

2.2.1 利用系數(shù)

“十二五”期間,由建設部設計制定《高爐煉鐵工藝設計規(guī)范》國家標準中,把高效、優(yōu)質(zhì)、低耗、長壽、環(huán)保“十字”作為主要方針,其中“高效”放在首位,但在對標工作中不應該把“高效”簡單地等同于高利用系數(shù),高效除與利用系數(shù)直接相關外,還應該包含資源利用率、能源利用率和設備穩(wěn)定率。由于歷史原因我國高爐生產(chǎn)十分重視高爐利用系數(shù),而對燃料消耗則重視不夠,造成燃料比指標比國外先進企業(yè)偏高,這與國家低碳、綠色環(huán)保理念不符[3-4]。因此,高的利用系數(shù)不但應該以低燃料比作為基礎, 還應該建立在設備穩(wěn)定性基礎上。設備穩(wěn)定不佳,造成高爐頻繁休風、復風操作,必然造成燃料比上升, 并對高爐長壽帶來不利影響。高爐休風率(不含年修等特殊階段)是體現(xiàn)設備穩(wěn)定性的重要指標, 高的利用系數(shù)也應該以休風率低作為基礎。因此,對標評價高爐利用系數(shù)時要做好與燃料比、休風率之間關系,綜合評價高爐利用系數(shù), 各高爐根據(jù)自身原燃料條件等制定合理燃料比目標, 建議大型高爐月度休風率應該小于1.7%。

國內(nèi)有些大高爐利用系數(shù)可以達到2.5 t/(m3·d),但幾乎很少有高爐是在燃料比小于500 kg/t 前提下達到的[5],還有一些高爐因爐缸存在安全隱患,被迫降低利用系數(shù),因此,對由于受爐缸長壽問題制約利用系數(shù)的高爐, 更應該以順行和低燃料比作為主要生產(chǎn)方針。

2.2.2 燃料比

降低高爐生產(chǎn)成本和能源消耗是鋼鐵企業(yè)追求的目標,由于原燃料市場價格上漲,燃料消耗水平和燃料構成成為高爐操作過程中降低生產(chǎn)成本唯一可控制因素, 是降低鋼鐵企業(yè)成本和提高效能具有共性的關鍵操作技術。表1 中所包含幾項指標是國內(nèi)同行和行業(yè)內(nèi)普遍認同國際先進水平、國內(nèi)先進水平和國內(nèi)領先水平標準。

對標時可以選擇燃料比490 kg/t 作為對標目標,基礎條件選擇國內(nèi)最好的高爐作為標桿。由于影響燃料消耗因素除自身操作水平外還有許多,但最主要因素以及對燃料比影響幅度可以參考表2 中數(shù)據(jù)。高爐根據(jù)自身條件逐項對比,然后綜合分析高爐存在的問題,并提出改進措施。

煤比是燃料比構成中組成部分, 近年來高爐煤比總體呈下降趨勢,進而限制焦比進一步下降。目前國內(nèi)一些企業(yè)提出經(jīng)濟噴煤量問題, 從降低高爐生產(chǎn)成本角度出發(fā)是正確的, 因為噴煤主要目的除調(diào)節(jié)爐況外就是以廉價煤粉替代價格較貴的冶金焦炭。合適煤比主要與煤粉和焦炭之間價格差異、置換比有關。總體而言,只要高爐爐況不受影響、燃料綜合價格不升高,有能力的高爐還應該盡可能提高煤粉噴吹量[5]。

2.2.3 煤氣利用率

目前國內(nèi)只有寶鋼和京唐等少數(shù)企業(yè)的高爐煤氣利用率可以達到50%以上, 包括鞍鋼在內(nèi)絕大多數(shù)企業(yè)高爐煤氣利用率低于48%, 沒有充分發(fā)揮大型高爐優(yōu)勢。煤氣利用率對高爐燃料比有很大影響,根據(jù)統(tǒng)計數(shù)據(jù),煤氣利用率每升高1%,燃料比將會下降1.3% 左右,因此,提高煤氣利用率是提高高爐操作水平的重點。煤氣利用率偏低的高爐,可以借鑒國內(nèi)外先進高爐技術,例如適當提高焦炭粒度下限、提高小粒度焦炭與礦石混裝入爐比例,改變布料制度、采取燒結礦分級入爐、合理控制煤氣流分布等措施,有效提高煤氣利用率。

2.2.4 噸鐵風量

在高爐主要技術經(jīng)濟指標中并沒有噸鐵風量項,一些高爐還在堅持“大風治百病”方針,實際上,風量過高必然導致燃料比升高,煤氣發(fā)生量增加,碳素消耗增加、CO2排放量上升。高爐降低能耗,也應該包括把降低噸鐵風量作為方向,只有噸鐵風量下降,提高煤氣利用率,才能從根本上降低燃料比。同時降低噸鐵風量也會降低風機的動力消耗。

2.2.5 渣量

高爐內(nèi)軟融區(qū)域透氣性和透液性對穩(wěn)定順行起到限制性作用,特別是煤比高的高爐,由于焦炭數(shù)量下降以及焦炭劣化作用促進焦炭粒度下降、未燃煤粉對中間渣流動性能影響等因素, 在高冶煉強度時,容易產(chǎn)生“液泛”現(xiàn)象,高爐非常容易出現(xiàn)難行甚至懸料等異常爐況。因此,煤比較高的大高爐,只有當渣量較低時才能保證軟融區(qū)域料柱的透氣性和透液性。

國外先進企業(yè),通過使用高品位礦石,高爐渣量基本控制在200 kg/t 以下,保證高爐穩(wěn)定順行。為降低生產(chǎn)成本,國內(nèi)企業(yè)采購低品位低價礦石,造成渣量大幅度上升。例如鞍鋼高爐2011 年綜合品位59.4%、渣比296 kg/t,高爐順行狀態(tài)良好,從2012 年開始, 綜合品位逐漸下降, 最低降至57.5%、渣比升高到375 kg/t,高爐雖然還能夠保持順行,但主要技術經(jīng)濟指標大幅度下降。鞍鋼高爐渣量與綜合品位變化趨勢見圖1。

大高爐希望長期穩(wěn)定順行, 并獲得較高技術經(jīng)濟指標,需要好的原燃料條件,其中要盡可能降低渣比。寶鋼高爐綜合品位常年保持在60%以上、渣比在280 kg/t 左右, 其它技術經(jīng)濟指標好的高爐渣量雖然超過300 kg/t, 但基本在300~320 kg/t之間。按統(tǒng)計數(shù)據(jù),綜合品位下降1%,渣比將會升高30 kg/t、焦比上升1.5%~2.0%。因此,大高爐渣比過高一定會造成高爐燃料比上升和生產(chǎn)低效率。

3 利用對標平臺探索降低高爐成本途徑

高爐生產(chǎn)成本主要由原料成本、燃料成本和加工成本構成,其中原料成本約占61%、燃料成本約占27%、加工成本約占12%。因此,降低原燃料成本已經(jīng)成為企業(yè)的重點。

實際上高爐成本可以用下列數(shù)學表達式描述:

高爐成本=原料成本+燃料成本+加工成本(1)

原料成本=燒結礦單耗×燒結礦單價+球團

單耗×球團單價+天然礦單耗×天然礦單價(2)

燃料成本=大塊焦比×大塊焦炭單價+焦丁比×焦丁單價+煤比×噴吹煤單價(3)

高爐生產(chǎn)成本中任何一項都不是單獨由單價決定的[4],因此,利用成本結構計算公式建立科學計算方法,探索降低成本途徑。

3.1 利用對標平臺科學評價原料質(zhì)量

隨著我國煉鐵產(chǎn)能增加, 企業(yè)一方面不得不加大從國外大量進口鐵礦; 另一方面有自主礦企業(yè)通過擴建、挖潛等手段增加礦石產(chǎn)量。有些企業(yè)采購低價經(jīng)濟料來降低高爐生產(chǎn)成本。高爐過多使用廉價經(jīng)濟料,雖然能夠降低燒結礦成本,但容易造成高爐礦耗和燃料比上升, 甚至造成高爐穩(wěn)定性下降,最終高爐生產(chǎn)成本不降反而升高,產(chǎn)生不利影響。因此,利用對標平臺數(shù)據(jù),利用高爐生產(chǎn)實踐數(shù)據(jù),從技術性、經(jīng)濟性和環(huán)境保護方面,科學分析與評價原料質(zhì)量。

按《高爐煉鐵工藝設計規(guī)范》,高爐精料基本方針是“高、熟、穩(wěn)、小、凈、均、少、好”。高是指高爐入爐綜合品位要高, 其根本點是要提高鐵礦品位[1]。由于高爐生產(chǎn)過程復雜,一些高爐在使用低質(zhì)廉價原燃料后, 雖然短時間內(nèi)主要技術經(jīng)濟指標如燃料比、產(chǎn)量等沒有明顯變化,但是很難長期保持穩(wěn)定。

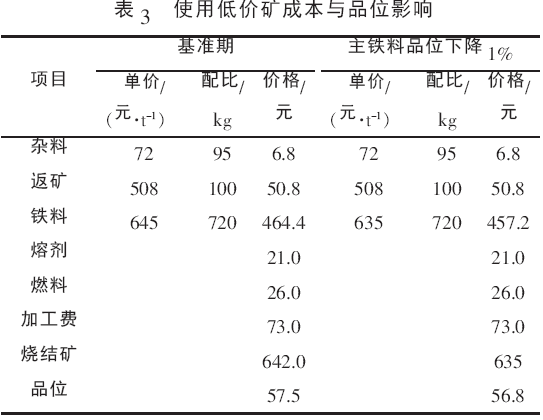

按相關文獻介紹, 高爐入爐綜合品位降低1%,燃料比升高1.5%、產(chǎn)量下降2.5%、噸鐵渣量增加30kg/t、煤比下降15kg/t。以鞍鋼企業(yè)3200 m3高爐為例,鐵礦目前價格645 元/t,品位每下降1 個百分點價格下降10 元/t, 燒結鐵礦配比720 kg/t,以此條件分析使用廉價料后, 燒結礦成本下降7 元/t,燒結礦品位下降0.7%。使用低價礦成本與品位影響見表3。

按企業(yè)內(nèi)部大塊焦炭價格1 555 元/t, 高爐噸鐵制造費60 元/t,球團價格798 元/t,高爐爐料結構為75%燒結礦+25%球團, 在使用廉價礦后,高爐成本反而上升7 元/t。

使用低品位廉價鐵礦石,要用技術經(jīng)濟、系統(tǒng)工程的方法進行科學分析, 在目前鐵礦品位差1%,價格差僅為10 元/t,或焦炭價格較高時期,企業(yè)應該使用高品質(zhì)鐵礦石,堅持執(zhí)行精料方針。

降低原料成本應該從改善燒結機布料技術、尤其是燃料在料層合理分布, 提高料層蓄熱量利用率,降低固體燃耗等入手降低燒結成本;同時控制燒結礦化學成分、堿度、SiO2含量、MgO 含量和FeO 含量和穩(wěn)定率, 改善燒結礦質(zhì)量, 提高穩(wěn)定性,降低高爐生產(chǎn)成本。

3.2 利用對標數(shù)據(jù)科學評價燃料質(zhì)量

降低焦比和燃料比是企業(yè)改善高爐技術經(jīng)濟指標和降低成本主要措施,我國除寶鋼、京唐等少數(shù)企業(yè)焦比低于290 kg/t、燃料比低于490 kg/t,其它企業(yè)高爐焦比和燃料比普遍偏高。而在高冶煉強度、高煤比冶煉方針下,焦炭的骨架作用,尤其是高溫軟融區(qū)域骨架作用更加重要, 是保證爐料透氣性和透液性關鍵。煤粉僅能替代焦炭起到提供熱源、生鐵滲碳和還原劑的作用,根本替代不了焦炭骨架作用, 焦炭質(zhì)量很大程度上決定高爐穩(wěn)定順行程度。因此, 不能充足保證穩(wěn)定順行的高爐,以及焦比、燃料比偏高的高爐,應該以國內(nèi)最優(yōu)秀的高爐焦比、燃料比作為對標標桿。按表2 中所提供參考標準,尤其是焦炭粒度組成、冷態(tài)指標M40和M10、熱態(tài)指標CSR 和CRI,逐項分析本企業(yè)自身高爐所存在差距, 然后綜合分析高爐降低焦比、燃料比潛能和途徑。

《高爐煉鐵工藝設計規(guī)范》提供不同類型焦炭粒度組成、冷態(tài)指標M40和M10、熱態(tài)指標CSR 和CRI 等指標標準, 其中尤其是M10和CSR 指標對高溫區(qū)域爐料透氣性和透液性有著更重影響,只有達到相應標準的高爐, 可以適當調(diào)整配煤降低焦炭生產(chǎn)成本, 否則不應該以降低焦炭指標作為代價降低焦炭生產(chǎn)成本。例如高硫煤增加后,焦炭S 含量升高0.1%, 高爐操作需要提高入爐堿度0.12 左右,高爐焦比升高1.5%。因此,企業(yè)在降低焦炭生產(chǎn)成本時,要充分考慮焦炭質(zhì)量變化后,對高爐的主要技術經(jīng)濟指標和高爐生產(chǎn)成本所帶來的變化,追求企業(yè)整體利益最大化。

4 結論

為全面貫徹國家《高爐煉鐵工藝設計規(guī)范》高效、優(yōu)質(zhì)、低耗、長壽、環(huán)保“十字”方針,鋼鐵企業(yè)已經(jīng)開展技術經(jīng)濟指標對標工作, 期望通過對標挖潛, 改善高爐主要技術經(jīng)濟指標和降低生產(chǎn)成本。在企業(yè)開展對標工作中,首先要科學搭建對標平臺,利用平臺數(shù)據(jù)、用系統(tǒng)工程的方法分析高爐主要技術經(jīng)濟指標, 并對高爐操作穩(wěn)定性的指標進行評價, 找出存在的不足, 提出整改意見和建議。利用平臺數(shù)據(jù)科學評價高爐原燃料質(zhì)量,建立原燃料質(zhì)量與高爐主要技術經(jīng)濟指標和影響高爐生產(chǎn)成本對應關系,系統(tǒng)性探索降低成本途徑,提高企業(yè)競爭力。

參 考 文 獻

[1] 項鐘庸, 王筱留, 劉云彩, 等. 用評價高爐生產(chǎn)效率的新方法落實低碳煉鐵方針[J]. 中國冶金, 2016(7): 1-6.

[2] 楊天鈞,張建良. 我國煉鐵生產(chǎn)的方向:高效節(jié)能環(huán)保低成本[J]. 煉鐵, 2014(7): 1-11.

[3] 王維興. 關于若干鋼鐵生產(chǎn)問題的探討[J]. 中國冶金, 2014(6):30-32.

[4] 王筱留. 中國高爐實現(xiàn)低碳低成本煉鐵問題探討[J]. 鞍鋼技術, 2014(3): 1-7.

[5] 李維國. 21 世紀以來中國煉鐵技術發(fā)展的回顧和展望[J].中國冶金, 2012(11): 4-10.