張 曦

( 新余鋼鐵集團有限公司,江西 新余 338001)

摘要:通過對燒結生產工藝過程中的各種參數進行分析,找出制約新鋼 2 ×360 m2 燒結機堿度一級品率的因素,采取加強原燃料管理、改進設備和工藝條件等措施后,燒結礦堿度一級品率提高了 4. 12%,固體燃耗下降 0. 32 kg/t。

關鍵詞:燒結礦; 一級品率; 生石灰; 混勻礦; 堿度

0 前言

燒結礦是高爐冶煉的主要原料,其質量的好壞直接關系到高爐煉鐵生產過程的穩定和其技術經濟指標的完成。對燒結礦不僅要求其品位高、強度高、粒度組成合理、粉末少,還要求其成分穩定[1]。生產實踐證明,燒結礦堿度穩定能夠促進高爐爐況穩定順行,燒結礦堿度一級品率的提高對燒結和煉鐵的產質量都有著重要影響。國內經驗表明,燒結礦堿度穩定率每提高 10%,高爐煉鐵焦比可降低 1%,產量可提高1. 5% [2 -3] ,由此可見燒結礦堿度穩定率的提高對強化高爐冶煉、增鐵節焦有著重要的意義[4]。

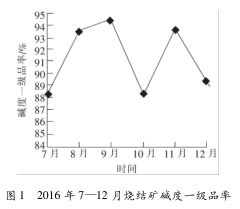

圖1 為2016 年7—12 月新鋼燒結廠2 ×360 m2 燒結機的堿度一級品率。由圖 1 可知,新鋼 2 × 360 m2燒結機生產上主要存在兩個問題: 一是堿度一級品率整體偏低( 7—12 月平均為 91. 21%) ,遠低于新鋼公司績效考核指標 94. 0%; 二是堿度一級品率波動大,9 月最高為 94. 49%,7 月最低為 88. 11%,相差6. 38%。

1 影響燒結礦堿度一級品率的主要因素分析

在燒結生產過程中,影響燒結礦堿度一級品率的因素較多,主要為原燃料成分的穩定性,原燃料破碎、混勻工序的產品質量的穩定性,配料工序的配料精度以及取樣制度的科學規范化性等。

1. 1 含鐵原料的影響

新鋼 2 ×360 m2 燒結機所用原料的來源點多、品種多、化學成分波動大,這對燒結礦品位和堿度穩定性的提高很不利。目前,大多數燒結廠家都對燒結用含鐵原料進行中和。新鋼燒結廠也使用混勻礦進行燒結,這樣混勻料化學成分的波動性就直接影響著燒結礦化學成分的穩定。

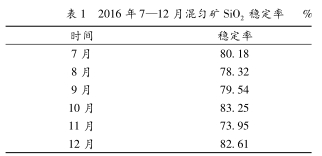

新鋼燒結所用含鐵原料多達 30 種,受料場場地和設備條件所限,混勻礦的質量和產量都受到了影響。2016 年 7—12 月混勻礦的 SiO2 穩定率( ± 0. 5% ) 見 表 1,品 位 穩 定 率 ( ± 1. 0% ) 為75% ,而 燒 結 廠 要 求 混 勻 料 的 雙 穩 定 率 不 低于 90. 0% 。

1. 2 生石灰的影響

生石灰在燒結過程中的作用如下:

1) 生石灰加水消化放熱,可以提高料溫,降低過濕層厚度,改善料層透氣性;

2) 有利于強化制粒,提高小球的成球率和強度,提高燒結機利用系數;

3) 在生產熔劑性燒結礦時更容易生成熔點低、流動性好、易凝結的液相,它可降低燃燒帶的溫度和厚度,減少液相氣動阻力,顯著提高燒結速度,降低燃料消耗;

4) 對焦粉、煤粉燃燒具有催化作用。

如果生石灰質量不穩定,例如 CaO 含量波動大、粒度偏大且粒級組成波動大、生燒、過燒等,都會給生石灰的配料計算帶來困難,特別是在生產高堿度燒結礦時,因生石灰用量較大而難以精準控制其加入量,會影響燒結礦合格率和堿度的穩定率[5]。另外,生石灰粒度偏大易消化不完全,使其熱量利用及粘附效果變差,導致強化制粒作用無法充分發揮,并且在混合料中易造成偏析,這些都將影響燒結過程中料層的透氣性,降低垂直燒結速度。生石灰消化不完全在成品礦中存在“白點”,會影響燒結礦強度。

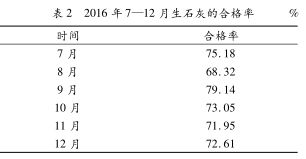

新鋼燒結廠所用的生石灰來源比較復雜( 生產廠家有 5 家) ,生石灰的成分、粒度波動非常大,2016年 7—12 月生石灰的合格率見表 2。

1. 3 配料工序電子秤的影響

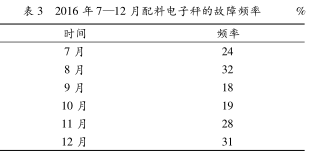

新鋼 2 ×360 m2 燒結機配料工序所用的電子秤有 36 臺,這些電子秤的故障率較高且一旦出現故障不易被發現,校驗過程也較復雜。2016 年 7—12 月配料電子秤的故障頻率見表 3。

1. 4 燒結礦取樣的影響

燒結礦未分批次取樣,使樣品的代表性不強。

2 提高燒結礦一級品率的措施

燒結礦的二元堿度是 CaO/SiO2 ,影響二元堿度的主要原因如下:

1) 原料成分的波動,燒結含鐵原料有精礦粉、富

礦粉和其他雜料,各種原料的 SiO2 含量相差比較大,且同一品種的含鐵樣 SiO2 波動也比較大;

2) 生石灰、石灰石中 CaO 含量有波動;

3) 計量設備的精確與否影響著 CaO 和 SiO2 的穩定。

2. 1 穩定含鐵原料化學成分

1) 改善混勻礦質量。首先,選擇品種和數量穩定且質量合格的鐵礦粉供應商,盡量減小鐵礦粉化學成分的波動,從而減小燒結原料配比的波動; 其次,加強料場管理,加大原料的混勻力度。新鋼燒結使用的含鐵原料有30 種,礦種之間的品位極差達20%,SiO2 含量極差達19%,礦種化學成分的差異導致混合料的配比波動大,從而使燒結礦質量波動也較大。

為了提高混勻料化學成分的穩定性,采取了以下措施: 在現有料場的基礎上,改進了混勻工藝; 利用料場周邊的閑散地面,適當擴建混勻料場; 增設堆場擋土墻以提高混勻礦的堆存能力; 在堆料過程中,減小料流量,增加堆料機機速,使混勻料堆的堆料層數從 500 層提高到 650 層。采取這些措施后,混勻料場長度延長了 100 m,混勻堆料量增加到 18 萬 t,換料周期由以前的 5 天延長到 7. 5 天,從而有效提高了混勻礦的質量穩定率。

2) 將高爐返礦、燒結廠內的回收料根據其回收量按一定比例配料,使其能均勻地混勻到其他鐵原料中。

3) 采用“等硅等鐵堆料技術”工藝,穩定混勻料的化學成分。

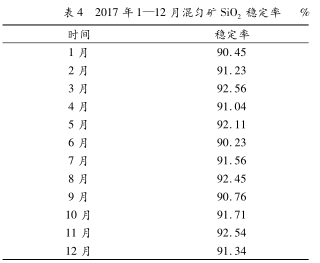

采取以上措施后,二次原料品位穩定率提高到88. 62%,SiO2 穩定率提高到 91. 50%。2017 年 1—12 月混勻礦 SiO2 穩定率見表 4。

2. 2 穩定生石灰化學成分

對生石灰的質量要求是: 不生燒、不過燒、CaO含量高且穩定; 粒度均勻,原則上以不超過3 mm為宜,活性度大,在造球制粒前全部消化。

1) 在配料前的運輸及儲存過程中避免雨淋、受潮、風化,不長期儲存,以免其消化而失去強化作用。

2) 在配料點嚴格穩定生石灰的下料量,并減少停機次數,避免由于開停機造成的波動而影響燒結生產的穩定性。

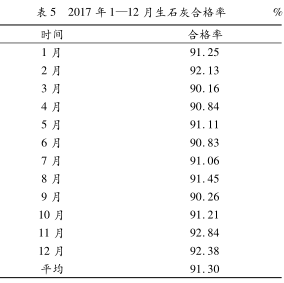

3) 入廠的生石灰按成分、產地、品種分別入庫;生石灰破碎時采用高低成分混勻; 嚴格生石灰粉的驗收和使用程序,及時取得并反饋熔劑質量信息。采取以上措施后,2017 年 1—12 月生石灰合格率提高至 91. 3%( 見表 5) 。

4) 在主控室增加配料室星型卸灰閥轉速值數字顯示,以便及時發現生石灰下料量和質量的變化。

5) 加強對配料螺旋秤的監控,通過現場觀察生石灰質量變化并結合星型卸灰閥轉速值,及時判斷配料螺旋秤是否準確。如果不準可以通過配料計算重新設定“零點”,使下料量達到正常值。

6) 改進生石灰消化器的加水方式。把消化螺旋的加水位置從進料端移到出料端,解決了生石灰在消化螺旋出料端加水導致配料秤出料口粘料乃至堵死的難題。加水方向為中下部,便于集中打水,有利于生石灰消化。

7) 對生石灰消化器進行改造。將生石灰消化器的電機由四級變速改造為六級變速,不僅可以延長生石灰在消化螺旋內的消化時間,也有利于混合料的充分混勻。

8) 在主控室增加一混加水量數字顯示。根據生石灰消化程度與水分量的關系,可以在主控室及時判斷出生石灰的量和質量變化情況,以便及時采取措施。

9) 根據一混水分值與二混水分值的差別判斷生石灰質量的變化。在混合料結構不變及一混充分加水潤濕的情況下,通過水分值的差別,可以及時發現生石灰質量的變化。

10) 及時調整返礦加入量。由于返礦的堿度與燒結混合料的堿度不同,因此在返礦配加量波動時,燒結礦堿度也會隨之變化。通過多次的工業試驗,掌握了返礦量波動時調整配比的方法。

2. 3 加強電子秤管理,規范取樣制度

采用新型電子秤。新型電子秤操作較簡單,發生故障后容易被發現,也便于處理。使用新型電子秤后其故障率明顯下降( 見表 6) 。規范取樣制度,在取樣現場安裝監控裝置,確保所取樣品具有代表性。

2. 4 推行燒結礦堿度預判制度

l) 根據燒結機點火強度的變化來判斷燒結礦堿度的波動。在燒結機機頭觀察表層燒結礦狀況,據此判斷其液相的多少和礦相特征,結合煤分配比和水分值的大小,就可以綜合判斷燒結礦堿度的波動。

2) 在其他生產參數正常的情況下,根據返礦流量和燒結礦強度的高低,判斷燒結礦的堿度波動,并及時采取調整措施。

3) 根據煙道負壓升高或降低來判斷燒結礦堿度的波動。

4) 在成品皮帶上觀察燒結礦顏色,并據此辨別燒結礦實物質量的好壞,從而綜合判斷燒結礦堿度的變化。

5) 根據燒結礦化學成分分析結果來核實并調整燒結礦堿度的變化。

6) 通過混料系統膠帶機膠帶及托輥粘料情況,判斷燒結生產的變化尤其是燒結礦堿度的變化。

7) 精準控制燒結礦中 CaO 與 SiO2 含量。燒結生產時各方面條件都有可能發生變化,為了達到要求的燒結礦堿度,要不斷調整原料配比。我們經過反復驗算與調整,最終找出了最佳的 CaO 含量與SiO2 含量控制范圍。

8) 實行“干基”配料,減少因原料水分波動而引起的實際配料比不準確的現象。

9) 保證配料的準確性。通過實現配料自動化,配料誤差大大下降,為了杜絕因電子秤計量不準而導致的配料偏差問題,制訂了嚴格的電子秤管理制度,確保各種原料精準下料。

10) 嚴格控制各崗位操作,加強不同崗位間的信息聯系與工序協調。

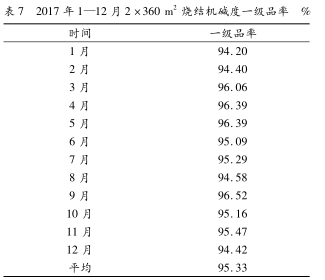

采取以上措施后,燒結礦一級品率明顯上升,2017 年平均達到 95. 33% ( 2017 年 1—12 月 2 ×360 m2 燒結機堿度一級品率見表 7) ,同時固體燃耗也下降了 0. 32 kg/t。

3 結語

生產實踐表明,提高并穩定燒結礦堿度一級品率需要持續做好以下工作:

1) 把好原燃料進場質量關,確保質量滿足生產工藝要求;

2) 加強電子秤的管理,使其精準計量;

3) 制訂科學的取樣制度并嚴格監督執行;

4) 制訂產品質量目標管理和調整制度以及各工

序工藝目標控制制度,實現工作制度化和標準化。

[ 參 考 文 獻]

[1] 賀友多. 煉鐵學[M]. 北京: 冶金工業出版社,2000.

[2] 周取定,孔令壇. 鐵礦石造塊理論及工藝[M]. 北京: 冶金工業出版社,1989: 5.

[3] 傅菊英. 燒結球團學[M]. 長沙: 中南工業大學出版社,1996.

[4] 馮燕波,楊雙平,石自新. 翼鋼原燃料成分變化對高爐冶煉的影響[J]. 鋼鐵,2008,20( 7) : 60 -63.

[5] 楊英輝,石 靜,韓玉祥. 提高熔劑質量穩定燒結礦堿度的探討[J]. 河北冶金,2000,( 2) : 33 -35.