顧興鈞,蔣建波,肖 琪

(陜鋼集團漢鋼公司,陜西 勉縣 724200)

摘 要 :針對漢鋼公司燒結礦質量存在的問題,對燒結機進行了漏風治理,提高燒結機臺車擋板,更換新式點火爐和寬皮帶布料等改造。通過對燒結工藝的優化和控制參數范圍的調整,加強原燃料的控制、提高混合料溫度、加強水碳的控制、提高燒結料層,燒結礦質量指標較之前有了較大提升。

關鍵詞 :燒結礦 ;質量 ;生產實踐

陜鋼集團漢中鋼鐵有限責任公司(以下簡稱漢鋼)現有兩臺265m2的燒結機,供應本廠的兩座高爐(為別為1080m3和2280m3)生產。隨著高爐生產強度的增大,高爐對于入爐原料的需求也越來越高,漢鋼公司圍繞燒結礦的質量的提升開展了大量的工作,燒結礦產量和質量得到了大幅度提升,為高爐的高產穩產創造了良好的條件。

1 燒結設備的改造

1.1 燒結機漏風治理

燒結機目前已經運行7年,設備長期運行漏風問題嚴重,漏風率高達60%,通過將燒結機煙道、大煙道補漏或更換短節、閘閥、法蘭等部位,2018年年底,將兩臺燒結機整體密封。截止目前,燒結機利用日常檢修和大修共處理了673項,經過持續治理漏風,燒結機本體漏風率由60%降至40%。

1.2 燒結機臺車擋板提高

燒結厚料層操作是降低能耗、提高燒結礦成品率的主要措施,為適應燒結新工藝的要求,在燒結機系統漏風治理后,具備了提高料層厚度需要的風量和負壓的條件,燒結機于18年大修時將燒結機擋板提高改造,擋板高度由800mm提高至1000mm,為燒結厚料層提供了基礎。

1.3 聯合布料器的改造

燒結機最初采用圓輥布料器,布料的均勻性容易受礦槽中料面的高度和形狀的影響,且圓輥部分合頁門邊緣變形嚴重,導致臺車邊緣布料效果很差。2018年將燒結機圓輥布料器換為寬皮帶布料器,將七輥更換為九輥,同時增設松料器,改善料層透氣性,在點火爐膛前平料壓料器,改善料層鋪料狀態和邊緣布料效果,使料層粒度分布更加合理。

1.4 新式點火爐的更換

2#燒結機點火爐更換為空氣預熱一體式節能型燒結點火爐,自帶空氣預熱裝置,實現預熱后點火空氣溫度≥80℃,可以有效的降低煤氣消耗。

漢鋼目前使用高爐煤氣和高爐煤氣的混合煤氣進行生產,采用微負壓點火控制技術,確保料面的點火效果。新式點火爐使用后較之前點火溫度高100℃,溫度可達到1100℃。每月煤氣總量消耗可降低18萬Nm 3 ,每年可降低成本20萬元。

2 提高燒結礦質量實踐

2.1 強化原燃料的控制

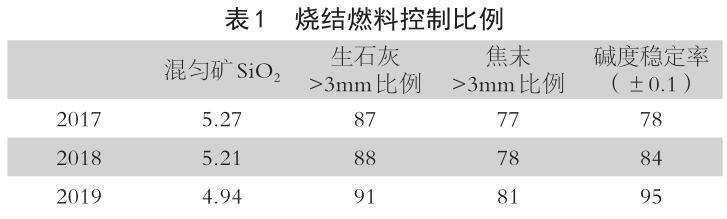

目前燒結配加的固體燃料是焦末和無煙煤,需要對二者的粒度進行嚴格控制,確保在燒結過程中固體燃料的充分燃燒,實現燒結質量的提升。嚴格控制燒結固體燃料的質量,確保燃料粒度滿足生產要求,破碎后的固體燃料粒度要求>5mm比例<5%。<3mm比例>78%,采取降低破碎流量、平鋪、薄鋪以及積極維護對輥及四輥等手段。通過強化原燃料的控制,使燃料在料層中合理分布。

2.2 預熱混合料提高料溫

通過將混合料預熱,使燒結混合料層的溫度超過露點溫度,可以有效的減輕或消除混合料層由于過濕帶來的不良影響,改善料層透氣性,提高燒結礦的質量和產量[1]。最初在混合料中添加的是涼水,后改為添加熱水,熱水溫度保證在85℃以上。漢鋼不僅在二混通入蒸汽,在礦槽底部也通入蒸汽,初期蒸汽壓力不夠穩定,反而導致礦槽有粘料現象,后面蒸汽壓力得到保證,穩定在3.0kpa,料溫得到了明顯的提升,臺車料溫由原來的53℃提高到75℃。

2.3 加強水碳控制

燒結混合料要保持適宜的水分,適宜的水分含量是保證造球、改善料層透氣性的重要條件,同時水分還可以傳遞熱量與氧量。

目前漢鋼水分控制7%~8%,影響水分控制的主要原因有兩點 :一是燒結廠采用圓盤給料機加電子皮帶秤的方式下料,下料時波動較大,導致水分難以控制。要求嚴禁單倉下料,堅持多倉下料,實時監測配料秤下料量的穩定性,定期對電子皮帶秤進行校準。二是除塵灰開始是在二配添加,但是除塵灰粒度細小,造球性能不佳,下料量很不穩定,2019年公司決定將除塵灰改為在一次料場混勻配加。加強臺車崗位操作,合理控制焦煤比例,根據燃料的固定碳含量不同時對燃料配比做適當調整,具體調整情況以機尾斷面情況為主。

2.4 厚料層燒結

厚料層燒結可以降低燃料消耗,降低FeO含量,改善燒結礦還原性,提高轉鼓強度,提高燒結礦的成品率。漢鋼公司最初料層厚度為790mm,于19年2月份將2號燒結機料層厚度提高至900mm,直至5月份將料層厚度穩定在980mm。燒結礦返礦率由28.1%降至22.3%,固體燃料消耗由57.3kg/t降至51.3kg/t。

厚料層燒結的關鍵是解決料層的透氣性的問題,為改善料層透氣性,主要采取了以下措施:一是強化制粒,嚴格控制混勻礦水分,盡可能將水分控制在下限。二是加強對生石灰質量的監控,要求<3mm的粒度不少于90%,不得有>5mm的大塊,CaO含量不少于80%。三是提高混合料料溫,降低消除過濕帶的影響。四是對料面進行蒸汽噴吹。

3 燒結礦產量與質量前后對比

截止2019年5月份,燒結礦產量較之前略有提升,但由于返礦率的下降,燒結礦入爐率較之前提升約6%。燒結礦質量較之前均有了明顯提升,與2018年相比,低溫還原粉化指數提升約9%,較轉鼓強度平均提高4.41%,粒級組成16mm以上比例提高4.5%,返礦率下降6%。

4 結論

通過對燒結設備的改造和燒結工藝的優化,燒結礦質量較之前有了很大的提升,但在某些方面還是與國內先進水平有一定差距。

①定期檢修設備,降低燒結漏風率是穩定生產的基礎條件。②優化配礦結構,控制燒結礦SiO 2含量,確保燒結礦堿度穩定。③保證通入礦槽蒸汽壓力的穩定(不能低于3kpa),從而保證混合料的溫度不低于70℃。④堅持班中機尾半小時一觀察,及時調整燃料配比。⑤實行厚料層燒結,堅持“定料層,低機速,變料層”的操作方針。