黃澤文,朱家兵,韋正強,李南保

( 廣西柳州鋼鐵集團有限公司 煉鐵總廠,廣西 柳州 545004)

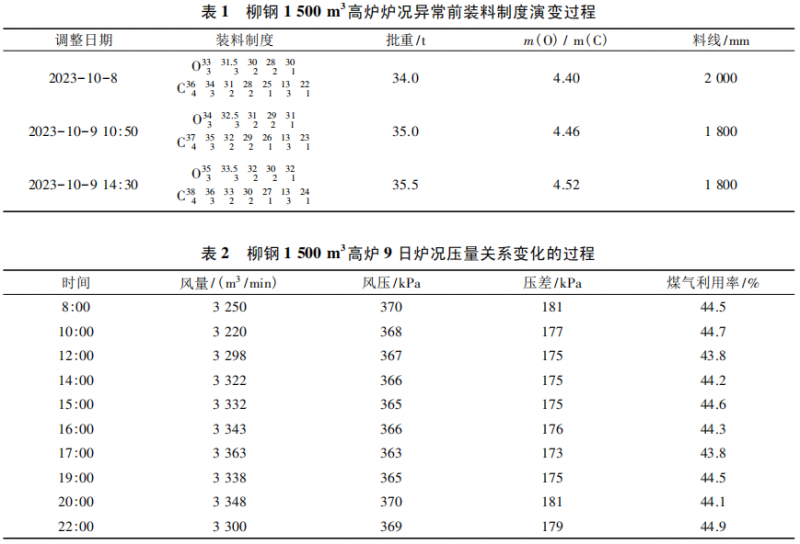

摘 要: 總結了柳鋼 1 500 m3 高爐在 2023 年 10 月 9 日對高爐強化冶煉的過程中爐況發(fā)生惡性懸料事故,10 日爐況出現(xiàn)了 1 次管道和 5 次懸料,懸料坐料料線最深達 12.3 m,高爐不接受風量,氣流不通透氣,爐況恢復困難。通過采用集中加焦 ,縮小礦焦裝料制度的角度及擴大礦焦角度負差值,以發(fā)展邊緣氣流為主,疏通高爐氣流等措施順利恢復爐況,在恢復爐況過程中保持充足的爐溫,縮短了高爐的恢復時間,將損失降低到了最低水平。

關鍵詞: 高爐; 惡性懸料; 集中加焦; 邊緣氣流; 爐況恢復

0 引言

柳鋼 1 500 m3 高爐設有 2 個鐵口,高爐本體采用三段銅冷卻壁和爐身鑄鐵冷卻壁結合的薄壁爐襯技術,冷卻系統(tǒng)采用軟水密閉循環(huán)冷卻,風口中、小套采用開路凈環(huán)水系統(tǒng)[1]。柳鋼公司積極響應國家鋼鐵工業(yè)低碳發(fā)展,在 2021 年 8 月安排爐役后期且設備落后的 1 500 m3 高爐進行節(jié)能降碳環(huán)保技術升級改造,更換冷卻壁和爐缸炭磚,2022 年 3 月開爐投產(chǎn)。高爐投產(chǎn)后由于受到外部大環(huán)境的影響,大宗原料成本壓力大,柳鋼經(jīng)營效益被壓縮,采購原燃料質(zhì)量不穩(wěn)定,造成高爐操作爐型變化大,爐墻易粘結,經(jīng)過若干次調(diào)整操作制度,高爐爐況逐步穩(wěn)定順行,高爐消耗下降。2023 年 9 月焦化干熄焦系統(tǒng)檢修 60 d,大量配用水焦,最高時配用比例達55%,水焦強度低且質(zhì)量不穩(wěn)定,燃料消耗大幅升高,高爐氣流每況愈下不穩(wěn)定,邊緣局部氣流旺盛,爐墻粘結現(xiàn)象多,操作爐型大變化,風壓偏高,爐況順行指數(shù)下降。10 月 9 日白班對裝料制度進行調(diào)整優(yōu)化,10 日出現(xiàn)了 1 次管道和 5 次懸料,坐料料線最深達12.3 m。對此次典型的惡性懸料異常爐況處理進行研究,闡述高爐處理的過程,并吸取教訓和總結經(jīng)驗。

1 爐況失常過程

2023 年 9 月焦化干熄焦系統(tǒng)檢修,大量配用水焦且時間長,影響風壓偏高且不穩(wěn)定,下料偏尺大。對上部裝料制度進行調(diào)整優(yōu)化,縮小布料角度適當放開邊緣氣流,但隨著時間延長,邊緣氣流不均勻,局部氣流過盛,造成東面邊緣爐墻上存在有粘結物,中心氣流偏弱,9 月 30 日調(diào)整料線由 1 600 mm 下降 2 000 mm,高爐爐況只能維持基本順行,經(jīng)濟指標差,噸鐵成本高。于是在 10 月 9 日白班對裝料制度進行優(yōu)化,逐步增大礦、焦角度( 見表 1) ,增大角度后中心氣流有增強,風壓下降,風量增大,爐況穩(wěn)定,中班中期風壓上行( 見表 2) 。

10 日 2: 00 時夜班風壓上升多,連續(xù)出現(xiàn)管道, 大幅度減風,東面爐墻粘結物掉下,爐溫下行多,焦炭負荷下調(diào)至 3.8 t /t,礦批退至 30 t,集中附加 2 批凈焦。爐況恢復過程順利,隨著爐溫逐步上升,風量同步分段恢復到正常水平,4: 40 時礦批加至 35 t,焦炭負荷加至 4.05 t /t。4: 50 時風壓升高,5: 10 時出現(xiàn)懸料,減風塌料,料線深 5. 1 m,焦炭負荷退至3.8 t /t,礦批退至 30,附加 1 批凈焦,后續(xù)每隔 10 批正常料附加 1 批凈焦,一直循環(huán)加凈焦,維持風量2 300 m3 /min,7: 30 時料線恢復到深度 2.0 m,7: 45時凈焦反應、亂料到爐身下部及 使用高風溫( 1 200 ℃ ) ,高爐再次懸料,放風坐料,料線 深度5.4 m,坐料后高爐不透氣,風壓異常偏高,恢復困難,惡性懸料異常爐況事故就此形成。

2 惡性懸料異常爐況恢復處理過程

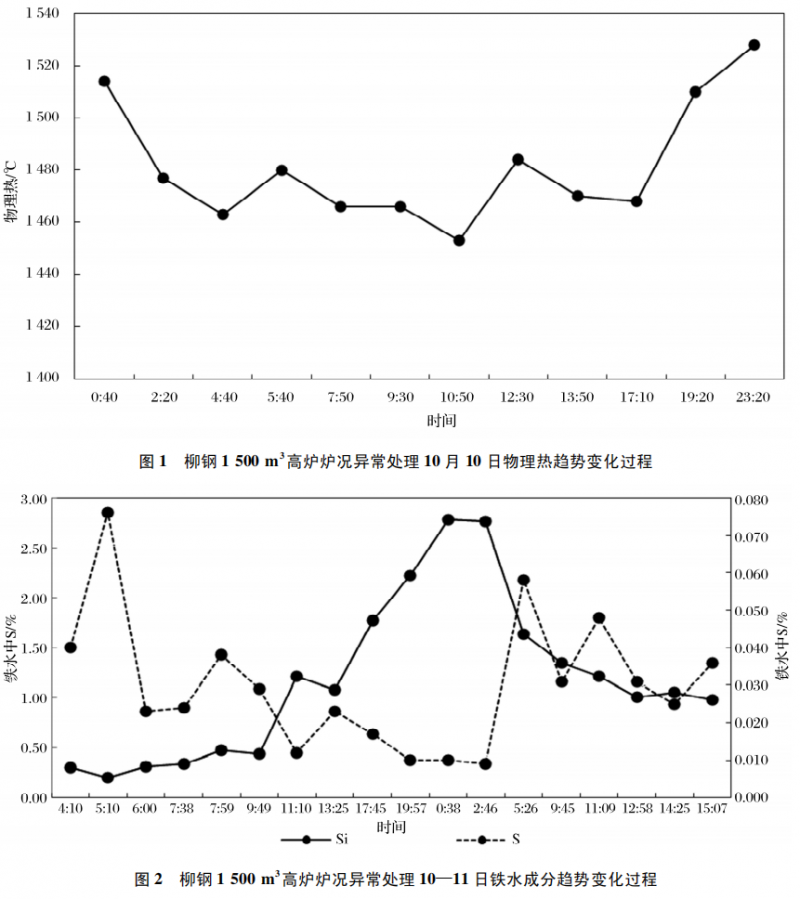

2023 年 10 月 10 日 5: 10 時出現(xiàn)第一次懸料,減風塌料,高爐恢復順利,到 7: 50 時再次懸料,放風坐料,坐完料后高爐不透氣,壓差異常偏高,強行加大風量吹透氣,取得效果不理想,在恢復過程中再次出現(xiàn) 3 次懸料,料線最深達 12.3 m。10 日管出現(xiàn)道 1 次和 5 次懸料,爐況處理及恢復耗時 24 h,共加凈焦543 t。在處理異常懸料爐況時,集中加凈焦充足,爐缸熱量足,物理熱好,鐵流動性得到改善渣( 如圖1 和圖 2 所示) ,并縮小礦批和小角度恢復,爐況恢復比較順利。

2.1 恢復過程壓量關系控制與處理

2023 年 10 月 10 日 05: 10 時出現(xiàn)懸料,減風塌料,料線深 4. 5 m,高爐恢復順利。07: 30 時風量2 680 m3 /min、風壓 293 kPa、壓差 142 kPa、料線深2 m。7: 50 時風壓突然升高,料線不動,形成第 2 次懸料,8: 08 時放風坐料,料線深 5.4 m,坐完料后回風量至2 600 m3 /min,風壓 366 kPa,壓差 206 kPa,高爐不透氣,風壓、壓差異常高,爐內(nèi)料線不動,采用退頂壓方法把頂壓退至 130 kPa,爐內(nèi)塌料,風壓下降至 301 kPa,壓差144 kPa,但依然高爐不透氣,壓差高,9: 37 時料線深4 m,風壓繼續(xù)升高,料線無走動,再次退頂壓至30 kPa,爐內(nèi)未塌料,加回風量,強行把 風 量 加 至2 960 m3 /min,風 壓 338 kPa,壓 差306 kPa,壓差過高,爐內(nèi)爐料不動,為再次坐料準備,繼續(xù)上料至料線 3 m。

10: 30 時第 3 次放風坐料,料線深 8.3 m,坐完料后透氣性差,風量恢復至 2 660 m3 /min,風壓326 kPa,壓差 176 kPa,爐內(nèi)料線不動。11: 22 時風量減至 2 250 m3 /min、風壓 301 kPa、壓差 205 kPa。

12: 00 時再次嘗試強行加風,風量加至2 660 m3 /min,風壓 353 kPa、壓差 255 kPa,高爐不透氣,料線一直不動,繼續(xù)上料至料線 3 m 再次坐料。

13: 40 時第 4 次放風坐料,料線深達 12.3 m,逐步回風量至 1 200 m3 /min、風壓 150 kPa、壓差 74 kPa。

14: 40 時風量加至 1 560 m3 /min、風壓 157 kPa、壓差81 kPa,料線深10 m。15: 20 時風量加至1 850 m3 /min、風壓 202 kPa、壓差 111 kPa,料線深 8.1 m。16: 10 時風量加至 2 710 m3 /min、風壓 298 kPa、壓差 216 kPa,

料線深 6.6 m,高爐透氣變差,16: 48 時風壓上升至398 kPa、壓差 318 kPa,立即減風至 670 m3 /min,風壓 356 kPa,壓差 327 kPa,高爐憋風。

17: 10 時第 5 次放風坐料,料線深 9.6 m,坐完料后緩慢回風,風量控制在 1 700 m3 /min,風壓194 kPa,壓差 144 kPa,手動控制下料,當頂溫>400 ℃時放料,控制好風量和壓差關系下料,19: 00 時高爐透氣,風壓下降 140 kPa,壓差 91 kPa。21: 50 時開始加風到1 930 m3 /min,風壓 157 kPa,壓差 95 kPa,料線4.3 m。

23: 30 時線料深 2.6 m,風量加至 2 000 m3 /min,風壓 180 kPa,壓差 102 kPa。

11 日 00: 00 時風量加至 2 040 m3 /min,風壓196 kPa、壓差 113 kPa、料線深 2.0 m。后續(xù)加風量根據(jù)壓量關系加風量,4: 00 時風量加至 2 350 m3 /min,風壓 228 kPa,壓差118 kPa,6: 30 時加至2 730 m3 /min,風壓 251 kPa,壓差128 kPa,8: 00 時加至3 260 m3 /min, 風壓 293 kPa,壓差 141 kPa,風量逐步恢復正常,如圖 3 所示。

2.2 恢復過程裝料制度調(diào)整及加焦炭方式

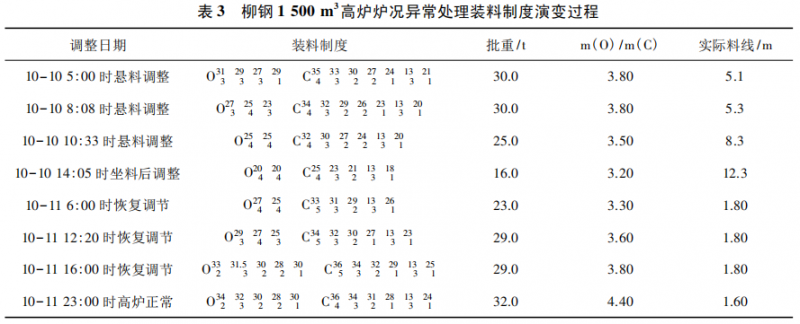

此次惡性懸料異常爐況處理的中心思路是以疏松發(fā)展邊緣氣流為主[2],保證有一道氣流打開,使高爐透氣,并縮小礦批和退足夠的負荷[3,4],利于高爐恢復( 見表 3) 。集中加凈焦和循環(huán)焦,目的在于保證足夠的焦量來改善高爐的透氣性,又能確保了有足夠的爐溫改善渣鐵流動性,為恢復高爐創(chuàng)造了有力的保障,此次惡性懸料異常爐況處理共加凈焦543.7 t,加凈焦模式如下:

10 日管道爐溫偏低,5: 00 時懸料坐料,集中附加 4 批凈焦,并循環(huán)加焦每隔 10 批料加 1 批凈焦。

08: 08 時第 2 次懸料坐料,料線深 5.4 m,集中附加 2 批凈焦,并循環(huán)加焦每隔 5 批料加 1 批凈焦。

10: 33 時第 3 次懸料坐料,料線深 8.3 m,集中附加 4 批凈焦,并循環(huán)加焦每隔 5 批料加 2 批凈焦。

12: 00 時風壓偏高,料線偏深,集中附加 4 批凈焦改善透氣性,并循環(huán)加焦每隔 5 批料加 2 批凈焦,下降燒結比 2%,調(diào)節(jié)降低爐渣堿度,改善渣鐵流動性。

13: 40 時第 4 次懸料坐料,料線深 12.3 m,集中附加 8 批凈焦,下降燒結比 2%,調(diào)節(jié)爐渣堿度。上5 批正常料后視高爐不透氣,料線深再次集中附加 6批凈焦,并循環(huán)加焦每隔 5 批料加 2 批凈焦。

17: 10 時第 5 次懸料坐料,料線深 9.6 m,集中附加 6 批凈焦,并循環(huán)加焦每隔 5 批料加 2 批凈焦,19: 00 時高爐透氣,爐況逐步恢復。22: 00 時循環(huán)加焦改成每隔 5 批料加 1 批凈焦,下降 2%的燒結比調(diào)節(jié)爐渣堿度。11 日 4: 00 時夜班循環(huán)加焦改每隔 7批料加 1 批凈焦。12 日 00: 00 時加錳礦 500 批/kg 洗爐,12: 00 取消循環(huán)加焦,高爐恢復正常。

3 爐況恢復的教訓

高爐在一天內(nèi)共有 5 次懸料屬于惡性懸料事故,爐況處理及恢復耗時 24 h。坐料后高爐不透氣,壓差異常高,恢復困難,料線最深達 12.3 m。在前期懸料處理過程中處理不得當,后期處理恢復時嚴格控制好壓差和頂溫操作,逐步恢復爐況,同時裝料制度和礦批調(diào)整合理、及時,集中加焦增熱量足,給后期爐況恢復縮短時間,風量恢復到正常水平耗時10 h,對本次事故進行總結如下:

⑴10 月 9 日在邊緣氣流局部過盛時,對裝料制度壓邊優(yōu)化調(diào)整過快,制度優(yōu)化壓邊后料線未做出相應的調(diào)整,夜班操作上未控制好壓量關系導致連續(xù)出現(xiàn)管道,是此次異常爐況事故的誘因。

⑵第 2 次懸料恢復過程中,在高爐透氣性差和壓差偏高時強行快速加回風量,造成第 3 次懸料的形成,加劇爐況惡化。

⑶本次惡性懸料異常爐況恢復時,不管料線有多深,高爐總不透氣,風壓異常偏高,但未按控風壓和壓差操作,強行加大風量來達到吹透高爐,可效果不佳,造成了第 4、5 次懸料的形成,爐況繼續(xù)惡化,增加后續(xù)爐況恢復的困難。

4 結語

⑴每次懸料坐料后首先要看風壓、壓差及料柱透氣性情況,在控制以較低的風壓和合理的壓差平穩(wěn)回風,切記勿急躁回風快,同時避免嘗試強行加大風量的操作思路[5]。此次事故已證明高爐不受風時強行加風操作只會繼續(xù)惡化高爐爐況。

⑵此次事故因長時間的慢風和小角度放料,造成中心死料柱透氣性大幅度降低。強制開中心、加風量,導致中心氣流不通,邊緣氣流被壓制,煤氣通路受阻,只會再次加劇高爐的惡化。只有先打開邊緣,保持足夠的邊緣氣流通道,才能為恢復爐況創(chuàng)造條件[6,7]。當風量加大,動能和風速提高后才能逐步引導中心氣流。實踐證明在爐況恢復期,發(fā)展中心氣流不可取。

⑶在此次惡性懸料異常恢復過程中,用發(fā)展邊緣的裝料制度和快速退有足夠的負荷,集中加凈焦4~6 批,并附加循環(huán)焦,既能改善高爐透氣性又能確保有足夠的爐溫是可取[8]。本次處理爐況過程一直未出現(xiàn)爐溫偏低的情況,爐前鐵口工作正常,能及時排凈渣鐵,為高爐恢復創(chuàng)造了有利的條件。

⑷在恢復爐況中,當?shù)V焦、角度還未恢復到接近正常水平時,兩個料尺又存在偏析,可適當附加焦炭往邊緣布料,有利于消除偏尺問題又能改善邊緣氣流,為高爐快速恢復爐況提供有力的保障。

⑸在本次爐況恢復過程中,及時爐料結構,燒結礦比下調(diào) 6%,爐渣堿度由 1.19 倍下調(diào) 1.13 倍,改善渣鐵流動性,為爐況恢復創(chuàng)造有利的條件。同時,因慢風時間長,配用錳礦 500 kg /批,改善爐缸活躍性。

參考文獻:

[1] 黃澤文,黃樹生,許勇新,等.柳鋼 6 號高爐爐役后期冷卻壁漏水處理技術[J].甘肅冶金,2022( 04) : 32-35.

[2] 張 旭.宣鋼 2 號高爐爐況失常的處理[J].四川冶金,2018,40( 04) : 42-44.

[3] 楊智兆.貴鋼 1 080 m3 高爐頑固性懸料處理[C]/ / 2014 年全國中小高爐煉鐵學術年會.

[4] 李衛(wèi)星.新鋼 6 號高爐頑固懸料的處理[J].山西冶金,2014,37( 04) : 82-83.

[5] 姜 濤.榆鋼 2 號高爐頑固性懸料的分析和處理[J].甘肅冶金,2012( 04) : 16-18.

[6] 齊英鳳,谷 松,郭 利.邢鋼 6#高爐異常爐況恢復[C]/ /全國高爐煉鐵學術年會,2017.

[7] 張豐紅.酒鋼 5 號高爐懸料的處理與分析[J].中國新技術新產(chǎn)品,2016( 12) : 67-68.

[8] 徐振庭,郭 超,楊和琪,等.興澄 3200 m3 高爐爐況連續(xù)失常分析[C]/ /全國高爐煉鐵學術年會,2017.