胡慕凱

( 江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

摘 要: 研究了高爐富氧大噴煤操作工藝,探討了不同富氧率下的關鍵參數變化以及它們對高爐性能的影響。研究表明: 富氧率的調整與控制策略對高爐操作具有重要意義。隨著富氧率的增加,煤粉噴射效率提高,爐膛溫度分布變寬,CO 和 H2氣體濃度上升,爐渣中 SiO2含量下降而 Al2O3 略微上升,這些變化影響了還原反應效率、熱流動性和爐渣特性,為高爐操作提供了改進和優化的方向。

關鍵詞: 高爐; 富氧大噴煤; 煤粉噴射效率; 還原反應效率; 熱流動性

0 引言

高爐富氧大噴煤操作作為現代冶金工業中的關鍵工藝備受關注。通過調整富氧率以及有效控制策略,高爐運行的性能和效率得以顯著改善。通過研究高爐富氧大噴煤操作工藝,關注不同富氧率對其性能的影響,并關注煤粉噴射效率、爐膛溫度分布、CO和 H2氣體濃度以及爐渣中 SiO2和 Al2O3 含量等關鍵參數的變化,通過數據分析和實驗結果,確定這些參數如何影響高爐操作的穩定性和產量,為高爐富氧大噴煤操作工藝的優化和改進提供技術基礎。

1 工藝概述

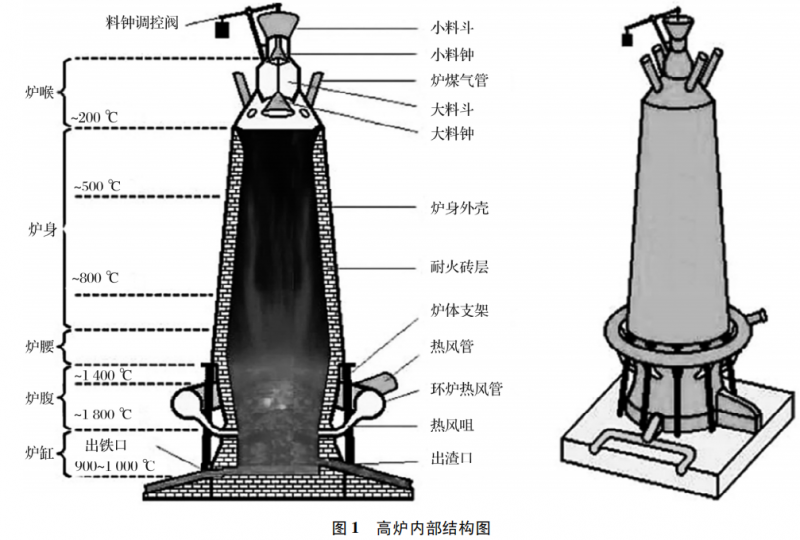

高爐富氧大噴煤操作工藝代表了一項關鍵的冶金技術,其核心目標是通過優化富氧率的搭配,以提高高爐的燃燒效率和鐵礦石的還原性能。該工藝結合了高爐煉鐵和燃燒工程學的原理,旨在實現更高的生產效率、降低燃料消耗和減少環境排放。具體而言,富氧大噴煤操作涉及將富氧氣體與精細磨碎的煤粉混合并噴射到高爐燃燒室內,與高爐料層中的鐵礦石發生反應,產生可還原的 CO 和 H2氣體,從而促進鐵的還原反應。富氧率的優化是整個工藝的核心[1],在適當的范圍內調整富氧率,可實現多重目標,包括提高高爐出鐵的產量和質量、降低燃料消耗、減少 CO2排放等。實現這些目標需要了解富氧率與高爐性能之間的復雜關系,考慮到爐內的煤粉噴射效率、燃燒穩定性、爐渣性質以及冷卻水溫度等因素。在高爐富氧大噴煤操作中,技術性要求極高。操作員需要熟練掌握煤粉噴射裝置的調整和控制,以確保穩定的操作和富氧率的及時調整。此外,高爐的實際操作需要監控和調整多個參數,以保證最佳的性能。這些參數包括富氧氣體的流量、噴射速度、煤粉粒度、氣體分布、溫度和壓力等。高爐內部結構如圖 1 所示。

2 富氧大噴煤操作與富氧率的搭配

理解富氧率與煤粉噴射效率的關系至關重要。富氧率的增加通常會提高煤粉噴射效率,但過高的富氧率可能導致過多的富氧氣體流過煤粉,降低了CO和 H2的產生,從而降低還原反應效率。因此,須精確調整富氧率,以確保充分的混合和反應。燃燒穩定性對于高爐操作至關重要,不僅關系到產生的氣體溫度和濃度分布,還關系到爐膛內的溫度分布和爐壁的耐火材料磨損。通過適當的富氧率調整,可以維持燃燒的穩定性,減少氣體分布不均勻所帶來的問題[2]。另一個關鍵因素是富氧率與爐渣性質的關系。富氧率的變化會影響爐渣的粘度、流動性和化學成分,這直接影響了高爐操作的穩定性和鐵礦石的還原性能。因此,必須進行細致的爐渣分析,以確定最佳的富氧率范圍,以提高高爐性能。最終,富氧率的選擇還應考慮冷卻水溫度的影響,以防止爐膛內的高溫區域過熱,造成爐壁材料的磨損和損壞。在實際操作中,操作員需要精確監控和調整富氧率,以充分利用高爐富氧大噴煤工藝的潛力。這要求技術性高超的操作和全面的數據采集與分析,以確保在不同操作條件下達到最佳的富氧率搭配,以實現高爐的高效穩定運行。

3 操作實踐研究

3.1 實驗設計和方法

為了研究高爐富氧大噴煤操作工藝以及富氧率的搭配對高爐性能的影響,采用了嚴謹的實驗設計和方法。實驗的目標是獲取詳實的數據,以驗證不同富氧率下的操作效果,并進一步優化高爐操作[3]。首先,建立一個實驗裝置,模擬高爐的燃燒室,包括合適的煤粉噴射裝置和富氧氣體供給系統。

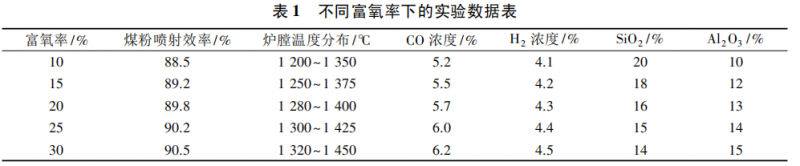

選擇多個富氧率水平,涵蓋一定范圍內的變化,以探究最佳的搭配。每個富氧率水平下,進行多次試驗以獲取穩定的數據,并排除隨機誤差。在實驗中,首先確定基準操作參數,如富氧氣體流量、煤粉粒度、氣體分布和溫度。然后,逐一調整富氧率,記錄關鍵數據,如煤粉噴射效率、爐膛內的溫度分布、產生的CO 和 H2氣體濃度以及爐渣的化學成分和流動性。這些數據是實驗的核心,用于后續的分析。為了確保實驗的可靠性,對煤粉和富氧氣體的流量進行了精確的校準,以避免任何測量誤差。同時,在實驗前后對實驗裝置進行了全面的校驗和清洗,以消除任何外部因素的干擾。實驗期間嚴格控制了環境參數,如溫度和濕度,以確保實驗條件的一致性。數據的采集和記錄是實驗的另一個關鍵部分。使用高精度的傳感器和數據采集系統,以獲取實驗過程中的各種參數。這些數據的詳實記錄使能夠在后續的數據分析中準確評估不同富氧率下的高爐性能。不同富氧率的相關氣體量見表 1。

3.2 數據采集與分析

觀察到煤粉噴射效率在不同富氧率下發生顯著的變化。由表 1 可知,隨著富氧率的增加,煤粉噴射效率逐漸提高,從 88.5%增加到 90.5%,直接反映了富氧率對煤粉與富氧氣體的混合效果。更高的富氧率有助于改善煤粉的噴射和分布,確保了更充分的混合,從而提高了燃燒效率。其次,爐膛內溫度分布數據揭示了不同富氧率下的熱流動情況。隨著富氧率的增加,爐膛內的溫度逐漸升高,同時溫度分布范圍也相應擴大,這可能表明更高的富氧率有助于改善爐膛內的熱流動性,但也需要更嚴格的溫度控制來避免溫度過高的區域。這對于高爐操作的穩定性和溫度分布的均勻性具有重要意義。CO 和 H2兩種氣體濃度數據提供了關于不同富氧率下反應動力學特性的信息。隨著富氧率的升高,CO 和 H2氣體濃度呈上升趨勢,這表明更高的富氧率導致更高的還原反應效率。這些氣體濃度的變化是反應動力學特性的重要指標,表明了不同富氧率下的反應速率和平衡。最后,爐渣數據提供了關于不同富氧率下爐渣特性的見解。隨著富氧率的增加,爐渣中 SiO2含量逐漸降低,而 Al2O3 含量略有上升。這可能是由于更高的富氧率改變了爐內氣氛,影響了鐵礦石的還原性能。這些數據有助于理解不同富氧率下的冶煉過程和爐渣特性,為高爐操作提供了重要信息。

3.3 富氧率的調整與控制策略

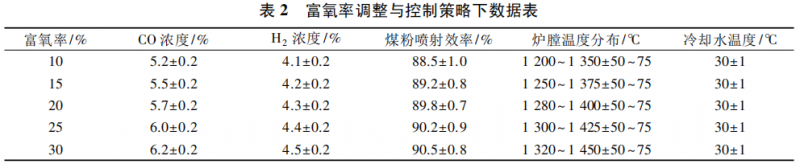

通過監測 CO 和 H2氣體濃度的變化,可以清晰地看到富氧率對還原反應的影響。觀察到在該實驗中,隨著富氧率的逐漸增加,CO 和 H2兩種氣體濃度也呈上升趨勢。例如,當富氧率從 10%增加到 30%時,CO 濃度從 5.2%增加到 6.2%,H2 濃度從 4.1%增加到 4.5%。這些數據顯示,高爐在更高的富氧率下實現了更高的還原反應效率。其次,通過實時監測煤粉噴射效率,可以了解煤粉與富氧氣體的混合質量[4]。數據表明,實驗中當煤粉噴射效率下降時,控制系統能夠迅速響應并調整富氧率,以提高混合效果。這保證了高爐操作的穩定性,并減少了混合不均勻性的風險。此外,通過監測爐膛內的溫度分布,可以驗證控制策略對于改善溫度均勻性的有效性。實驗數據表明,在該策略下,爐膛內的溫度分布范圍得到了控制,并與預期的溫度分布相符,這有助于保持高爐的燃燒穩定性和性能。最后,實時監測冷卻水溫度數據進一步證明了策略的有效性。觀察到,富氧率的調整使得冷卻水溫度能夠在適當的范圍內維持,避免了高溫區域的過熱,從而減少了對爐壁材料的損害。不同富氧率的溫度變化見表 2。

3.4 結果與討論

監測了 CO 和 H2兩種濃度,這些是直接與還原反應效率相關的參數。由表 2 可知,隨著富氧率的增加,CO、H2濃度呈上升趨勢。當富氧率從 10%增加到 30%時,CO 氣體濃度從 5.2%增加到6.2%,H2氣體濃度從 4.1%增加到4.5%。這表明富氧率的調整與控制策略能夠顯著提高還原反應的效率,增加了可還原氣體的產生,這對高爐操作的效果至關重要。通過實時監測煤粉噴射效率,能夠驗證煤粉與富氧氣體的混合質量。當煤粉噴射效率下降時,此控制系統能夠快速響應,通過調整富氧率來改善混合效果。這保證了高爐操作的穩定性,減少了混合不均勻性可能引發的問題,并提高了還原反應的效率。監測爐膛內的溫度分布數據進一步支持了的研究。實驗結果顯示,調整富氧率有助于改善爐膛內的熱流動性[5],減少了溫度分布的不均勻性,有助于維持高爐的燃燒穩定性和性能。通過實時監測冷卻水溫度,證實了控制策略對于維持適當的冷卻的有效性。確保了冷卻水溫度在適當的范圍內維持,避免了高溫區域的過熱,從而減少了對爐壁材料的損害。

4 結語

富氧率的調整與控制策略對高爐性能具有顯著的影響。不同富氧率下,煤粉噴射效率、爐膛溫度分布、CO 和 H2濃度以及爐渣特性均表現出明顯的變化。更高的富氧率有助于提高煤粉噴射效率,改善爐膛內的熱流動性,并增加了還原反應的效率,這對高爐操作的穩定性和性能提出了新的挑戰和機遇。數據分析顯示,煤粉噴射效率的提高直接與更高的富氧率相關,這證明了富氧率對于煤粉與富氧氣體的混合效果具有直接的影響,有助于確保更充分的混合,提高了燃燒效率。爐膛內溫度分布的變化表明,富氧率的增加會引發更高的爐膛溫度,同時也增加了溫度分布范圍,這為改善高爐操作的熱流動性提供了新的視角,但也需要更嚴格的溫度控制,以避免溫度過高的區域對爐壁材料造成損害。同時,CO、H2 濃度的變化反映了不同富氧率下的反應動力學特性。更高的富氧率導致更高的 CO、H2濃度,表明更高的還原反應效率。這為優化高爐操作提供了有力的依據,以提高鐵礦石的還原性能和產量。最后,爐渣中 SiO2和 Al2O3 含量的變化提示了不同富氧率下的爐渣特性的變化。更高的富氧率降低了SiO2含量,并略微提高了 Al2O3 含量,這可能與爐內氣氛的改變和鐵礦石的還原性能有關。這些發現有助于更好地理解高爐操作中爐渣的特性和演化。

綜上所述,研究為高爐富氧大噴煤操作工藝提供了深刻的見解,強調了富氧率的調整與控制策略對高爐性能的重要性。提出的數據和分析結果為高爐操作的優化和改進提供了實際可行的方案,并為未來的研究和工程應用提供了有力的依據。高爐富氧大噴煤操作工藝的進一步發展和提高將繼續受益于研究成果。

參考文獻:

[1] 高占鋒,廉樹杰,曾 玲.1080 m3 高爐提高富氧率的強化冶煉實踐[J].河北冶金,2023( 06) : 49-53.

[2] 謝師威,佘雪峰,劉燕軍,等.基于 Rist 操作線高爐加氫冶煉過程物料能量消耗分析[J]. 鋼鐵研究學報,2023,35 ( 04) : 385-393.

[3] 辛 淵.松汀鋼鐵 7 號高爐悶爐復產實踐[J].河北冶 金,2022( 12) : 41-44.

[4] 章 宏.降低梅鋼高爐噴煤系統氮氣消耗的生產實踐[J].江西冶金,2022,42( 04) : 63-67.

[5] 毛 佳.韶鋼 3 200 m3高爐開爐快速富氧噴煤實踐 [J].河北冶金,2022( 06) : 42-45.