劉占平 翟玉兵 于武 杜平偉 陳然

(河北新金鋼鐵有限公司燒結廠)

摘要:為了降低燒結礦成本,提高燒結礦的產量和質量,保證高爐順行,新金鋼鐵燒結廠圍繞著厚料層、低負壓點火方面對一臺燒結機在設備改造和新理念、新技術運用方面做了很多工作。通過對臺車欄板、熱風循環系統、主機風箱等設備改造和優化以及新技術的應用,為實現低負壓、厚料層燒結順行提供了支撐,并取得了較好的效果。

1 引言

隨著全球鐵礦石資源的逐漸劣化,以及國家環保政策的日益嚴苛,燒結工藝在整個冶金生產中耗能占比最大,且污染最為嚴重。隨著高爐工藝的不斷改進,現有燒結工藝的產量和質量已無法滿足高爐的需求,因此燒結廠對燒結機現有的工藝進一步深入研究,在現有燒結機主體不改動的情況下不斷應用新技術、新工藝,最終達到低負壓,厚料層燒結技術來實現燒結礦的高產、優質、低耗的目的。為此我們采取了多項設備改造措施和新技術的應用。本文將新金鋼鐵燒結機在設備改造和新技術應用方面做以介紹。

2 設備改造及新技術應用

1、臺車欄板加高

燒結臺車欄板直接影響到臺車布料厚度,使燒結生產遭遇瓶頸。主要體現在以下幾個方面:

1.1較薄的料層,燒結風量利用系數較低,噸耗燒結礦所需風量增加,后續工序負荷較大。

1.2較薄的料層,燒結機整體透氣性較好,容易燒壞篦條及臺車。

1.3降低燒結成品率的同時還影響燒結礦整體強度和粒度分布。

為此,燒結廠主機臺車欄板進行更換,新金燒結廠臺車供應商為甘肅酒鋼集團,臺車材質為QT450-10,臺車長,寬,高分別為3米、1米、0.8米,自2022年9月份開始燒結廠開始對臺車上部欄板進行圖紙改造,于2023年4月份利用環保限產機會進行改造更換,共計更換640塊,由原來的800mm加高至900mm,同時因臺車欄板加高帶來的其它改動也在此次檢修中完成,比如燒結點火器、點火器上方煤氣、助燃管道及煤氣預熱器等相關部位。

改造至今,臺車運轉無卡阻,改造后欄板無崩裂,改造效果良好。厚料層燒結有利于增強料層蓄熱,降低燒結固體燃耗,降低燒結機機速,延長點火時間,降低點火煤氣燃耗。通過燒結機欄板提升改造項目的實施,促進了燒結生產的提質增產。

2、煙氣循環改造及微負壓點火改造

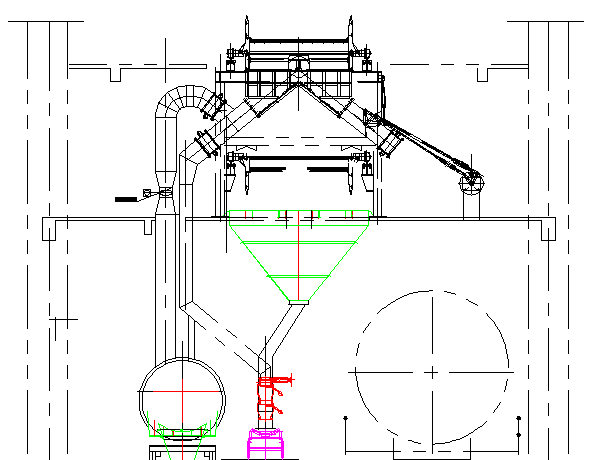

燒結機煙氣循環的原理是將部分風箱支管的熱廢氣或大煙道總管上一部分熱廢氣循環到燒結機臺車上部密封罩中,在主抽風機的作用下,循環廢氣重新參與燒結,利用燒結過程的高溫將熱廢氣中大部分的氮氧化物、二噁英等有害氣體熱解掉,并使煙氣中的SO2富集,降低脫硫煙氣處理量及成本,同時吸收利用煙氣中的CO、CH化合物二次燃燒,降低燒結能耗,由于燒結機臺車欄板進行加高,燒結臺車料層加厚,透氣性相對變差,原有25萬風量的煙氣循環無法支撐燒結厚料層操作,煙氣中有害氣體增加,增加了后續除塵,脫硫脫硝工序負荷。為此,對現有煙氣循環進行加大改造,增加一臺40萬風量高壓風機進行替代,同時為了滿足厚料層生產需要,在檢修期間對燒結機尾新增兩個風箱,機頭新增兩個風箱,其目的增加了燒結有效抽風面積,延長燒結時間,從而提高燒結礦的產質量。其次對點火器下方六個風箱(主抽煙道三個,煙氣循環煙道三個)及煙氣循環機尾兩個風箱進行料風分離改造,旨在實現燒結微負壓點火,其目的是增加料層透氣性,減少點火器煤氣消耗量,同時減少物料對煙道的沖刷和積攢,減少煙道負荷,降低漏風率。(如下圖所示)

3 取得的效果

通過對燒結機臺車欄板加高、煙氣循環加大及料風分離系統改造,使得料層厚度達到900mm,降低后續工序負荷,實現微負壓點火,燒結礦各項指標穩步提升,取得了較好的效果,各項指標見下表。

|

新金鋼鐵集團燒結廠改造前后工藝指標變化 |

||||||

|

項目 |

固體燃耗/(Kg/t) |

煤氣/(m³/t) |

轉股強度/% |

亞鐵含量/% |

5-10粒度/% |

日CO平均數 Mg/m³ |

|

改造前 |

46 |

64.65 |

75.67 |

8.35 |

25.64 |

4374.86 |

|

改造后 |

44.5 |

61.89 |

76.13 |

8.81 |

24.71 |

3980.26 |

4 結語

厚料層燒結有利于增強料層蓄熱、降低燒結固體燃耗及機速,延長點火時間,降低點火煤氣燃耗。通過燒結機欄板提升改造項目的實施,并配合煙氣循環加大和料風分離的改造,促進了燒結生產的提質增產。為了能下一步在改善原料結構,強化混合料制粒,改善料層透氣性和降低漏風率等方面采取有效措施,需要不斷優化更新燒結、新技術,期望我公司燒結系統能更上一層樓。

參考文獻

[1] 李鐵軍,薛戰勝,張爭鋒.淺談400㎡燒結機設備改造 2022-10-17

[2] 崔曉冬,范蘭濤,司新國,范文生,秦玉杰.河鋼唐鋼3#燒結機欄板加高改造實踐 2019-03-20