王永林,王岳飛

(河鋼集團(tuán)邯鋼公司邯寶煉鐵廠,河北 邯鄲 056001)

摘 要: 主要介紹了邯鋼 2# 360m2燒結(jié)機(jī)單風(fēng)機(jī)生產(chǎn)實(shí)踐的相關(guān)情況,針對(duì)單風(fēng)機(jī)情況下存在的料層薄、返礦高、煙道溫差大、入口粉塵高等問題,結(jié)合現(xiàn)場情況對(duì)煙道出口增設(shè)電動(dòng)盲板閥,主抽風(fēng)機(jī)入口下降管加互通管道,合理利用燒結(jié)機(jī)煙氣循環(huán)技術(shù)進(jìn)行系列技術(shù)改造,取得顯著效果并有推廣價(jià)值。

關(guān)鍵詞: 燒結(jié); 抽風(fēng)系統(tǒng); 單風(fēng)機(jī)生產(chǎn); 提產(chǎn)降耗

0 引言

根據(jù)京津冀地區(qū)環(huán)保減排要求,按照 《邯鄲市 2019 年 9 月 ~ 12 月重點(diǎn)行業(yè)生產(chǎn)調(diào)控方案》,重污染天氣情況下,燒結(jié)機(jī)廢氣排放量減排 30% 以上。邯寶煉鐵廠 2# 360m2 燒結(jié)機(jī)為雙風(fēng)機(jī)雙煙道配置,燒結(jié)機(jī)正常產(chǎn)量為平均 10500 t /天。在環(huán)保限產(chǎn)期間,采用單臺(tái)生產(chǎn)另外一臺(tái)檢修的生產(chǎn)方案,燒結(jié)礦產(chǎn)量損失在 50%以上,不能滿足高爐配吃需要。改用燒結(jié)機(jī)單風(fēng)機(jī)生產(chǎn)方案后,兩臺(tái)燒結(jié)均采用單風(fēng)機(jī)情況下燒結(jié)礦產(chǎn)量為 1. 6 萬噸/天,既滿足環(huán)保限產(chǎn)要求,又滿足高爐配吃需求。在環(huán)保新要求下,燒結(jié)機(jī)單風(fēng)機(jī)生產(chǎn)具有非常重要的應(yīng)用價(jià)值。

1 單風(fēng)機(jī)生產(chǎn)出現(xiàn)的問題

1. 1 燒結(jié)礦產(chǎn)質(zhì)量影響

單風(fēng)機(jī)生產(chǎn)后料層減薄,且返礦比例增加,燒結(jié)礦產(chǎn)、質(zhì)量水平下降,同時(shí)固體燃耗上升,燒結(jié)運(yùn)行成本增加; 單風(fēng)機(jī)生產(chǎn)燒結(jié)過程中東、西兩側(cè)風(fēng)箱溫差較大,臺(tái)車縱向料層厚度不均勻,開風(fēng)機(jī)側(cè)料層厚燒結(jié)礦質(zhì)量好,另一側(cè)燒結(jié)礦質(zhì)量差,液相分布不均勻。單風(fēng)機(jī)對(duì)應(yīng)單側(cè)機(jī)頭電場,風(fēng)速快,收塵面積小,入脫硫脫硝模塊顆粒物含量高,模塊壓差高,出現(xiàn)堵模塊問題,制約燒結(jié)礦產(chǎn)質(zhì)量的提高。

1. 2 燒結(jié) BTP 終點(diǎn)的影響

在實(shí)際生產(chǎn)過程中,由于大煙道兩側(cè)的抽風(fēng)量不同,另一側(cè)臺(tái)車底部左右風(fēng)箱導(dǎo)流板上方只存在 200 mm 的連通口風(fēng)進(jìn)行燒結(jié),因而風(fēng)量不足,燒結(jié)溫度偏低,燒結(jié)終點(diǎn)推遲 6 ~ 10 分。停機(jī)側(cè) 19# 風(fēng)箱前溫度基本在 100 ℃以下,到 20# 風(fēng)箱后溫度開始上升,最高達(dá) 365 ℃左右,而有風(fēng)機(jī)一側(cè)溫度最高為 410 ℃左右,風(fēng)箱廢氣溫度曲線低 60 ℃左右,推遲 1 ~2 個(gè)風(fēng)箱 ( 見圖 1) 。

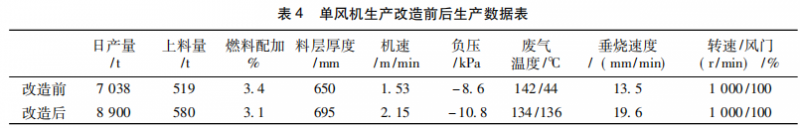

由表 1 可見,雙風(fēng)機(jī)正常生產(chǎn)情況下,風(fēng)機(jī)轉(zhuǎn)速 980 r/min,風(fēng)門開度 85% ,料層可達(dá)到805 mm,負(fù)壓水平在 - 15. 8 kPa,點(diǎn)火爐下風(fēng)箱壓力控制在 7. 5 ~ 8. 5 kPa 之間; 而單風(fēng)機(jī)生產(chǎn)風(fēng)機(jī)滿負(fù)荷開度 ( 1 000 轉(zhuǎn),風(fēng)門 100% ) 情況下,料層厚度達(dá) 650 mm 左右,負(fù)壓水平在 -8. 6 kPa 左右,點(diǎn)火爐下風(fēng)箱壓力控制在 4. 5 ~5. 2 kPa 之間,垂直燒結(jié)速度由 20. 3 mm/min 降低到 13. 5 mm/min 左右。

1. 3 脫硫脫硝工藝的影響

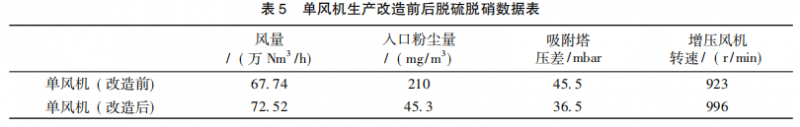

燒結(jié)機(jī)兩側(cè)大煙道為雙室 3 電場配置,長期單風(fēng)機(jī)生產(chǎn),單側(cè)處理之前 70% 左右的煙氣量,由于風(fēng)的流速快而且總的收塵面積減小,電場壓力加大,處理能力下降,如表 2 所示,入口粉塵含量從雙風(fēng)機(jī)的 48 mg /m3升高為 210mg /m3,脫硫脫硝模塊中活性炭含粉塵量大,吸附塔壓差從 39. 1 mbar 增加到 45. 5 mbar,出現(xiàn)模塊堵料,碳循環(huán)變慢,壓差升高,當(dāng)壓差逐步升高到設(shè)置上限后,為保護(hù)模塊,增壓風(fēng)機(jī)轉(zhuǎn)速從 995 r/min 降低到 923 r/min,降低入口煙氣處理量,主抽風(fēng)量受限,產(chǎn)量降低,形成惡性循環(huán),生產(chǎn)非常被動(dòng)。

2 單風(fēng)機(jī)生產(chǎn)采取措施

提高燒結(jié)礦產(chǎn)量成為穩(wěn)定高爐生產(chǎn)及降低整個(gè)煉鐵運(yùn)行成本的關(guān)鍵。單風(fēng)機(jī)生產(chǎn)既減輕了脫硫脫硝處理煙氣的壓力,又滿足環(huán)保的限產(chǎn)要求。實(shí)現(xiàn)單風(fēng)機(jī)生產(chǎn)后,如何提高燒結(jié)礦產(chǎn)、質(zhì)量水平成為制約生產(chǎn)的關(guān)鍵問題。為了提高單風(fēng)機(jī)生產(chǎn)情況下的燒結(jié)產(chǎn)、質(zhì)量,從設(shè)備與操作工藝上進(jìn)行了一系列改造,滿足了高爐生產(chǎn)的需求,避免了高爐爐料結(jié)構(gòu)大調(diào)整。

2. 1 兩主抽風(fēng)道增設(shè)盲板閥

為了提高單風(fēng)機(jī)運(yùn)行的風(fēng)量并解決入口粉塵含量高的問題,通過在兩臺(tái)主抽風(fēng)機(jī)進(jìn)增壓風(fēng)機(jī)煙道上增加封堵盲板,減少單風(fēng)機(jī)運(yùn)行后另一側(cè)風(fēng)機(jī)串風(fēng),提高風(fēng)量。如圖 2 所示,在 1# 與 2# 主抽風(fēng)機(jī)到脫硫脫硝增壓段風(fēng)道分別增設(shè)盲板。

由于脫硫脫硝增壓風(fēng)機(jī)對(duì)應(yīng)兩臺(tái)主抽風(fēng)機(jī),當(dāng)單風(fēng)機(jī)運(yùn)行后,停止的風(fēng)機(jī)側(cè)的煙氣管道會(huì)串風(fēng),風(fēng)機(jī)發(fā)生反轉(zhuǎn),會(huì)損耗部分風(fēng)量,經(jīng)測(cè)算損耗風(fēng)量為 5 ~ 8 萬 Nm3 /h,所以在主抽風(fēng)機(jī)進(jìn)增壓風(fēng)機(jī)煙道上增加封堵盲板,減少單風(fēng)機(jī)另一側(cè)風(fēng)機(jī)串風(fēng)。

2. 2 風(fēng)機(jī)出口除塵器下降管增加互通管道

兩臺(tái)主抽風(fēng)機(jī)出口除塵器下降管增加互通管道見圖 3,通過互通管道實(shí)現(xiàn)單雙風(fēng)機(jī)互切,保證單風(fēng)機(jī)生產(chǎn)時(shí)有效利用機(jī)頭電除塵組件,實(shí)現(xiàn)入口顆粒物濃度排放水平,改善兩側(cè)煙道溫度。

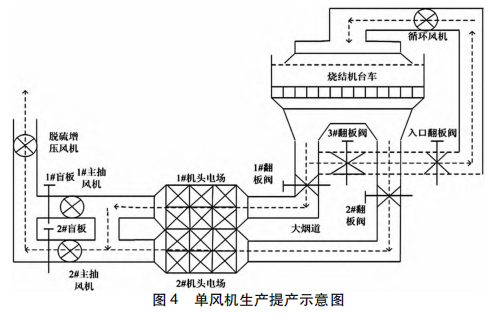

如圖 4 所示,當(dāng) 2# 風(fēng)機(jī)單獨(dú)運(yùn)行時(shí),將 1#盲板關(guān)閉,減少 1# 主抽風(fēng)機(jī)的竄風(fēng),并且為利用 1# 機(jī)頭電場,降低單風(fēng)機(jī)風(fēng)速,在主抽風(fēng)機(jī)出口下降管處增加互通管道,當(dāng)單風(fēng)機(jī)運(yùn)行時(shí),可增加機(jī)頭電場收塵面積,降低煙氣風(fēng)速,提高機(jī)頭電場除塵效率,降低入增壓風(fēng)機(jī)粉塵含量; 另外提高另一側(cè)大煙道溫度,解決冬季時(shí)低溫?zé)煔庋h(huán)風(fēng)箱散料收集斗雙層卸灰閥流水堵卸灰閥問題。

由于入口粉塵含量降低,達(dá)到脫硫脫硝入口粉塵含量要求 ( 標(biāo)準(zhǔn)<50 mg /m3 ) ,吸附塔壓差長時(shí)間低壓運(yùn)行,模塊活性炭透氣性良好,增壓風(fēng)機(jī)轉(zhuǎn)速高,不影響燒結(jié)機(jī)產(chǎn)能的提高。

2. 3 合理利用燒結(jié)機(jī)煙氣循環(huán)利用技術(shù)

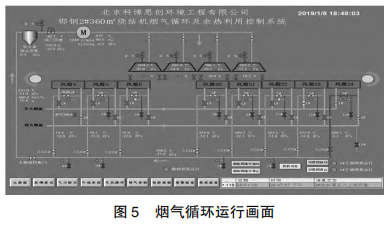

采用中國科學(xué)院過程工程研究所等開發(fā)的燒結(jié)煙氣選擇性循環(huán)凈化與余熱利用技術(shù),應(yīng)用于邯鋼邯寶煉鐵廠 360 m2燒結(jié)機(jī),于 2019 年5 月煙氣循環(huán)通煙氣運(yùn)行。

如圖5所示,選取低溫區(qū) 4# ~ 6# 、高溫區(qū)20# ~ 24# 的 8 個(gè)風(fēng)箱進(jìn)行循環(huán),密封罩覆蓋在 7# ~ 18# 風(fēng)箱; 通過部分開啟密封罩頂部冷風(fēng)閥,可滿足含氧量 > 18% 的要求,大煙道煙氣溫度高于 110 ℃,循環(huán)煙氣溫度 220 ℃左右。

在單風(fēng)機(jī)生產(chǎn)后,大煙道兩側(cè)的抽風(fēng)量不同,停風(fēng)機(jī)側(cè)基本靠臺(tái)車底部左右風(fēng)箱導(dǎo)流板上方的連通口風(fēng)串風(fēng)進(jìn)行燒結(jié),因?yàn)轱L(fēng)量不足,燒結(jié)溫度偏低,煙氣循環(huán)投用后,將不轉(zhuǎn)風(fēng)機(jī)側(cè)進(jìn)行單側(cè)循環(huán),通過循環(huán)風(fēng)機(jī)增加的風(fēng)量來補(bǔ)充單側(cè)風(fēng)量的不足,兩側(cè)大煙道溫度可以達(dá)到均衡。如圖6所示,兩側(cè)煙道風(fēng)箱 BTP 溫度偏差減小,燒結(jié)過程平衡提高燒結(jié)礦質(zhì)量。

3 取得的效果

3. 1 所解決的生產(chǎn)問題

1) 針對(duì)單風(fēng)機(jī)生產(chǎn)進(jìn)行了主抽風(fēng)機(jī)與脫硫脫硝風(fēng)機(jī)風(fēng)道增加電動(dòng)盲板閥,減少單風(fēng)機(jī)另一側(cè)風(fēng)機(jī)反轉(zhuǎn)串風(fēng)問題,減少損耗風(fēng)量為 5 ~ 8萬 Nm3 /h,

2) 兩臺(tái)主抽風(fēng)機(jī)出口除塵器下降管增加互通管道,入口粉塵得到有效控制,活性炭吸附塔壓差降低,增壓風(fēng)機(jī)得到提高,為長期實(shí)現(xiàn)煙氣污染物的超低排放奠定了基礎(chǔ)。

3) 合理利用燒結(jié)機(jī)煙氣分級(jí)循環(huán)利用技術(shù)等設(shè)備及技術(shù)改進(jìn),消除兩側(cè)煙道風(fēng)箱 BTP 溫度偏差,燒結(jié)礦產(chǎn)、質(zhì)量得到提升。

3. 2 效果

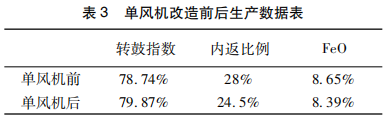

1) 如表 3 與表 4 數(shù)據(jù)顯示,燒結(jié)礦產(chǎn)質(zhì)量提高,內(nèi)返比例從 28% 降低到 24. 5% ,轉(zhuǎn)鼓指數(shù)從 78. 84% 提高到 79. 87%,日產(chǎn)燒結(jié)礦從7 038 t /天提高到 8 900 t /天,風(fēng)量提高 6. 59%,綜合上料量提高 7. 32%,料層厚度提高 5. 38%,內(nèi)返降低 3. 5%,日產(chǎn)燒結(jié)礦提高 14. 16%,轉(zhuǎn)鼓指數(shù)提高 1. 43% 。

2) 如表 5 所示,脫硫脫硝入口粉塵長期在45 mg /Nm3以下,入吸附塔壓差控制在 36. 5mbar,脫硫增壓風(fēng)機(jī)轉(zhuǎn)速穩(wěn)定 996 r/min,出口NOx 排放濃度在 30 mg /Nm3。

4 結(jié)語

綜上所述,通過增加互通管道及煙氣循環(huán)調(diào)整翻板開度,解決了單風(fēng)機(jī)生產(chǎn)過程中出現(xiàn)的問題,解決了單風(fēng)機(jī)燒結(jié)礦提產(chǎn)、提質(zhì)效果的同時(shí),實(shí)現(xiàn)了燒結(jié)機(jī)污染物達(dá)標(biāo)排放。