蔣歡杰 吳燕萍 顏飛

(中冶賽迪工程技術股份有限公司煉鋼事業部 重慶 401122)

【摘要】本文介紹了滑板擋渣技術原理、工藝流程以及設備組成。論述轉爐擋渣方式改造的必要性和新增滑板擋渣方式

的可行性,討論轉爐設備的適應性改造和滑板擋渣的應用效果。

【關鍵詞】轉爐 滑板擋渣 出鋼

0 前言

轉爐渣具有較高的氧化性,并富含磷、硫等對鋼材質量有害的元素。轉爐渣下到鋼包中,在后續的鋼水精煉過程中,不僅增加鋼水脫氧及合金化過程中的脫氧劑和合金的消耗,增加煉鋼成本,而且增加鋼水的回磷、回硫及氧化物夾雜的含量,降低鋼水的清潔度,影響鋼材的質量[1]。

國內某鋼廠250t 轉爐因入爐鐵水磷含量較高,無鐵水脫磷預處理工藝,主要的脫磷工作均由轉爐工序完成,造成轉爐渣量大,氧化性高,現有的擋渣棒擋渣工藝,擋渣穩定性較差,鋼水罐內的渣層厚度難以控制,不利于潔凈鋼的生產。為滿足汽車板、IF 鋼、管線鋼等潔凈鋼的生產要求,最大限度的減少出鋼過程中的下渣量,降低鋼水罐內的渣層厚度和鋼水的氧化性,需要對現有的轉爐擋渣工藝進行技術改造,采用轉爐出鋼口滑板擋渣工藝有效降低鋼水罐內的渣層厚度,提高擋渣命中率和穩定性。

1 目前擋渣方式存在的問題

該廠采用的是擋渣棒擋渣技術,擋渣棒的工作原理是利用擋渣棒自身密度與鋼水和渣層之間的差異而使其置于兩者之間,采用導向桿導入方式,確保擋渣棒能夠準確到達出鋼口位置,從而達到擋渣的目的。擋渣棒為一類似陀螺形并帶有一直徑較小的導向桿的耐火材料制品,陀螺形的粗端有3 個凹槽、6 個棱角,能夠破壞鋼水渦流,減少渦流卷渣,具有擋渣和抑制渦流雙重功能[2]。

國內大部分鋼廠采用該技術,在煉鋼生產過程中,經過持續的優化改進,擋渣成功率達到了90 %左右,取得了一定的擋渣效果,但在使用過程中仍存在一定的問題:

1)1600℃高溫輻射環境下遠距離,定點將擋渣棒導向桿部分插入出鋼口,投放的準確性和投入的時機控制有一定難度,一定程度上影響了擋渣穩定性;

2)對于200t以上大型轉爐而言,由于轉爐爐膛比較大,隨著出鋼口使用到后期,在出鋼口區域形成較深的凹坑后,擋渣棒導向桿不能導入出鋼口,擋渣成功率明顯下降;

3) 受鋼渣粘度的影響,當鋼渣粘度較大時,擋渣棒使用效果不理想;

4)為避免或減少前期下渣量,出鋼時將轉爐快速搖到水平位置,容易造成大爐口下渣而燒毀電纜和鋼水罐車電機;

5)雖然配置了紅外下渣檢測裝置,但是人工投放擋渣棒的滯后性,擋渣效果改善不明顯。

2 滑板擋渣技術的應用

2.1 滑板擋渣設備工作原理

轉爐滑板擋渣是應用鋼包滑動水口機構的工作原理,經優化設計后,移植到轉爐出鋼口部位。在現有轉爐出鋼口法蘭上安裝基準板、連結板部件,滑板擋渣機構本體安裝于連結板上,通過操作系統以液壓控制的方式開啟或關閉出鋼口,以達到擋渣目的。采用機構在線整體更換技術,可將更換時間控制在15min之內,滿足轉爐與連鑄生產的匹配。機構離線開啟,實現機構內滑板磚的更換[3]。

轉爐滑板擋渣機構與下渣檢測裝置及PLC控制相結合進行聯動,即下渣檢測裝置檢測到出鋼下渣時,自動發出關閉滑板擋渣機構的指令信號,滑板擋渣機構自動關閉。

2.2 滑板擋渣出鋼工藝流程

根據出鋼過程的不同階段,做到出鋼前期避免下渣,出鋼后期快速、可靠、準確擋渣。轉爐滑板擋渣出鋼操作過程如下:在吹煉過程中,擋渣機構閘閥處于打開狀態,當準備出鋼搖爐到35°時,擋渣機構閘閥自動關閉,一旦搖到75°~80°“開始出鋼”的位置時,擋渣機構閘閥自動打開出鋼,出鋼過程中下渣檢測裝置實時監測鋼流中的下渣量,當下渣檢測裝置發出下渣信號時,擋渣機構閘閥自動關閉,轉爐人工復位至0°垂直位置,此時擋渣機構閘閥自動打開,然后人工搖爐至出渣位從爐口出渣,出渣后,正爐開始下一爐冶煉。轉爐滑板擋渣的工藝流程見圖1。

2.3 滑板擋渣系統設備組成

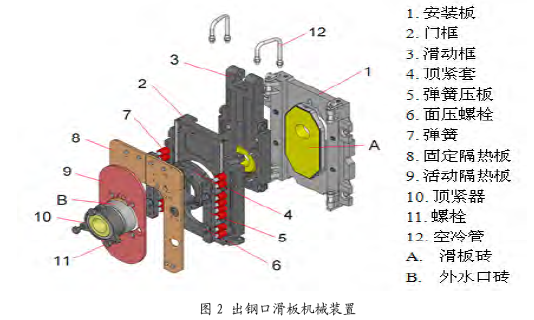

轉爐滑板擋渣系統主要由出鋼口滑板擋渣機構、自動下渣檢測裝置和離線更換維護裝置組成。其中出鋼口滑板擋渣機構包括出鋼口滑板機械裝置、液壓缸及水冷、空冷系統、液壓站、滑動水口耐火材料(包括出鋼口總成磚、內、外水口磚和內、外滑板磚等)。

離線更換維護裝置主要包括機構調試架、液壓缸、液壓站、3t 旋臂起重機、機構運輸存放架、帶電動葫蘆機構更換架、5t 叉車等設備組成。

2.4 設備更換維護

轉爐出鋼口滑板擋渣機構采用機構離線整體更換技術,即在調試架上對離線機構更換新滑板磚,調試合格后待用,其安裝更換和使用過程將不影響目前轉爐冶煉工藝和操作條件。

滑板擋渣機構從調試臺上卸下后,安放在機構運輸存放架上待用,當在線機構滑板磚壽命使用至計劃更換時,將轉爐出鋼口搖至爐前位置,并把機構更換架就位于轉爐出鋼口邊上,將安放在運輸存放架上的機構運至爐前,在滑板磚接口處均勻涂上鉻剛玉火泥后用叉車將機構運至機構更換架邊上,用電動葫蘆將機構通過定位樁推入定位銷中,用風動工具迅速將四個M30 活節螺栓螺母鎖緊,啟動油缸將活塞桿接柄推入滑動框連接槽中用活銷連接,機構即安裝完畢。整個更換過程操作方便、簡單,更換時間可控制在15min 之內。

2.5 轉爐新增滑板擋渣機構可行性分析

2.5.1 轉爐與現有設備關系分析

在現有轉爐上新增轉爐滑板擋渣機構,將受到現有設備條件的限制,例如出鋼口角度,出鋼口法蘭與水冷托圈距離較小等,限制了滑板擋渣機構的安裝空間。為保證今后能安全生產,杜絕事故隱患,要求滑板擋渣機構安裝后其最大回轉半徑與處于待機位的水冷煙罩最小距離≥250mm,與出鋼時離鋼水罐口距離≥800mm。

2.5.2 轉爐傾動力矩計算

如果在現有的轉爐上增加滑板擋渣系統,就要考慮出鋼口新增滑板擋渣機對轉爐傾動力矩的影響。以下為該鋼廠新上滑板擋渣系統后轉爐傾動力矩計算。新爐襯時,未考慮爐口結渣,傾動力矩曲線和凍爐力矩曲線如圖3 和圖4。

根據上述計算結果,安裝滑板擋渣機構后,轉爐最大工作傾動力矩為5100kN•m,轉爐過載傾動力矩(即凍爐力矩)為12145kN•m;未安裝滑板擋渣機構時,轉爐最大工作傾動力矩為5170kN•m,轉爐過載傾動力矩(即凍爐力矩)為13550kN•m。通過以上計算比較分析,安裝滑板擋渣機構之后,轉爐傾動力矩略微降低,對現有的轉爐幾乎不會產生影響,轉爐能夠正常使用。

綜合分析計算轉爐安裝滑板擋渣機構與現有設備關系、傾動力矩變化等因素,認為在現有的轉爐上安裝滑板擋渣機構是可行的,不會對現有設備帶來影響。

2.6 轉爐爐體設備適應性改造

為了確保滑板擋渣工藝技術在轉爐上的成功應用,對轉爐進行了適應性改造,便于滑板擋渣裝置的順利安裝、使用與防護。

2.6.1 非傳動側旋轉接頭

液壓旋轉接頭用于滑板擋渣機構水冷液壓缸的液壓油導入。由于原旋轉接頭沒有預留液壓管路,因此需要對現有非傳動側旋轉接頭進行改造,改造內容為在現有旋轉接頭尾部新增1 套2 通道小型液壓旋轉接頭,該小型旋轉接頭出來的管路通過2 根金屬軟管從原旋轉接頭底吹噴粉管路中通過,出托圈下表面后再配管至滑板擋渣機構液壓缸。

2.6.2 機構保護罩

為保護機構不被爐口噴渣粘住損壞,爐帽需要安裝滑渣保護罩板,將機構封閉在保護板內,不受鋼渣困擾,延長使用壽命。

2.6.3 爐體配管配線

新增滑板擋渣機構后,需要通過旋轉接頭在爐體上新增壓縮空氣、冷卻水和液壓配管。從轉爐爐腹空冷管路上靠近非傳動側耳軸處分出一條壓縮空氣支路用作滑板擋渣機構的彈簧冷卻。由于滑板擋渣機構的油缸用冷卻水流量較小(250l/min),因此從轉爐非傳動側的爐體冷卻水進水配管中的一路分出一條支路用作油缸水冷,其回水進入傳動側托圈上的集水管。滑板擋渣機構的水冷液壓缸用2 路油管由改造后的旋轉接頭接入,利用現預留的底吹噴粉管路中接入。

2.7 應用效果

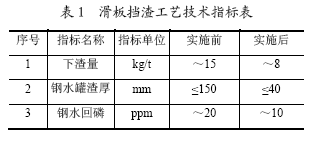

轉爐滑板擋渣技術可以更好的滿足汽車板、IF鋼、管線鋼等潔凈鋼的生產要求,大大地減少下渣量,滿足鋼水成分要求。實施滑板擋渣工藝后其主要技術指標見表1。

3 結論

1) 轉爐滑板擋渣出鋼技術,擋渣成功率高,可達99%,擋渣效果好,能夠將爐下鋼水罐渣層厚度控制在≤40mm,有效的減少鋼水夾渣及鋼水回磷,提高脫氧和合金收得率,節約合金消耗,提升鋼水質量,降低生產成本。

2) 通過與紅外下渣檢測和PLC 控制相結合,實現自動判渣和擋渣操作。

3) 轉爐滑板擋渣機構采用機構離線整體更換技術,機構的安裝更換和使用不影響轉爐的正常生產。

參考文獻

[1] 孫興洪,蔣小弟. 寶鋼煉鋼廠轉爐擋渣工藝技術的發展[J]. 寶鋼技術,2010,2:58-62.

[2] 鄭新友,叢玉偉,劉平,等. 轉爐出鋼擋渣方法[J]. 鋼鐵研究,2010,112:59-62.

[3] 于欽洋,陸永剛. 300t 轉爐閘閥式擋渣技術的應用[J]. 煉鋼,2010,26(3):15-17.