熱燜處理技術很好的地利用了熱態鋼渣所含的部分熱量,在遇到水時產生不均勻冷縮使大塊的鋼渣粉碎,由于鋼渣中含有大量的游離CaO,在壓力0.05Kg/cm2的熱蒸汽處理鋼渣時,其體積將增加23%—87%,這樣在鋼渣主要礦相組成基本不變的情況下實現了鋼渣的自解粒化,粒化效果好時,小于20mm的鋼渣可達到60%—80%。由于消除了游離的CaO,提高了鋼渣粉的穩定性,也便于鋼渣粉的綜合利用。鋼渣熱燜罐裝置,就是在一密容器內,利用鋼渣本身所含余熱,配以適當的噴水工藝,產生微壓蒸氣,使大塊鋼渣在熱燜罐內粉碎、粒化自解。自解后的鋼渣送至磁選生產線,磁選生產線將粉化后的鋼渣分級磁選成不同組粒徑規格的廢鋼,磁選后的鋼渣粉可以用做建材或冶金回爐料來使用。

技術關鍵

本工藝的關鍵技術有:熱燜罐及噴淋裝置、粉化鋼渣的配水工藝、鋼渣磁選篩分三部分組成。熱燜罐是一密閉的鋼制容器,燜渣罐蓋上配有噴水及測溫裝置,整個過程實現了自動控制。入燜渣罐的鋼渣溫度要求為:鋼渣表面溫度不小于300度,內部不能夾雜液態渣,以確保提供足夠的熱鼉并防止暴炸。水的噴淋過程由激冷、氣蒸和熱燜三個過程,整個過程需要12-18個小時,由于整個過程耗水垣較大,一般廠家都設有循環水系統。磁選生產線一般都選用多級破及磁選,最終可使鋼渣粉的含鐵量不高于0.8%。

應用情況

罐式熱燜鋼渣處理技術克服了原始的鋼渣水淬中粉塵及熱蒸汽無序排放的現狀,實現了環保安全及經濟效益的多重效益,國內鋼廠在吸收燜渣自解原理的基礎上形成了各具特色的鋼渣生產線。山東省建筑材料工業設計研究院為解決鋼渣固體溶渣難分解的頑癥,經過長期的探索實踐,在吸取國內同類企業蒸汽消解、盤潑水冷、水淬風淬等處理方式的基礎上,形成了自身的鋼渣熱燜處理技術,配以與之相適應的熱燜噴水工藝,及水循環系統,使得鋼渣粉化率達80%。

我院設計的淄博宏達鋼鐵有限公司年處理50萬噸鋼渣生產線、濟南鮑德爐料有限公司年處理120萬噸鋼渣生產線都是采用的罐式熱燜預處理技術,其基本工藝為:熱燜預處理、鋼渣磁選、后期綜合利用。

(1)鋼渣熱燜預處理系統

本系統設置在燜渣車間,由橋式吊車、燜渣罐、噴水系統、水循環系統、測溫系統及自控控制系統組成。來自煉鋼轉爐的鋼渣,通過廠內火車或汽車直接運輸至燜渣車間,鋼渣的表面溫度不小于300度,內部不能夾雜液相的鋼渣,然后通過抓斗起鶯機至燜渣罐,經熱燜自解后由挖掘機從燜渣罐內挖出,送到磁選生產線進行處理。

燜渣罐的底部設有排水口,從排水口排出的水經回水總管道流入沉淀池,進行循環利用。燜渣罐的側面設有排氣口及調節裝置,用于調節燜渣罐內的壓力,使燜渣罐內的壓力處于適宜狀態。燜渣罐蓋的上部設置水力旋轉噴水器、測溫系統及變力變送系統,水力旋轉噴水器主要是保證向熱燜罐內鋼渣的均勻噴水,測溫系統主要對罐內的溫度實施監測以確定相適宜的配水量,壓力變送系統主要是根據罐內壓力來調節排汽量的大小的。自控DCS系統據所測得燜渣罐內的數據,依據一定的工藝控制參數及降溫配水曲線進行集中控制。經過約12—18個小時的微壓蒸氣及適當的溫控自解,大塊鋼渣在熱燜罐內粉化為渣粒,粒化效果好時可使小于20mm的渣粉顆粒達到80%,這大大降低了鋼渣在破生產線上對設備的磨損。粒化后的鋼渣一般含有8%—11%的水分,粒化效果越好水分越均勻,這減少或避免了磁選時的粉塵污染,環保效果明顯。

(2)鋼渣磁選系統

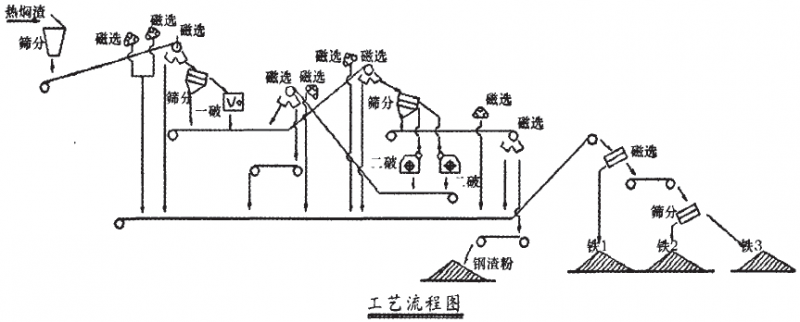

結合熱燜渣自解粒度的特點,我們采用了二級破、一個閉環、十級磁選、五級篩分的工藝流程。處理后的廢鋼按粒度可分為三個等級,30mm以上的渣鋼、8~30mm的顆粒鋼和粒度不大于8mm的鐵精粉,渣鋼和顆粒鋼進煉鋼,鐵精粉返回燒結。粒度小于8mm、Fe203在15%-20%的尾渣可以生產鋼渣微粉。

基本工藝流程如下圖:

本破碎磁選系統采用DCS集中控制,生產線上每臺動力設備都設有抽屜及現場按鈕,現場按鈕配有起動、停止及急停按鈕,用以設備的應急處理及檢修。正常生產時采用集中控制,現場只設巡檢人員。