周浩宇 1 ,李奎文 2 ,雷建伏 2,劉前 1

( 1. 中冶長天國際工程有限責任公司,湖南 長沙 410205; 2. 韶鋼松山股份有限公司,廣東 韶關 512123)

摘 要: 針對燒結行業新興工藝技術“Super sinter”( 燒結燃氣頂吹) 在生產時存在的問題,以技術機理為基礎,通過流場仿真模擬分析,開發出含多個子技術在內的一整套燃氣頂吹關鍵裝備技術,并將其成功應用于韶鋼工業現場,且針對現場數據進行了技術效果和效益比對。最后,對該技術的未來發展趨勢進行了預測分析。

關鍵詞: 燒結; 燃氣噴吹; 流場; 仿真模擬; 關鍵裝備; 現場應用; 發展趨勢

1 前 言

燒結工序是鋼鐵流程中高能耗、高污染的集中環 節,其 能 耗 約 占 鋼 鐵 生 產 總 能 耗 的8. 3%,僅次于高爐煉鐵工序[1]。故此,開發高效低排的燒結技術及裝備對鋼鐵工業可持續發展意義重大。

在生產中,為了確保燒結礦產質量指標,原料中的配煤比例一般按保證整個原料燒結良好的前提進行供給[2]。但由于目前燒結混合料布料采用偏析布料,容易導致煤粉中存在的大顆粒在布料時滾落匯聚在料層底部,造成上部燃料少,下部燃料多,而這與燒結 “抽風蓄熱式生產”所要求的 “上部熱量多,下部熱量少”[3] 相悖,從而造成目前燒結生產過程中,料層熱量分布嚴重不合理,上部料層熱量不足,中、下部料層熱量過剩,在造成能源、資源浪費的同時,還大幅加劇了煙氣污染物的產生。

故此,國內外各煉鐵廠都急于開發一種能有效實現料層內的燃料合理分布,減少混合料配煤比,實 現 節 能、減 排、提 質 效 果 的 燒 結 新技術[4]。

2008 年日本 JFE 公司提出 “Super sinter”工藝技術,在燒結過程中導入冷態可燃氣體( LNG 或 COG) ,在料面負壓作用下吸入料層并在燃燒帶附近燃燒[5]。從而在整體降低料層固燃配比的基礎上實現燒結過程上、中、下部的供熱量趨于合理,在降低燒結工序能耗的同時有效減少了料層內局部高溫點比例,既提高了燒結礦強度,又有利于改善燒結礦的還原性能[6]。然而,在 “Super sinter”工藝技術工業化實施應用中,先后發現很多影響其生產效果的裝備技術瓶頸點,比如燃氣逃逸、燃氣著火、料層吸入燃氣不均勻、側風干擾罩內流場等。

針對存在的問題,中冶長天以工藝機理為基礎,通過多相流仿真分析對噴吹罩內流場進行模擬研究,提出了多項裝備結構新方案,形成了具有自主知識產權的全套燃氣噴吹先進裝備技術,并將其在韶鋼5 # 燒結機上成功實現了工業化應用。

2 工藝機理分析

該技術工藝機理為在燒結料面噴入一定量的氫系燃氣 ( LNG 或 COG) ,使其在燒結負壓的作用下被抽入燒結料層內并在料層中的燃燒帶上部點燃放熱,同時減少燒結料層整體固體燃料比例,使得中、下部料層依靠上部熱風蓄熱,而上部料層依靠燃氣燃燒供熱,這樣就變相實現了料層中的燃料偏析,使料層溫度分布趨于合理。該技術在有效降低工序能耗的同時還能減少燒結煙氣污染物的排放 [7]。且由于 1200 ~1 400 ℃次高溫區的比例大幅提升 ( 見圖1) ,1 400 ℃以上的不合理高溫點比例大幅度減少,故更適合于強度和還原性能更優的復合鐵酸鈣組分的生成,燒結礦質量得到大幅度改善。

3 燃氣料面頂吹關鍵裝備技術研究

3. 1 噴吹管高度研究

噴吹管高度是噴吹裝置中的一項重要參數,高度太低易導致煤氣沒有足夠時間與罩內大氣混合均勻而直接沖入料層,高度太高易導致煤氣無法受到料面負壓影響穩定下行。針對應用較多的 400 mm、650 mm、900 mm 噴吹管高度進行模擬比對分析。

3. 1. 1 幾何模型及邊界條件

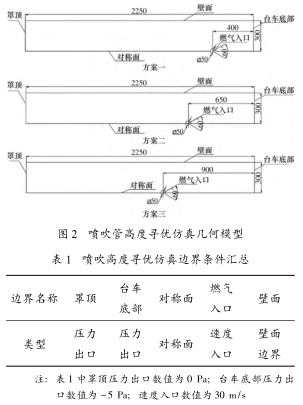

噴吹管高度為 400 mm、650 mm 和 900 mm的三種方案的幾何模型如圖 2 所示。以現場運行工況為依據,設置的邊界條件見表 1。

3. 1. 2 結果分析

圖 3 是三種方案的 H2 體積濃度云圖。可見,當噴吹管距離料面高度為400 mm 時,燃氣出口距離燒結料面過近,從管中噴出的燃料氣體沒來得及與環境氣體擴散混合即被吸入料層,導致料層上方燃氣濃度場分布不均,影響噴吹效果; 當噴吹管距離料面高度為900 mm 時,燃氣出口距離燒結料面過遠,料面負壓不足以提供燃氣向下的抽力,燃氣在浮力作用下向上漂浮,導致少量燃氣從噴吹罩頂部逃逸,存在安全隱患; 當噴吹管距離料面高度為 650 mm 時,燃氣全部被抽入燒結料層。同時,燃氣在進入料層之前具有足夠的時間與環境氣體擴散混合,在料層附近各處,燃氣濃度已趨于均勻。綜上,仿真實驗表明,噴吹管高度設置為 650 mm 時,燃氣噴吹效果最好。

3. 2 噴吹管翼型防逃逸板裝置研究

燒結生產中,負壓波動是常見事件,為了減小料面負壓波動對料層吸收效果的負面影響,作者自主設計噴吹管用翼型防逃逸板裝置,可有效避免當料面負壓變小導致料面對噴吹氣體抽力不足時,噴吹氣體向上逃逸從而引發的燃氣逃逸現象,增強噴吹裝置運行的安全性和穩定性。對安裝裝置前、后的流場效果進行了模擬比對分析。

3. 2. 1 幾何模型

翼型防逃逸板裝置示意圖如圖 4 所示。

3. 2. 2 結果分析

圖 5 為防逃逸板安裝前、后的 H2 濃度云圖。由圖可看出: 在安裝防逃逸板前,當料面負壓短時間不足時,大量 H2 往上逃逸造成能源浪費; 在安裝防逃逸板后,短時間內即使料面負壓不足,大部分 H2 仍可被防逃逸板控制在料面負壓區內不會造成逃逸,當料面負壓恢復正常后,這部分被控制的 H2 即可被吸入料層參與生產。

3. 3 防側風用罩頂半滲透式擋風板裝置研究

在燃氣噴吹技術生產中,由于罩內要求是穩定有序的下行流場,故對于噴吹罩體抗外界側風干擾的能力要求較高,特別是一些沿海工廠,在強風量、高風速的海風影響下,會在噴吹罩內側壁面附近產生渦流,擾亂罩內流場,引起罩內燃氣逃逸,從而影響噴吹裝置運行效果。針對此問題,作者自主設計了防側風用罩頂半滲透式擋風板裝置,并對安裝前、后的效果進行了模擬比對分析。

3. 3. 1 幾何模型

罩頂半滲透式擋風板裝置示意圖如圖 6所示。

3. 3. 2 結果分析

圖 7 為半滲透式擋風板裝置安裝前、后的流場流線圖。由圖可看出: 在安裝裝置前,遇到較大風速的側風 ( 風速 >5 m/s) 時,罩內區域形成了渦流,嚴重干擾了原本穩定下行的層流流場,在此情況下罩內 H2 會大量逃逸; 而在安裝裝置后,即使側風風速加大,罩內也僅在迎風內壁面形成反射流,而不會影響罩內的下行層流場,從而不會影響燃氣正常下抽。

3. 4 穩流用頂部百葉窗板裝置研究

為了確保生產時燃氣噴吹罩內穩定有序的流場,且噴吹至料面上方的燃氣濃度值均勻合理,作者自主設計了穩流用頂部百葉窗板裝置,并對裝置安裝前、后的罩內流場效果進行了模擬比對分析。在穩流、導流的同時可有效將罩內下部區域流場均勻化,從而強化噴吹裝置運行的燒結輔助效果。

3. 4. 1 幾何模型

穩流用頂部百葉窗板裝置示意圖如圖 8所示。

3. 4. 2 結果分析

圖 9 為頂部百葉窗板裝置安裝前、后的流場空氣濃度云圖。由圖可看出: 在安裝裝置前,一旦遇到從上方斜下吹的風流時,罩內區域易形成空氣的濃淡分流,從而導致空氣在到達料面附近區域的時候濃度不均,進而造成煤氣混勻后的體積濃度不均,嚴重影響技術輔助效果;而在安裝裝置后,即使遇到上方斜下吹的風流時,通過穩流板也能將其穩流而確保料面附近區域的空氣濃度基本均勻,從而保證技術輔助效果不受影響。

4 燃氣料面頂吹關鍵裝備技術的應用

通過裝置結構技術的研究,中冶長天掌握了一整套均勻化、安全化、高效化的燃氣噴吹先進裝備技術,并已于 2017 年 6 月將其在韶鋼5 # 燒結機上成功投運,噴吹介質為 COG 焦爐煤氣,裝置至今已穩定運行近一年,業主對該裝置給予了高度認可,其現場生產實物照片如圖10 所示,投運前后主要的數據對比如表 2 所示。表 2 中的運行數據 表 明: 在 韶 鋼 5 # 燒 結 機( 360 m2 ) 料種和工況條件下,平均每噴入 1 m3焦爐煤氣,可減少燒結焦粉用量 1. 5 ~ 1. 7 kg,提高成品率 0. 3%左右,煙氣多污染物排放量均有小幅度降低。考慮到該技術的煤粉/煤氣熱量置換比為 1∶ 2. 8,則該技術噸礦經濟效益為0. 76 元/t ( 燒結礦) ,年度經濟效益為 313.5 萬元。由此可以看出,該技術具有較好的經濟效益。

5 結論及發展趨勢預測

現場長期生產數據表明: 中冶長天自主研制開發的均勻化、安全化、高效化燃氣噴吹關鍵裝備技術可有效解決生產時存在的著火、逃逸、富集、流場紊亂等問題,彌補了現有煤氣噴吹技術的不足,在實現安全穩定生產的同時,也將 “Super sinter”的工藝技術效果實現了最優化。技術未來發展趨勢預測如下:

( 1) 介質多元化: 目前,該技術僅適用于LNG 天然氣和 COG 焦爐煤氣介質,而對于高爐煤氣、轉爐煤氣、混合煤氣、煤氣與煙氣耦合、煤氣與蒸汽耦合、煤氣與氧氣耦合等多元介質的料面噴吹并未展開相關研究。隨著技術的市場化應用和推廣,研制適用于多元介質氣體料面噴吹的工藝與裝備技術必將成為主流趨勢。中冶長天目前已針對該部分內容開展相關研究工作,并搭建專利壁壘。

( 2) 系統智能化: 隨著中國制造 2025 規劃的部署與推廣,人工智能與傳統流程工業領域產品的結合勢在必行。在燃氣噴吹生產中,有多種異常工況存在,針對這些異常工況的直接或間接臨床特征,開發出基于視覺識別、軟測量等手段的穩健識別技術。同時,通過收集一次元件檢測反饋的數據參數與模型計算,能夠進行智能化的類腦策略生成,在無人操作的情況下自動分析出當前工況所匹配的最優噴氣量和減碳量,進而對系統進行閉環控制,實現無人化、少人化的安全、高效生產,將成為未來該技術發展的必然趨勢。

參考文獻

[1] 趙春麗,許紅霞,杜蘊慧,等. 關于推進我國鋼鐵行業綠色轉型發展的對策建議[J]. 環境保護,2017,45( z1) :41 -44.

[2] 白晨光,謝皓,邱貴寶,等. 燒結料層中的蓄熱模型[J].重慶大學學報,2008,31( 9) : 1002 -1007.

[3] 楊改彥,李麗麗,馬艷杰,等. 我國燒結技術的發展現狀[J]. 卷宗,2016( 5) : 27 -28.

[4] 周文濤,胡俊鴿,郭艷玲. 國外燒結球團突破性技術研究進展[J]. 燒結球團,2015( 2) : 31 -33.

[5] 程志龍,楊劍,魏賞賞,等. 燃氣噴吹技術調控鐵礦燒結熔化特性的實驗研究[J]. 工程熱物理學報,2017,V38( 5) :1044 -1050.

[6] Oyama N,Iwami Y,Yamamoto T,et al. Development of Secondary - fuel Injection Technology for Energy Reduction in the Iron Ore Sintering Process[J]. Isij International,2011,51( 6) : 913 -921.

[7] 楊海蓮. 梅鋼燒結機焦爐煤氣輔助燒結改造工藝設計[J]. 科技咨詢,2016,34( 1) : 88 -90.