李乾坤1 ,裴元東1 ,周曉冬1 ,李國良1 ,劉 前2 ,龍紅明3

( 1. 中天鋼鐵集團(tuán)有限公司,江蘇 常州 213000; 2. 中冶長天國際工程有限責(zé)任公司,

湖南 長沙 410205; 3. 安徽工業(yè)大學(xué) 冶金工程學(xué)院,安徽 馬鞍山 243002)

摘要: 針對在鋼鐵行業(yè)綠色生產(chǎn)實(shí)現(xiàn)“碳達(dá)峰、碳中合”背景下燒結(jié)工序降耗減碳的問題,在中天鋼鐵 550 m2 燒結(jié)機(jī)上開展了 930 mm 超厚料層燒結(jié)料面頂吹天然氣工業(yè)化試驗(yàn),并綜合分析了天然氣噴吹量對燒結(jié)負(fù)壓、轉(zhuǎn)鼓強(qiáng)度、w( FeO) 、低溫還原粉化率、內(nèi)返率以及礦相結(jié)構(gòu)的影響。結(jié)果表明: 當(dāng)天然氣噴吹量從 0 m3 /h 逐步升高到 600 m3 /h 時,固體燃料消耗逐步降低,最低較基準(zhǔn)降低了 3. 77 kg /t,固體燃料降幅達(dá)到 7. 0% ,貢獻(xiàn)燒結(jié)工序 CO2 減排 9. 19 kg /t; 在中天當(dāng)前燒結(jié)原料和工藝條件下最佳的天然氣噴吹量為 300 m3 /h 水平。下一步需要進(jìn)一步完善天然氣噴吹裝置和提升氣固燃料耦合燃燒度,以取得更大的燒結(jié)減碳效果。

關(guān)鍵詞: 燒結(jié); 降耗; 減碳; 厚料層; 天然氣; 噴吹; 強(qiáng)度

隨著當(dāng)前世界范圍內(nèi)對 “碳達(dá)峰,碳綜合” 理念認(rèn)知的提升,鋼鐵生產(chǎn)全流程綠色化、高效化、節(jié)能化被推上了新的高度,鐵礦燒結(jié)作為鋼鐵生產(chǎn)的第一道原料加工工序,主要采用焦煤等化石原料作為能源介質(zhì),介質(zhì)燃燒產(chǎn)生的碳排放量占鋼鐵生產(chǎn)工序總碳排放量的 15%以上[1],同時燒結(jié)生產(chǎn)在鋼鐵工業(yè)生產(chǎn)中能耗占比也較高,達(dá)到 10% 以上[2]。

針對通過降低燒結(jié)過程焦煤配比達(dá)到降低燒結(jié)固體燃料消耗,從而達(dá)到減少燒結(jié)過程總碳排放的目標(biāo),前人開展了不少的生產(chǎn)研究,從控制燒結(jié)生產(chǎn)過程探究了合適的生產(chǎn)工藝參數(shù)對煙氣 CO 排放的綜合影響[3],從改善燒結(jié)原燃料結(jié)構(gòu)、提升混合料溫、熱風(fēng)燒結(jié)、漏風(fēng)治理、控制燃料破碎粒度、厚料層燒結(jié)工藝制度等方面探究了如何降低燒結(jié)固體燃料的消耗,取得了一定效果[4 - 5],但是常規(guī)工藝的實(shí)施對降低燒結(jié)固體燃料消耗已達(dá)到了瓶頸。葉恒棣等[6]通過燒結(jié)杯試驗(yàn)探究出了用氫系氣體介質(zhì)天然氣部分替代焦煤等化石能源進(jìn)行燒結(jié)熱量供應(yīng)可行性方案,在其燒結(jié)杯試驗(yàn)數(shù)據(jù)下,當(dāng)天然氣噴吹濃度達(dá)到 0. 8% 、噴吹持續(xù)時間為 8 min、噴吹高度為 300 mm、采用梯級噴加制度時,在保持同等成品率、轉(zhuǎn)鼓強(qiáng)度等質(zhì)量指標(biāo)的同時,工序配碳量最高可降低約 11% 。該試驗(yàn)結(jié)果也為其工業(yè)化應(yīng)用提供了可靠依據(jù)。

燒結(jié)料面天然氣噴吹工業(yè)化裝置于 2020 年5 月在中天鋼鐵 550 m2 燒結(jié)機(jī)上投用實(shí)施,投用以來發(fā)現(xiàn)隨著天然氣噴吹流量和固體燃料配比的氣固替代比增大,燒結(jié)終點(diǎn)溫度出現(xiàn)先升高后降低的變化趨勢,燒結(jié)負(fù)壓呈現(xiàn)逐步增加的趨勢; 燒結(jié)礦 FeO 質(zhì)量分?jǐn)?shù)降低,轉(zhuǎn)鼓強(qiáng)度呈現(xiàn)波動變化,低溫還原粉化性能 RDI + 3. 15 mm呈現(xiàn)先升高后降低趨勢[7 - 8]。針對當(dāng)前 930 mm 超厚料層條件,本文進(jìn)一步開展了不同天然氣噴吹流量對燒結(jié)各項(xiàng)技術(shù)指標(biāo)的影響研究,探究了天然氣噴吹流量對燒結(jié)固體燃料消耗、總碳排放的影響,同時分析了天然氣噴吹流量對燒結(jié)技術(shù)指標(biāo)和礦相結(jié)構(gòu)的影響,最終結(jié)合燒結(jié)礦質(zhì)量指標(biāo)給出了當(dāng)前條件下的最佳天然氣噴吹制度。

1 試驗(yàn)方法

1. 1 試驗(yàn)條件

中天鋼鐵 550 m2 燒結(jié)機(jī)生產(chǎn)所用鐵料以褐鐵礦和赤鐵礦為主,現(xiàn)場試驗(yàn)條件: 燒結(jié)料層厚度為 930 mm( 燒結(jié)機(jī)臺車欄板高度為 750 mm) ,混合料水分為( 7. 2 ± 0. 2) %,燒結(jié)抽風(fēng)負(fù)壓為 ( -14. 5 ± 1. 5) kPa,點(diǎn)火溫度為( 1 050 ± 50) ℃,燒結(jié)終點(diǎn)溫度在 420 ℃ 以上,廢氣溫度為( 140 ± 10 ) ℃,燒 結(jié) 機(jī) 速 為 ( 2. 35 ± 0. 05 )m /min,固體燃料粒度組成中大于 5 mm 占比為8%~ 10% 、小于 3 mm 占比為 70%~ 75% ,固體燃料配比基準(zhǔn)值為 4. 3% ,固體燃料固定碳質(zhì)量分?jǐn)?shù)大于 72% ,天然氣噴吹設(shè)計(jì)流量量程為( 0 ~ 600) m3 /h。

1. 2 試驗(yàn)方案

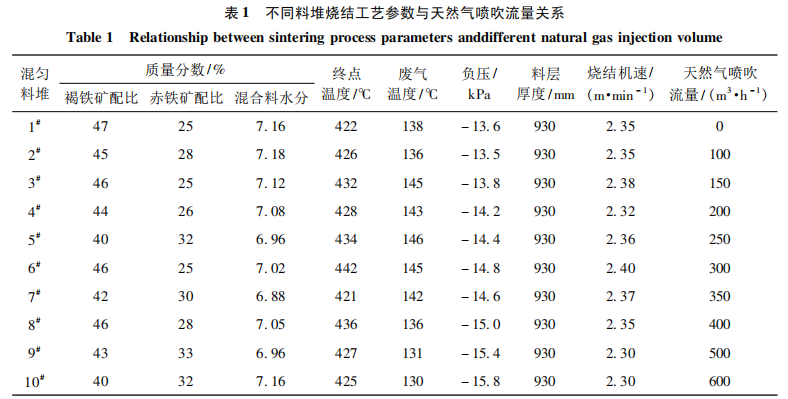

取燒結(jié)連續(xù)穩(wěn)定生產(chǎn)對應(yīng)的混勻料堆標(biāo)注為 1# ~ 10# 堆,對比不同天然氣噴吹流量下燒結(jié)過程和主要工藝參數(shù)的變化。以噴吹天然氣后帶來固體燃耗降低的收益與增加的天然氣成本的差值進(jìn)行效益分析。通過綜合分析不同天然氣噴吹流量下燒結(jié)過程主要工藝指標(biāo)和效益的變化,來確定超厚料層燒結(jié)頂吹天然氣工業(yè)化應(yīng)用的最佳噴吹制度。不同混勻料堆下燒結(jié)工藝參數(shù)與天然氣噴吹流量數(shù)據(jù)關(guān)系如表 1 所示。

分析 表 1 可 知,在燒結(jié)料層厚度為 930mm,在褐鐵礦和赤鐵礦之比為 1. 25 ~ 1. 88 的原料條件下,當(dāng)天然氣噴吹流量變化為( 0 ~600) m3 /h 時,對應(yīng)燒結(jié)終點(diǎn)平均溫度為 429. 3℃,廢氣平均溫度為 139. 2 ℃,平均抽風(fēng)負(fù)壓為 - 14. 51 kPa,平均燒結(jié)機(jī)速為 2. 348 m /min。以上燒結(jié)工藝指標(biāo)均在工業(yè)化生產(chǎn)指標(biāo)控制范圍內(nèi)。

2 結(jié)果與分析

2. 1 噴吹天然氣對燒結(jié)固體燃料消耗的影響

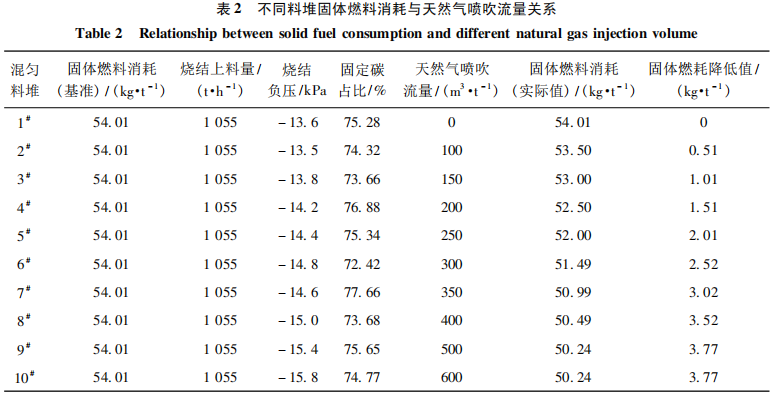

不同料堆固體燃料消耗與天然氣噴吹流量關(guān)系如表 2 所示。天然氣噴吹流量按燒結(jié)礦產(chǎn)量折算處理。

由表 2 可知,隨著天然氣噴吹流量以 50m3 /h 逐級增加,厚料層燒結(jié)過程上部熱量得到迅速補(bǔ)充,燒結(jié)固體燃料消耗以約 0. 5 kg /t 逐級降低,燒結(jié)上料量呈現(xiàn)先升高后降低的變化趨勢,燒結(jié)負(fù)壓整體呈現(xiàn)出持續(xù)升高的趨勢。當(dāng)天然氣噴吹流量達(dá)到 400 m3 /h 以上時,固體燃料消耗降低速度減小到 0. 25 kg /t,燒結(jié)過程抽風(fēng)負(fù)壓出現(xiàn)了明顯上升,由 - 14. 6 kPa 提高到- 15. 8 kPa。分析認(rèn)為,在一定條件下當(dāng)燒結(jié)料面噴吹天然氣過多后,燃?xì)夂凸腆w燃料兩種燃料燃燒出現(xiàn)的兩個燃燒帶可能出現(xiàn)不匹配,因而造成高溫帶透氣性變差,燒結(jié)負(fù)壓有所升高,對燒結(jié)過程帶來一定負(fù)面影響[9]。

2. 2 噴吹天然氣對減少 CO2 排放的影響

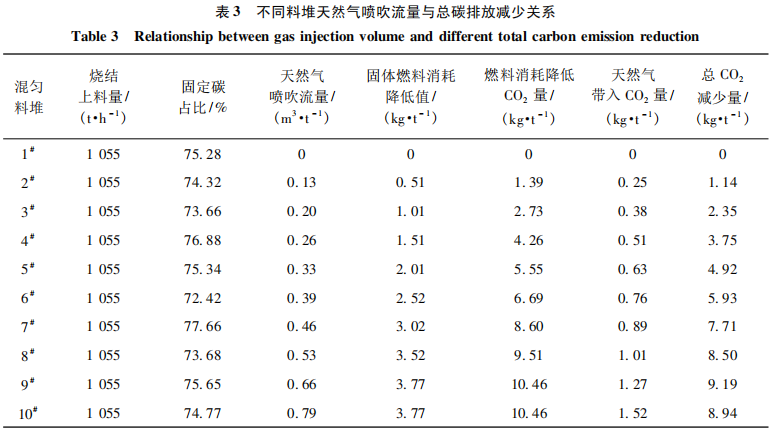

考慮到天然氣噴吹降低固體燃料消耗帶來的 CO2 減少量和天然氣中主要烴類燃燒生成CO2 之間的關(guān)系[如式( 1) ~ ( 3) ],本文對燒結(jié) 料面噴吹天然氣減少 CO2 排放量進(jìn)行了綜合分析,數(shù)據(jù)如表 3 所示。其中,所用天然氣氣質(zhì)分析成分檢測中 CH4 摩爾分?jǐn)?shù)占比為 95. 60% ,C2H6 摩爾分?jǐn)?shù)占比為 3. 00% ,其他烴類摩爾分?jǐn)?shù)占比小于 0. 1% ,CH4 密度為 0. 7174 kg /m3 ,C2H6 密度為 0. 45 kg /m3 ,天然氣噴吹流量按燒結(jié)礦產(chǎn)量折算處理。

固體燃料反應(yīng)產(chǎn)生 CO2 :

C + O2→CO2 (1)

天然氣中主要烴類物質(zhì)燃燒產(chǎn)生 CO2 :

CH4 + 2O2→CO2 + 2H2O (2)

2C2H6 + 7O2→4CO2 + 6H2O (3)

由表 3 可知,隨著天然氣噴吹流量的增加,固體燃料替代量也呈現(xiàn)升高趨勢,整 體 燒 結(jié)CO2 減排量也逐步升高; 當(dāng)噴吹流量達(dá)到 0. 66m3 /t 時,燒結(jié)固體燃料消耗降低 3. 77 kg /t,燒結(jié) CO2 排放量降低 9. 19 kg /t; 當(dāng)噴吹流量繼續(xù)升高到 0. 79 m3 /t 時,燒結(jié)固體燃料消耗和 CO2 排放均不再降低。雖然天然氣燃燒過程會產(chǎn)生CO2,但相對于天然氣噴吹后固體燃料消耗降低減少的 CO2 量要小。

2. 3 料面噴吹天然氣對燒結(jié)礦轉(zhuǎn)鼓和內(nèi)返率的影響

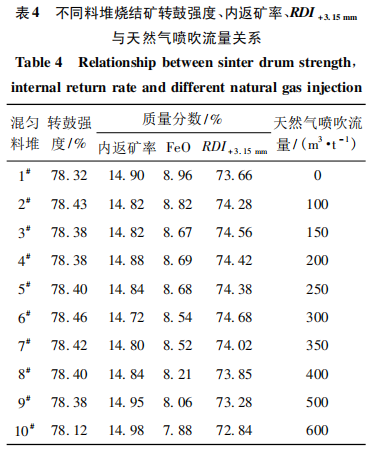

不同料堆燒結(jié)礦轉(zhuǎn)鼓強(qiáng)度、內(nèi)返礦率、低溫還原粉化( RDI + 3. 15 mm ) 的變化與天然氣噴吹流量間的關(guān)系如表 4 所示。

由表 4 可知,隨著天然氣噴吹流量增加,燒結(jié)轉(zhuǎn)鼓強(qiáng)度出現(xiàn)了先增加后降低的變化趨勢。當(dāng)天然氣噴吹流量為 300 m3 /h 時,達(dá)到最大值,為 78. 46% ,相 比 1# 基 準(zhǔn) 提 升 了 0. 14% ; 當(dāng)噴吹流量在 350 m3 /h 以上時,呈現(xiàn)降低趨勢; 在噴吹流量為 500 m3 /h 及以上時,降低明顯,最低值為 78. 12% 。內(nèi)返率總體呈現(xiàn)先降低后增加的趨勢: 當(dāng)噴吹流量為300 ~ 350 m3 / h時,達(dá)到最小值,為 14. 72% ,相比于 1# 基準(zhǔn)降低了 0. 18% ; 當(dāng)噴吹流量在 400 m3 /h 以上時,呈現(xiàn)明顯增加趨勢,最高達(dá)到 14. 98% 。燒結(jié)礦低溫還原粉化 RDI + 3. 15 mm呈現(xiàn)先波動上升后降低的趨勢,當(dāng)噴吹流量在 300 m3 /h 時,達(dá)到最大,為 74. 68% ,相比 1# 基準(zhǔn)提升了 1. 02% 。

燒結(jié)礦 FeO 呈現(xiàn)逐漸降低的趨勢,當(dāng)噴吹流量為 350 m3 /h 及以上時,呈現(xiàn)明顯降低趨勢,當(dāng)噴吹流量在 600 m3 /h 時,達(dá)到最低 7. 88% 。分析認(rèn)為,隨著天然氣噴吹流量的增加,固體燃料配比減少,起還原作用的 C 減少,燒結(jié)還原氣氛減弱,F(xiàn)e 3 + 被還原成 Fe 2 + 過程減弱,導(dǎo)致燒結(jié)礦 w( FeO) 降低。因此,雖然天然氣頂吹料面可在一定程度彌補(bǔ)厚料層燒結(jié)熱量偏析( 即上部熱量不足) 的現(xiàn)象,可以提升表層燒結(jié)礦的強(qiáng)度,減少表層返礦量,但是當(dāng)噴吹流量過多后,燃?xì)夂凸腆w燃料兩種燃料燃燒的兩個燃燒帶可能出現(xiàn)不匹配,造成高溫帶透氣性變差,燒結(jié)負(fù)壓有所升高,對燒結(jié)過程帶來一定負(fù)面影響。因而整體轉(zhuǎn)鼓強(qiáng)度開始降低,內(nèi)返礦率也升高[10]。

2. 4 噴吹天然氣對燒結(jié)礦礦相組成的影響

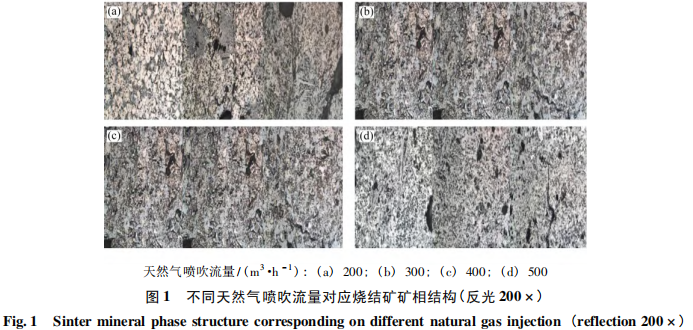

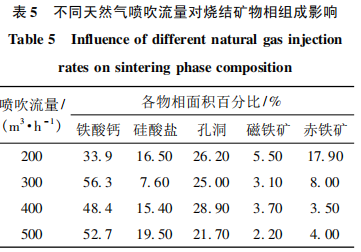

在相同工藝條件下,為了探究噴吹天然氣流量對燒結(jié)礦相的影響,本文分別取噴吹流量為 200、300、400、500 m3 /h 的燒結(jié)礦樣進(jìn)行礦相結(jié)構(gòu)分析,結(jié)果如圖 1 與表 5 所示。

由圖 1 和表 5 可知,礦物組成主要由鐵酸鈣、磁鐵礦、赤鐵礦、硅酸鹽相和孔洞組成。 隨著天然氣噴吹流量由 200 m3 /h 逐漸增加至400 m3 /h,赤鐵礦占比明顯下降,磁鐵礦占比也有一定程度減少,分別由 17. 9% 和 5. 5% 降低到 4. 0% 和 2. 2% ; 鐵酸鈣占比隨著天然氣噴吹流量的增加,呈現(xiàn)先增加后降低的趨勢,并在 噴 吹 流 量 為 300 m3 /h 時 達(dá) 到 最 高, 為56. 3% 。分析認(rèn)為,這可能是由于隨著表層天然氣噴吹流量的增加和固體燃料的下降,整個燒結(jié)上下部的溫度場分布更合理,斑狀 - 粒狀結(jié)構(gòu)的赤鐵礦礦物結(jié)構(gòu)逐漸向針狀的鐵酸鈣礦物結(jié)構(gòu)轉(zhuǎn)變。硅酸鹽相主要鑲嵌分布在磁鐵礦之間,隨著天然氣噴吹流量的增加,呈現(xiàn)先降低后增加趨勢,并在噴吹流量為 300 m3 /h 時達(dá)到最低,為 7. 6% ; 隨著天然氣噴吹流量的增加,孔洞數(shù)量穩(wěn)定,在噴吹流量達(dá)到 500 m3 /h 時孔洞有所減少。

3 結(jié) 論

(1) 在中天燒結(jié)當(dāng)前條件下,930 mm 厚料層燒結(jié)兼顧改善燒結(jié)礦質(zhì)量的天然氣噴吹流量宜穩(wěn)定在 300 m3 /h 水平,此時固體燃料消耗可減少 2. 52 kg /t,減少煙氣 CO2 排放量為 5. 93kg /t,燒結(jié)礦轉(zhuǎn)鼓強(qiáng)度提升 0. 14% ,低溫還原粉化 RDI + 3. 15 mm 提升 1. 02% ,燒結(jié)內(nèi)返礦率降低 0. 18% ,燒結(jié)礦鐵酸鈣、赤鐵礦占比最高達(dá)到 56. 3% ,硅酸鹽占比最低為 7. 6% 。

(2) 燒結(jié)噴吹天然氣工藝可有效降低固體燃料消耗,減少燒結(jié) CO2 排放總量,當(dāng)天然氣噴吹流量為 500 m3 /h 時,固體燃料消耗降低3. 77 kg /t,煙氣 CO2 排放量減少 9. 19 kg /t。

參考文獻(xiàn):

[1] 王國棟 . 鋼鐵行業(yè)技術(shù)創(chuàng)新和發(fā)展方向[J]. 鋼鐵,2015, 50( 9) : 1 - 10.

WANG Guodong. Technological innovation and development direction of iron and steel industry[J]. Iron and Steel,2015, 50( 9) : 1 - 10.

[2] 楊學(xué)斌,李可軍 . 260 m2 燒結(jié)機(jī)節(jié)能降耗生產(chǎn)實(shí)踐[C]/ / 2015 年第三屆煉鐵對標(biāo)、節(jié)能降本及相關(guān)技術(shù)研討會論 文集 . 寧波: 河北省金屬學(xué)會,2015,8: 304 - 307.

YANG Xuebin,LI Kejun. Practice of saving energy and reducing consumption of 260 m2 sintering machine[C]/ /Proceedings of the 3rd Iron making Benchmarking,Energy saving and cost reduction and related Technology Seminar. Ningbo: Metal Society of Hebei Province,2015,8: 304 - 307.

[3] 李乾坤,李國良,周曉冬,等 . 中天鋼鐵 550 m2 燒結(jié)機(jī)降低 CO 排放研究及實(shí)踐[J]. 燒結(jié)球團(tuán),2019,44( 4) : 70 - 73.

LI Qiankun,LI Guoliang,ZHOU Xiaodong,et al. Research and practice on CO emission reduction of ZenithIron& Steel Co' 550 m2 sintering machine[J]. Sintering and Pelletizing,2019, 44( 4) : 70 - 73.

[4] 曹建剛 . 漢鋼公司燒結(jié)廠降低固體燃料消耗生產(chǎn)實(shí)踐[C]/ /第五屆全國冶金渣固廢回收及資源綜合利用、節(jié)能減排 高 峰 論 壇 文 集 . 昆 明: 河北省金屬學(xué)會,2020,8: 177 - 180.

CAO Jiangang. Production practice of reducing solid fuel consumption in sintering plant of Han Steel Company[C]/ /Proceedings of the 5th National Summit Forum on Solid waste Recovery,Comprehensive Resource Utilization,Energy Conservation and Emission Reduction of Metallurgical Slag. Kunming: Metal Society of Hebei Province,2020,8: 177 - 180.

[5] 顧尚軍,陶倩 . 降低水鋼燒結(jié)工序能耗的措施[J]. 能源與節(jié)能,2018( 2) : 63 - 64.

GU Shangjun,TAO Qian. Measures to reduce energy consumption in sintering process of Shuigang[J]. Energy and Energy Conservation,2018( 2) : 63 - 64.

[6] 張永中,曹建民 . 降低馬鋼一鐵燒結(jié)工序能耗的實(shí)踐[J]. 燒結(jié)球團(tuán),2013,38( 6) : 6 - 10.

ZHANG Yongzhong,CAO Jianmin. Practice of reducing energy consumption in sintering process of Ma Iron and Steel[J]. Sintering and Pelletizing,2013,38( 6) : 6 - 10.

[7] 王兆才,劉臣,陳宇,等 . 燒結(jié)煙氣 COx 的生成機(jī)理及減排措施[J]. 燒結(jié)球團(tuán),2021,46( 1) : 14 - 22.

WANG Zhaocai,LIU Chen,CHEN Yu,et al. Formation mechanism of COx in sintering flue gas and abatement measures[J]. Sintering and Pelletizing,2021,46( 1) : 14 - 22.

[8] 李國良,李乾坤,周曉冬等 . 多工藝協(xié)同降低燒結(jié)機(jī)工序能耗生產(chǎn)實(shí)踐[J]. 燒結(jié)球團(tuán),2021,46( 1) : 55 - 59.

LI Guoliang,LI Qiankun,ZHOU Xiaodong,et al. Production practice of multi-process cooperation to reduce sintering machine process energy consumption[J]. Sintering and Pelletizing,2021,46( 1) : 55 - 59.

[9] 葉恒棣,周浩宇 . 高配比富氫燃料燒結(jié)技術(shù)研究及展望[J]. 燒結(jié)球團(tuán),2020,45( 5) : 48 - 53.

YE Hengli,ZHOU Haoyu. Research and prospect of high ratio hydrogen-rich fuel sintering technology[J]. Sintering and Pelletizing,2020,45( 5) : 48 - 53.

[10] 張俊杰,裴元東,周曉冬,等. 中天鋼鐵550 m2燒結(jié)機(jī)噴吹天然氣工藝實(shí)踐[C]/ /2020 年第八屆煉鐵對標(biāo)節(jié)能降本及新技術(shù)研討會 . 河北: 河北省金屬學(xué)會,2020: 17 - 19.

ZHANG Junjie,PEI Yuandong,ZHOU Xiaodong,et al. Practice of gas injection by 550 m2 sintering machine in ZenithIron & Steel Co[C]/ /The 8th iron making benchmarking energy-saving and new technology seminar. Hebe: Metal Society of Hebei Province,2020: 17 - 19.