羅凱成,徐彩龍,李金輝,鄧軍平,于 陽

( 江陰興澄特種鋼鐵有限公司,江蘇 江陰 214400)

摘要: 燒結作為長流程鋼鐵行業生產中的重要組成部分,生產過程會排放出大量的含有 SO2、NOx、粉塵等污染物的煙氣,是鋼鐵行業環境治理的重要對象。興澄特鋼燒結分廠秉承源頭削減、過程控制和末端治理的理念,在燒結全流程中通過控制高硫精粉比例,配加全焦粉和氧化鐵皮,從源頭上減少 SO2,NOx的生成; 通過減少設備漏風、防止內循環系統的串風振動、改進脫硫脫硝煙溫換熱器,控制煙氣中的氧含量; 將堿度控制在 1.9 以上,保持高堿度燒結,控制焦粉中小于 0.5 mm 的粒度比例,并積極利用煙氣內循環系統,減少燒結過程中污染物排放; 采用電除塵和活性焦一體化脫除系統,從末端完成污染物的控制,燒結煙氣中 SO2、NOx 和粉塵排放指標分別為 4 mg /m3 、41 mg /m3 和 2 mg /m3 ,全部達到了國家鋼鐵行業大氣污染物超低排放的標準。

關鍵詞: 燒結; 減排; 全流程; 末端治理; 活性焦; 焦粉

0 引言

目前,我國高爐入爐使用的含鐵原料大部分是熟料,其中燒結礦占到 70% 以上。燒結生產過程中需處理大量礦石、燃料、熔劑等物料,所排放的廢氣量占到鋼鐵行業總廢氣量的 40% ,其中 SO2、NOx、粉塵等排放均居鋼鐵行業首位[1-3]。生態環境部等五部門聯合發布的《關于推進實施鋼鐵行業超低排放的意見》指出,燒結煙氣中 2、x、粉塵排放限制分別為 35 mg /m3、50 mg /m3、10 mg /m3,要求在2025 年前,重點區域鋼鐵企業基本完成超低排放改造[4]。環保政策十分嚴格,燒結若超標排放將被限產甚至停產,直接影響到企業的運行。

燒結煙氣治理迫在眉睫,但對具有產量大、波動大、溫度低等特點的燒結煙氣來說,只依靠末端治理來實現超低排放,前期成本和運維成本較高。興澄特鋼燒結分廠在 400 m2 燒結上采取源頭削減、過程控制、末端治理協同的全流程減排方式,從根本上減少污染物的排放。

1 源頭削減

燒結生產過程中需處理大量的鐵礦粉、燃料、熔劑和鋼鐵企業生產中的其它可回收物料。根據質量守恒原理,燒結煙氣中 SO2、NOx、粉塵等污染物主要來自于物料與物料之間,物料與大氣進行的物理和化學反應。因此想要降低燒結煙氣中的污染物,從物料這一源頭上消減是重點。

1.1 高硫精粉比例控制

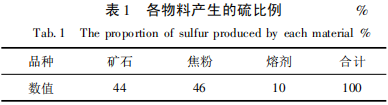

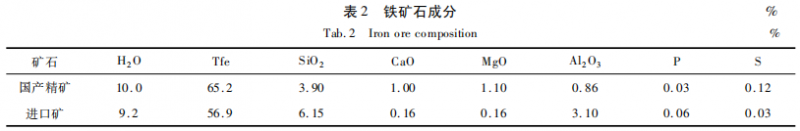

根據 400 m2 燒結使用的物料配比,以脫硫效率85% 計算得出煙氣中硫來源。如表 1 所示,煙氣中礦石產生的硫占44% ,焦粉占46% ,熔劑只占10% 。表明燒結過程中生成的 SOx 主要來源是礦石和固體燃料,這與研究結果相符[5]。礦石中 S 含量的高低影響著礦石的價格,考慮到性價比的問題,興澄特鋼使用的國產精粉中硫含量略高,進口精粉中硫含量略低。如表 2 所示,國產精粉中的 S 含量可達到進口礦粉的 4 倍,差異明顯。因此,在燒結配礦中國產精粉的比例需嚴格控制。

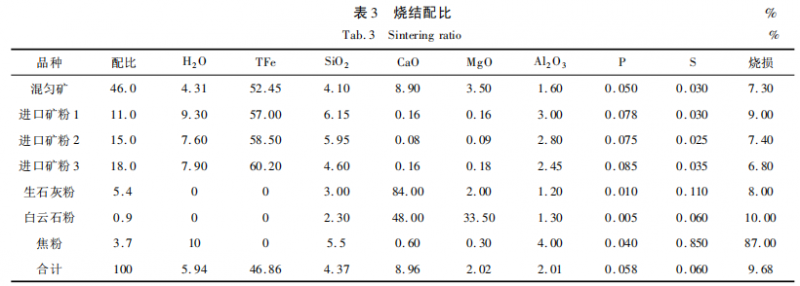

興澄特鋼利用身處長江的地理優勢,結合自身需求,配礦時以進口鐵礦粉作為主礦,少用甚至不用高硫精粉,如表3所示。采取以上配礦方案,從礦石源頭上減少了 8% SO2 的產生。

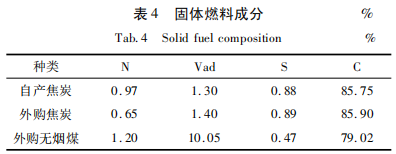

1.2 燃料結構優化

燒結生產中常用的固體燃料主要有焦粉、煤粉。燒結固體燃料中的氮主要是有機氮。煤中的氮和碳氫化合物結合成氮的雜環芳香族化合物或鏈狀化合物,此類化合物在燒結過程中容易受熱分解出來。燒結過程煙氣中的 NOx 主要為燃料型,源自于固體燃料的燃燒[6]。從表4可知,本廠現有的不同品種燃料 N 含量差異巨大。根據興澄特鋼的生產實際,建立燃料含 N 化驗機制,確立燃料使用結構模型,源頭治理可減少 NOx 產生量達 25% 以上。

1.3 氧化鐵皮配加

氧化鐵皮是軋鋼時在鋼錠表層氧化形成的脫皮物,其含鐵達 70% ~ 80% ,雜質少,屬于較為優質的含鐵原料。氧化鐵皮中所含有的 FeO 在燒結過程中會與空氣氧化放出大量熱。根據式( 1) ,按 1 kg氧化鐵皮中 FeO 含量為 72% 計算,完全氧化后放出的熱量相當于 0. 05 kg 中等質量的焦粉燃燒放出的熱量。

FeO + 1 /4O2 = 1 /2Fe2O3

△H = - 140.17 kJ/mol ( 1)

因此在燒結原料中配入一定比例的氧化鐵皮,可以替代一部分的焦粉,從而減少焦粉所產生的 SO2 和NOx。同時降低了固體燃料消耗,實現節能降耗與環保減排的雙重收益。400 m2 燒結軋在混勻礦中配入7% ~9%的氧化鐵皮后固體燃耗降低了 1 kg /t,按照燃料中 S、N 含量 0.88%、0.97% 計算,每噸燒結礦SO2 排放減少 0.008 8 kg、0.009 7 kg。

2 過程控制

燒結煙氣中污染物的生成濃度受燃料粒度、燃燒溫度、燒結氣氛等因素的影響,通過這些參數可以抑制燒結中 NOx 的生成,進而降低燒結煙氣中 NOx濃度。有研究表明,隨著氧含量的增加,燒結煙氣中的 NOx 釋放速率增快,濃度增加[7]。同時煙氣氧含量增加也會影響后續末端煙氣 NOx 脫除的能力。

(1) 煙氣內循環參與減排。400 m2 燒結機有一套煙氣內循環系統,其基本原理是將燒結機頭部4 個風箱和后部 2 個風箱的煙氣返回到燒結機料面繼續參與燒結,減少了后續煙氣處理量。機頭與機尾煙氣混合后可達到 120 ℃,熱煙氣為燒結提供了一部分熱量,可以減少固體燃料消耗。興澄特鋼在生產實踐中摸索出了一套防止串風震動的專有操作方法,實現了循環風量在總風量中的比例長期穩定在 25% 以上。使用煙氣內循環系統后,400 m2 燒結固體燃耗降低了 1 kg /t,進而減少了 SO2、NOx 等污染物的排放。同時煙氣內循環系統將機頭機尾含氧量大的煙氣循環利用,起到了穩定燒結煙氣中氧含量的作用。

( 2) 優化改進脫硫脫硝煙溫換熱器類型,基本消除了通過兌冷風調節脫硫脫硝入口煙氣溫度的傳統方式。

(3) 減少漏風。400 m2 燒結機頭與機尾的密封板在長期運行后,形成磨損和破洞,造成燒結機漏風量增大,煙氣中氧含量增加。尤其在臺車欄板存在螺栓松動的情況下,邊緣漏風加重。對此,加強設備維護,在檢修時修復或更換機頭機尾密封板,減少漏風量; 增加欄板螺栓防松裝置,防止欄板外擴,減少邊緣漏風; 通過改型篦條降低邊緣效應。

(4) 燒結混勻料中含有較多的大尺寸石塊,大石塊容易造成燒結布料閘門堵塞,導致燒結機料面拉溝,破壞燒結的穩定性,增加漏風量,使煙氣中氧含量升高。對此開展技改工作,在配料室鐵料圓盤下料處增加格柵,篩除其中的大塊; 同時定期清理原料廠的大石塊,減少源頭輸入; 嚴格控制泥輥倉倉位,要求正常生產倉位波動不得超過 ± 5 t,保證給料穩定性。

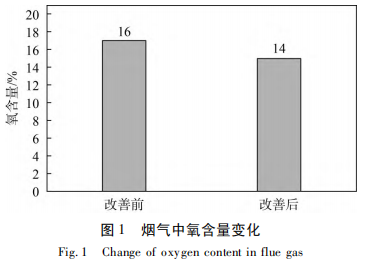

采取以上措施后,燒結煙氣中的含氧量如圖1 所示,從 16% 降至了 14% ,為煙氣排放達標提供了有效保證。

(5) 控制燃料粒度。焦粉的粒度大小對燒結煙氣中 NOx 的生成和濃度有較大影響。有關研究表明,焦粉中 0.5 mm 以下粒度占比高時,氣流會將粒度過細的焦粉從物料上部帶至下部,從而降低燒結礦強度。同時細焦粉燃燒過快,溫度保持時間短,難以在自身周圍建立起成塊的燒結礦,造成燒結礦質量下降,從而增加燒結固體燃料消耗[8]。燃料中0.5 mm以下粒度占比增加時,N 向 NOx 的轉化率升高,造成燒結煙氣中氮氧化物含量增加[9]。興澄特鋼生產實踐表明,焦粉中小于 0.5 mm 的粒度占比增加 2% ,燒結固體燃耗增加 1 kg /t,進而增加煙氣中的 SO2、NOx含量,因此控制焦粉中小于0. 5 mm的粒度比例對減少污染物排放有較大意義。

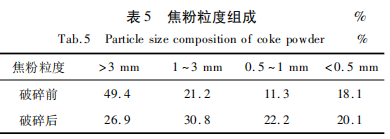

400 m2 燒結使用四輥破碎機對焦粉進行破碎,嚴格控制對輥間隙在 1 ~ 2 mm,焦粉破碎前后粒度組成如表 5 所示。結合原料條件,要求焦粉中粒度< 0. 5 mm的比例控制在 20% 以下。目前,正在技改焦粉預篩分設施,以進一步降低燃料過破碎。

(6) 保持高堿度燒結。鐵酸鈣在燒結過程中可以起到催化劑的作用,促進 NOx 還原成 N2,減少煙氣中 NOx 含量。高堿度是鐵酸鈣產生的必要條件,鐵酸鈣含量隨著堿度的升高而增加[10]。結合高爐的堿度要求,400 m2 燒結應將燒結礦堿度控制在1. 9以上。

3 末端治理

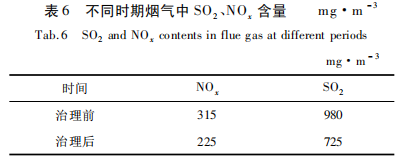

經過源頭削減與過程控制的結合治理后,燒結煙氣中 SO2、NOx 含量與 NOx 含量分別下降 26%、28% ,減排效果明顯,如表6所示。后續進行末端治理,以達到煙氣超低排放的標準。

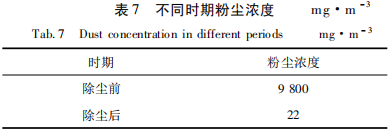

3.1 重力除塵 + 電除塵治理

燒結煙氣中含有大量的粉塵,其濃度可達10 g /m3,如果不經處理外排,不但污染環境還會對燒結設備造成損害,影響生產的正常進行。400 m2燒結采用重力除塵與電除塵串聯組合治理機頭煙氣粉塵。燒結煙氣先經過重力除塵,去除其中粒度較粗的顆粒,將其通過皮帶運輸返回到配料倉中,重新參與燒結過程,實現物料循環使用。經重力除塵處理后的煙氣進入到電除塵器中,在電場作用下,粒度較細的粉塵顆粒被收集起來。重力除塵 + 電除塵組合除塵效果如表 7 所示,粉塵減排效果顯著。

3.2 活性焦一體化脫除處理

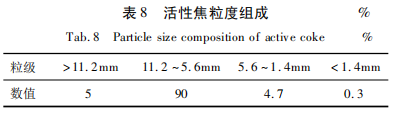

燒結煙氣末端處理的方法有很多,包括石灰 - 石膏法脫硫 + 低溫 SCR脫硝法、半干法脫硫 + 低溫SCR 脫硝法、活性焦一體化脫除法等[11,12]。興澄鋼鐵燒結根據自身情況,采用了逆流式活性焦一體化脫除工藝,該工藝具有污染物脫除效率高、系統占地面積小、耗水量少、副產品可回收的優點。其基本工藝流程為活性焦從吸收塔頂部裝入,物料向下運動, 而燒結煙氣從下往上運動,煙氣與活性焦充分接觸,完成 SO2 吸附,并與氨氣反應以脫除 NOx ; 吸附著SO2 的活性焦進入吸附塔完成解析,解析后的煙氣可生產濃度硫酸,實現 SO2 回收。活性焦的粒度組成、物理強度、脫除率等對污染 物的脫除效率有較大影響。活性焦粒度組成影響煙氣的通過,過粗時顆粒間隙大,煙氣通過速度過快,吸附與反應的時間短,脫除率降低; 活性焦過細時,顆粒間透氣性差,吸附效果差,煙氣難以通過,還容易產生二次粉塵。表 8 為 400 m2 燒結生產用活性焦粒度組成。活性焦中 8 ~ 9 mm 粒度比例應當在95% 以上,為保證解析后的活性焦再次入吸附塔的粒度滿足要求,設置預篩分,去除小于 3 mm 的活性焦。

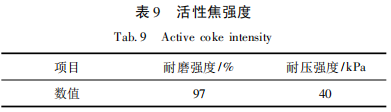

活性焦從吸附塔頂部移動到底部有近 40 m的落差,在移動過程中顆粒與顆粒之間,顆粒與設備之間因摩擦、碰撞、擠壓會形成粉末。粉末狀的活性焦吸附效果很差,并且容易附著在完整的顆粒上而抑制其吸附能力。同時粉末狀活性焦容易燃燒,堆積在吸附塔中形成高溫點,進一步抑制脫除能力。因此活性焦的物理強度需要滿足一定要求,才能保證煙氣中污染物的脫除效果。400 m2 燒結嚴格管控外購活性焦的質量,使用的活性焦強度要求如表 9所示。

運行三年來,活性焦系統相繼進行了一系列改造,比如增壓風機風量調整由動葉改為變頻方式、脫硫劑預噴技術改造、吸附塔耙子料量穩定控制技術革新、鏈斗機全流程受卸料點粉塵篩除改造等,確保了系統風壓流速的穩定,精準控制入口二氧化硫的濃度,最大化地利用活性焦的吸附能力,徹底篩除活性焦中的粉塵,有力保障了系統的穩定達標排放,煙氣中 SO2、NOx 和粉塵排放量分別為 4 mg /m3、41 mg /m3 和 2mg /m3 。

4 治理效果

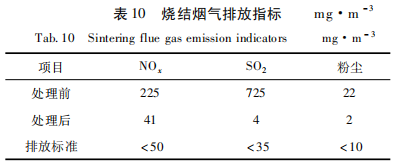

通過綜合源頭削減、過程控制和末端治理這一方式,400 m2 燒結煙氣中主要污染物排放情況如表10 所示。經過處理后的燒結煙氣中 NOx、SO2 和粉塵脫除率分別為 82%、99% 和 91%,均達到了鋼鐵行業大氣污染物超低排放標準。

5 結語

興澄特鋼在源頭上少用高硫精粉,使用全焦粉和配加氧化鐵皮; 在燒結過程采取控制煙氣氧含量和焦粉細粒級比例,保持高堿度燒結,運用煙氣內循環系統的方法,煙氣中 NOx、SO2分別減少了28%,26% ; 在末端采用重力除塵+電除塵治理粉塵,活性焦一體化脫除處理方式。通過全流程減排,排放的煙氣中 SO2、NOx 和粉塵含量分別為 4mg /m3、41mg /m3 和 2mg /m3,實現了超低排放。

參考文獻

[1]瞿晶晶,望西萍,沈漢年,等. 燒結煙氣污染物綜合減排工藝分析[J]. 污染防止技術,

2008( 4) : 57 ~ 59.

[2]朱廷玨. 燒結煙氣凈化技術[M]. 北京: 化學工業出版社,2008.

[3]郭廷杰. 鐵礦石燒結節能減排工藝的研究[N]. 世界金屬導報,2013-03-26B10.

[4]生態環境部.《關于推進實施鋼鐵行業超低排放的意見》[R]. 環大氣[2019]35 號.

[5]潘建. 鐵礦燒結煙氣減量排放基礎理論與工藝研究[D]. 長沙: 中南大學,2007.

[6]杜維魯,朱法華. 燃煤產生的 NOx 控制技術[J]. 中國環保產業,2007( 12) : 42 ~ 45.

[7]呂薇. 鐵礦燒結過程中 NOx 生成行為及其減排技術[D]. 長沙: 中南大學,2014.

[8]傅菊英. 燒結球團學[M]. 湖南: 中南工業出版社,1996.

[9]傅崇說. 有色冶金原理[M]. 北京: 冶金工業出版社,1984.

[10]龍紅明,肖俊軍,李家新,等. 燒結過程氮氧化物的生成機理與減排方法[C]. 第九屆中國鋼鐵年會論文集,2013.

[11]周茂軍. 大型燒結機煙氣凈化工藝方案比較與分析[J]. 世界鋼鐵,2014( 02) : 9 ~ 14.

[12]楊彪. 氮氧化物減排技術與煙氣脫硝工程[M]. 北京: 冶金工業出版社,2007.