章葦玲1,牛長勝1,王紀(jì)元2

( 寶山鋼鐵股份有限公司1. 寶鋼湛江鋼鐵有限公司,廣東湛江524072; 2. 制造管理部,上海201900)

摘要: 針對湛江鋼鐵550 m2 燒結(jié)機篦條堵塞現(xiàn)象,從堵塞物成分、糊堵機理、堵塞物來源等方面進(jìn)行分析研究,結(jié)果表明,造成臺車篦條間隙堵塞的主要原因是堿金屬氯化物以及單質(zhì)硫的附著、富集; 堿金屬、S 主要來源于美洲礦,Cl- 主要來源于脫硫廢水、焦化廢水。通過降低美洲粉礦和含堿金屬高的含鐵固廢粉塵配入比例,同時減少焦化廢水、脫硫廢水使用量,燒結(jié)機篦條糊堵明顯緩解,燒結(jié)礦產(chǎn)量、質(zhì)量及生產(chǎn)穩(wěn)定指標(biāo)也有所改善。

關(guān)鍵詞: 燒結(jié); 篦條堵塞; 美洲礦; 廢水

1 堵塞現(xiàn)象

湛江鋼鐵一期2 × 550 m2 燒結(jié)工程均是連續(xù)抽風(fēng)式燒結(jié),燒結(jié)原料配以適量水分,經(jīng)混合、制粒鋪到燒結(jié)臺面,在下部風(fēng)箱抽風(fēng)作用下,料面點火自上而下進(jìn)行燒結(jié)反應(yīng),最終形成燒結(jié)礦。燒結(jié)臺車篦條間間隙是抽風(fēng)的主要通道,對燒結(jié)礦燒成過程起著至關(guān)重要的作用。

近期1#、2#燒結(jié)機均出現(xiàn)較明顯的臺車篦條堵塞現(xiàn)象,見圖1。糊堵物結(jié)構(gòu)致密、硬度高、韌性強,與篦條結(jié)合非常緊密、極難清理。燒結(jié)機篦條間隙熔堵較嚴(yán)重的臺車上物料無法正常燒透,當(dāng)該部分臺車進(jìn)入抽風(fēng)面時,主排負(fù)壓明顯增加,廢氣溫度明顯偏低。跟蹤1# 燒結(jié)機25#、26#風(fēng)箱( 通常是對應(yīng)BTP 點位置的風(fēng)箱) 溫度波動趨勢發(fā)現(xiàn),從2017 年1 月中下旬起,一方面,風(fēng)箱溫度有所波動,并隨著時間的推移,波動越來越明顯,ΔT 由之前的± 30 K 左右上升到±80 K 左右; 另一方面,同一位置風(fēng)箱溫度點對比正常時期溫度呈下降趨勢,正常情況下溫度是450 ℃以上,但在部分臺車經(jīng)過時溫度會下降,說明不同臺車經(jīng)過該位置時抽下來的煙氣溫度差異大,部分臺車在到達(dá)25#、26# 風(fēng)箱時物料沒有燒透,燒結(jié)過程不均勻,煙氣溫度下降。2 月的溫度曲線波動要顯著高于前兩個月,到機尾觀察燒結(jié)料截面,紅火層達(dá)到三分之二以上,該段物料產(chǎn)生返礦明顯高于其他正常段,嚴(yán)重影響到燒結(jié)礦的成品率。

跟蹤匯總2017 年1 ~ 2 月燒結(jié)生產(chǎn)實績( 圖2 ) 發(fā)現(xiàn),燒結(jié)礦轉(zhuǎn)鼓強度( TI ) 和成品率自1月下旬起有所下降。

故結(jié)合現(xiàn)場實物、燒結(jié)礦質(zhì)量波動以及風(fēng)箱溫度波動日益明顯和溫度下降趨勢,可推斷燒結(jié)臺車篦條在1 月下旬就已經(jīng)有糊堵并且在逐漸加劇,已影響到燒結(jié)礦質(zhì)量指標(biāo)。

2 堵塞原因分析

2. 1 黏結(jié)物成分

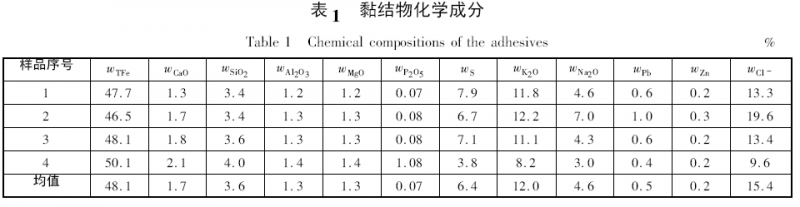

對篦條上下糊堵黏結(jié)物取樣分析,檢測結(jié)果見表1。化學(xué)成分分析結(jié)果顯示,堿金屬、Cl-、S含量很高,且根據(jù)摩爾數(shù)關(guān)系換算,( K + + Na + )與Cl- 的摩爾數(shù)之比為1∶ 1,說明有大量堿金屬的氯化物( KCl、NaCl) 、S 以及含鐵粉塵在此處附著,可判斷篦條糊堵與原燃料帶入的堿金屬、氯化物以及含硫量有直接關(guān)系。

2. 2 堵塞機理

( 1) 堿金屬、氯化物。

結(jié)合篦條糊堵物成分結(jié)果分析,K、Na、Zn 等堿金屬常態(tài)下以離子形式存在,其熔點、沸點較低( 見表2[1]) 。在燒結(jié)過程中,混合料中焦粉的燃燒形成還原性氣氛有利于堿金屬化合物還原成金屬狀態(tài)。在經(jīng)過燒結(jié)燃燒帶時,燃燒帶溫度一般在1 300 ℃以上[2]14 - 16,高于K、Na、Zn 的沸點,使堿金屬以氣態(tài)的形式隨燒結(jié)煙氣下移。在下移過程中,氣態(tài)堿金屬在與混合料接觸中被冷卻,到達(dá)篦條位置時溫度< 500 ℃,低于堿金屬的熔點,堿金屬與煙氣中的粉塵、水氣、Cl-、微細(xì)粉塵發(fā)生一系列物理化學(xué)反應(yīng),形成固態(tài)化合物,在篦條附近的各個表面上附著[2]88[3]。形成附著就容易逐漸富集,導(dǎo)致篦條與篦條、篦條與隔熱件、隔熱件與隔熱件和隔熱件與臺車梁之間所有的間隙被附著物所填充、黏結(jié),最終形成致密、堅硬糊堵物,從而造成了篦條堵塞。

堿金屬元素在燒結(jié)反應(yīng)中的特性: ①混勻礦中堿金屬的含量越高,越容易游離和揮發(fā); ②在燒結(jié)過程中堿金屬的揮發(fā)隨加熱溫度的上升及加熱時間的延長而加劇; ③如果體系內(nèi)缺氧,則揮發(fā)和游離就容易進(jìn)行[4-5],燒結(jié)配入較多燃料時會造成燒結(jié)氣氛趨向還原性。故糊堵篦條現(xiàn)象一旦形成,該區(qū)域的透氣性將急劇變差,局部黏結(jié)現(xiàn)象會更加嚴(yán)重,進(jìn)一步加劇篦條糊堵現(xiàn)象的形成,最后直至糊死,致使部分臺車失去透氣性,燒結(jié)過程不能均勻地正常進(jìn)行。

( 2) 單質(zhì)硫、硫化物。

觀察篦條糊堵物表象夾雜有較明顯的黃色物質(zhì),再根據(jù)成分分析結(jié)果,可判斷有較多單質(zhì)硫和硫化物存在。燒結(jié)原料S 主要以硫化物以及燃料中的有機硫形式存在,硫的存在形式不同,在燒結(jié)過程中發(fā)生的反應(yīng)也不同[5]。有機硫主要是氧化生成SO2氣體,F(xiàn)eS2、CuFeS2等硫化物中的硫在400 ~850 ℃通過分解或氧化方式生成單質(zhì)S 或SO2。SO2隨煙氣抽走,單質(zhì)S 熔點為115. 21 ℃,沸點為444. 72 ℃。

3 黏結(jié)物來源分析

3. 1 堿金屬收入源

針對2016 年12 月到2017 年2 月的配料結(jié)構(gòu),分品種匯總燒結(jié)原燃料的單耗及堿金屬含量,計算噸燒結(jié)礦分品種原燃料帶入的堿金屬量( 見表3) 。圖3 對2017 年2 月燒結(jié)礦原燃料的堿金屬收入源分布進(jìn)行歸類、對比。

通過圖3、表3 數(shù)據(jù)發(fā)現(xiàn),燒結(jié)原料中堿金屬帶入總量有明顯上升趨勢, 2017 年2 月對比2016年12 月上升了33%。針對各種原料分品種對比分析,美洲礦的堿金屬含量是巴西礦、澳洲礦的13 倍多, 2017 年1、2 月因為使用了美洲礦,故原料堿金屬負(fù)荷隨其消耗量提高呈上升趨勢,且從2 月原燃料帶入堿金屬量分布對比可知,其中29. 9%來自美洲礦,故美洲礦是燒結(jié)原燃料中堿金屬的主要收入源。

3. 2 Cl- 收入源

燒結(jié)一混、二混工序需加水進(jìn)行混勻制粒。之前是全部用消防水,2016 年12 月7 日開始間斷性回收燒結(jié)煙氣脫硫廢水和焦化處理廢水,二者Cl- 含量差別較大: 消防水中600 ~ 700 mg /L,脫硫廢水中13 000 ~ 38 800 mg /L,焦化廢水中1 636 mg /L,造成原燃料中大量Cl- 的存在,加速篦條間隙堵塞物的生成。

3. 3 S 收入源

針對2016 年12 月到2017 年2 月的配料結(jié)構(gòu),分品種匯總燒結(jié)原燃料的單耗及S 含量,計算噸燒結(jié)礦分品種原燃料帶入S 的量( 見表4) 。圖4 對2017 年2 月燒結(jié)礦原燃料的S 收入源分布進(jìn)行歸類、對比。

通過圖4、表4 數(shù)據(jù)發(fā)現(xiàn),燒結(jié)原料中硫帶入總量有明顯上升趨勢,2017 年2 月比2016 年12月上升了43%。針對各種原料分品種對比分析,燃料粗焦S 含量較高,原礦中美洲礦的S 含量是巴西礦、澳洲礦的24 倍。2017 年1、2 月因為使用了美洲礦,原料硫負(fù)荷上升。且從2017 年2 月原燃料帶入硫量分布對比看出,其中29. 1% 來自美洲礦、26. 8%來自燃料,故美洲礦以及燃料是燒結(jié)原燃料中S 的主要收入源。

綜上分析,堿金屬、S 含量較高的美洲礦與Cl - 含量較高的脫硫廢水、焦化廢水同時段使用后的交互反應(yīng),是造成篦條糊堵嚴(yán)重的主要原因。

4 應(yīng)對措施及效果

針對燒結(jié)機篦條堵塞嚴(yán)重影響燒結(jié)礦產(chǎn)、質(zhì)量指標(biāo)的現(xiàn)狀,采取以下應(yīng)對措施:

( 1) 減少美洲礦的使用比例以及控制含堿金屬高的含鐵固廢粉塵配入量。2017 年4、5 月美洲礦停用兩個月,以防止糊堵現(xiàn)象進(jìn)一步發(fā)展,后面以小比例使用,消耗完廠內(nèi)庫存后徹底停用。

( 2) 降低燒結(jié)混料過程中焦化廢水、脫硫廢水的加入量,以消防水補充,減少燒結(jié)過程中氯化物的生成。

( 3) 及時清理或更換附有黏結(jié)物的篦條,對于附著嚴(yán)重的直接更換臺車。

實際生產(chǎn)中通過采取上述措施,取得較明顯效果。燒結(jié)機篦條糊堵現(xiàn)象減少,無大面積堵塞現(xiàn)象出現(xiàn)( 見圖5) 。對2018 年1 ~ 2 月的燒結(jié)礦轉(zhuǎn)鼓強度及成品率進(jìn)行跟蹤,匯總結(jié)果見圖6。對比圖2 的2017 年1 ~ 2 月質(zhì)量指標(biāo),TI 均值上升1 個百分點,成品率上升2. 7 個百分點,且波動幅度明顯減小。

5 結(jié)論

( 1) 針對燒結(jié)機篦條堵塞的問題,從堵塞物成分、糊堵機理、堵塞物來源等方面進(jìn)行分析可知:造成臺車篦條間隙堵塞的主要原因是堿金屬氯化物以及單質(zhì)硫的附著、富集,加重?zé)Y(jié)臺車篦條糊堵,影響燒結(jié)過程及成品燒結(jié)礦的質(zhì)量穩(wěn)定與改善; 堿金屬、S 主要來源于美洲礦,Cl- 主要來源于脫硫廢水、焦化廢水。

( 2) 通過降低美洲粉礦和含堿金屬高的含鐵固廢粉塵配入比例,同時減少含Cl- 高的焦化廢水、脫硫廢水使用量,燒結(jié)機篦條糊堵問題得到明顯緩解,燒結(jié)礦產(chǎn)量、質(zhì)量及生產(chǎn)穩(wěn)定指標(biāo)也有所改善,轉(zhuǎn)鼓強度TI 均值上升1 個百分點,成品率上升2. 7 個百分點,質(zhì)量波動幅度減小。

參考文獻(xiàn)

[1] 葉大倫. 實用無機物熱力學(xué)數(shù)據(jù)手冊[M]. 北京: 冶金工業(yè)出版社,2002: 481.

[2] 劉竹林. 煉鐵原料[M]. 北京: 化學(xué)工業(yè)出版社,2007.

[3] 王筱留. 鋼鐵冶金學(xué)( 煉鐵部分) [M]. 北京: 冶金工業(yè)出版社,2013: 33 - 37.

[4] 崔光輝. 堿金屬富集與循環(huán)[J]. 鋼鐵, 1981,16( 7) : 66.

[5] 姜濤. 燒結(jié)球團生產(chǎn)技術(shù)手冊[M]. 北京: 冶金工業(yè)出版社,2014: 52 - 53.